单晶黑硅结构的制备及其陷光性能

2018-05-22

(辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000)

硅(Si)是一种具有良好的电化学和机械性能的半导体材料,在地壳中储量丰富,元素含量占比为 25.8%,是目前微电子技术的基础材料,并且被广泛应用于光电器件和光电通讯等领域[1-2]。但是由于硅片在可见-红外波段具有很高的反射率,限制了它在太阳能电池领域的应用,因此降低硅片的表面反射率是其能够在光伏产业中广泛应用的关键[3]。黑硅技术的出现和发展很好地解决了这一问题[4-5]。黑硅是通过飞秒激光脉冲、电化学刻蚀、反应离子刻蚀(RIE)和金属辅助化学刻蚀(MACE)等方法在硅片表面制备出微纳级的陷光结构,从而实现降低硅片表面反射率的新型技术[6-8]。研究表明,黑硅对近紫外至中红外波段的光吸收率可达到 90%以上,黑硅的这一特性使得其在光伏产业中具有巨大的发展潜力[9-10]。

MACE法相对于其他工艺具有生产成本低、制备周期短、工艺操作简单等优势[11-12]。该工艺一般首先在硅片表面沉积一层电负性高于硅的金属颗粒,例如金(Au)、铂(Pt)、银(Ag)、铜(Cu)等金属,然后在金属颗粒的催化作用下通过化学刻蚀制备出微纳级的陷光结构[13-15]。2014年,岳之浩等[16]分析了Ag辅助化学刻蚀过程中H2O2的浓度、刻蚀温度、刻蚀时间对黑硅的结构和表面反射率的影响规律,得出当H2O2的浓度为0.6 mol/L、刻蚀温度为室温、刻蚀时间为90 s时,纳米线结构的深度为900 nm,平均反射率仅为0.98%(400~900 nm)。同年,丁月等[17]考虑到实际的生产成本,提出采用Cu作为催化金属,通过一步MACE法在P型(100)单晶硅片上制备出了刻蚀深度为 3~4 µm 的尖锥状黑硅结构,250~800 nm范围内的反射率低于5%。由于单独采用Cu原子MACE法制得的黑硅结构的表面均匀性较差且常温下Cu原子的活性较低,催化刻蚀的速率极慢,而高温下Cu原子的活性过高,难以控制刻蚀形貌。为此2017年郑超凡等[18]提出了采用Ag/Cu双原子一步MACE法制备多晶黑硅结构,得到了纳米多孔状与槽状结构共存的复合结构,比单原子MACE法所形成的结构更加平整,表面反射率为6.23%(400~900 nm)。但是目前使用Ag/Cu双原子两步MACE法制备单晶黑硅结构及其对反射率的影响规律仍鲜有报道。本文采用Ag/Cu双原子两步MACE法制备单晶黑硅,系统地研究了Ag/Cu双原子的摩尔比对金属沉积形貌的影响以及Ag/Cu双原子的摩尔比、刻蚀温度、刻蚀时间、H2O2的浓度对黑硅结构和表面反射率的影响规律,得到了反射率仅为 1.45%的黑硅结构,既降低了实际生产成本又得到了更好的陷光性能。

1 实验

1.1 材料

单晶硅片,P型(100)晶向,15 mm×15 mm,厚度(500±25) µm,电阻率 10 Ω·cm,浙江顺生电子科技有限公司;质量分数 40%氢氟酸(HF),优级纯 GR,德州润昕实验仪器有限公司;硝酸银(AgNO3),分析纯 AR,腾飞化玻器材销售公司;硝酸铜(Cu(NO3)2),分析纯 AR,腾飞化玻器材销售公司;实验用水为去离子水,电阻为16 MΩ。

1.2 单晶黑硅陷光结构的制备

实验中采用控制变量法,研究一个参数对黑硅结构的影响规律时,控制其他实验参数固定。采用标准RCA工艺清洗单晶硅片,将清洗完的硅片置于真空干燥箱内干燥。干燥洁净的硅片置于质量分数为25%、温度85 ℃的NaOH溶液中浸煮12 min,目的是去除硅片表面的机械损伤层。去除机械损伤层的硅片,用体积分数为5%的HF溶液浸洗,目的是去除硅片表面的氧化层。用去离子水超声清洗硅片 5 min得到备用硅片。配置一定摩尔浓度的AgNO3、0.03 mol/L的Cu(NO3)2、4 mol/L的HF的沉积溶液。硅片浸入沉积溶液中5 s,目的是在硅片表面沉积Ag/Cu纳米颗粒。配置4 mol/L的HF和一定摩尔浓度的H2O2的刻蚀溶液。利用恒温水浴锅将刻蚀溶液加热并保持一定温度,将沉积有Ag/Cu纳米颗粒的硅片浸入溶液中刻蚀一定时间,目的是形成黑硅陷光结构。将刻蚀完的硅片置于体积比(NH3·H2O/H2O2)=3/1的混合溶液中去除硅片表面的Ag/Cu颗粒。用大量去离子水清洗硅片,再用真空干燥箱干燥,进行下一步测试。

使用场发射扫描电镜测试黑硅表面和断面形貌,型号FEI Nano SEM 430,美国;使用分光光度计测试黑硅表面的光谱反射率,型号 UV-2600,日本岛津。

2 结果与分析

2.1 Ag/Cu双原子两步MACE法制备单晶黑硅原理

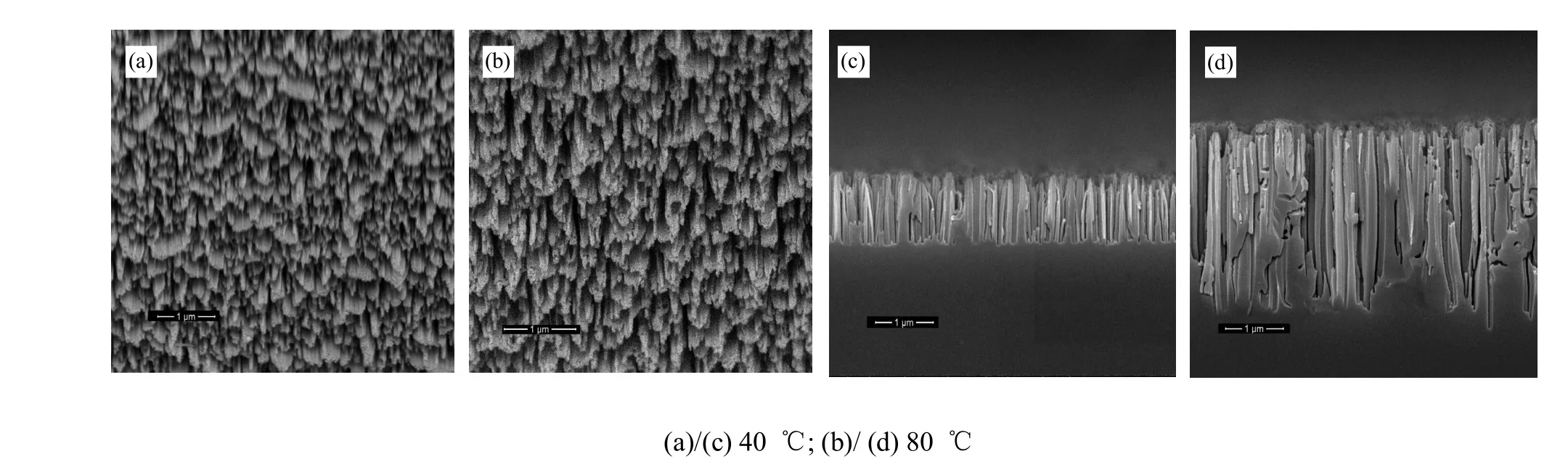

Ag/Cu双原子两步MACE法制备单晶黑硅的过程中,第一步首先在硅片表面沉积一层金属颗粒。硅片浸入HF溶液中,再加入AgNO3和Cu(NO3)2,则会发生电镀反应,Ag/Cu颗粒会析出,沉积在硅片表面。化学反应式如下:

第二步通过金属颗粒的催化作用形成黑硅结构,Ag+和Cu2+能够催化双氧水分解产生氧气,故实验发现在刻蚀过程中硅片表面出现密集的气泡。其催化反应如下:

双氧水分解后会产生空穴,空穴通过Ag/Cu颗粒注入到Ag/Cu颗粒与硅片接触的一面,硅被氧化,进而被HF溶解去除,Ag/Cu颗粒继续下移,如此反复从而达到了刻蚀的目的[19]。反应过程可视为一个电子得失的过程,Ag/Cu颗粒与硅片接触的一面为阳极,Ag/Cu颗粒与溶液接触的一面为阴极,反应式如下:

在整个反应的过程中同时也存在着Ag+和Cu颗粒的置换反应,Ag+将沉积在硅片表面的Cu颗粒置换出来,沉积Ag颗粒,继续参与催化刻蚀,Ag/Cu双原子的协同催化也加快了刻蚀的速率。刻蚀机理如图1所示。

图1 刻蚀机理图Fig.1 Etching mechanism diagram

2.2 单晶黑硅形貌和陷光性能的分析

图2为不同的Ag/Cu摩尔比下得到的沉积颗粒的形貌,由图可见,当Ag/Cu摩尔比为1/10和1/15时,沉积形貌为颗粒状,当Ag/Cu摩尔比为1/30时,沉积颗粒趋向于堆叠状,颗粒尺寸相差不大,皆为40~60 nm。这主要是由于Ag原子阻断了Cu原子的进一步团簇增大,Cu原子抑制了Ag原子的互联作用,因此沉积形貌呈现颗粒状且尺寸较小。

图2 不同Ag/Cu摩尔比下得到的沉积颗粒形貌Fig.2 Morphology of deposited particles with different Ag/Cu molar ratios

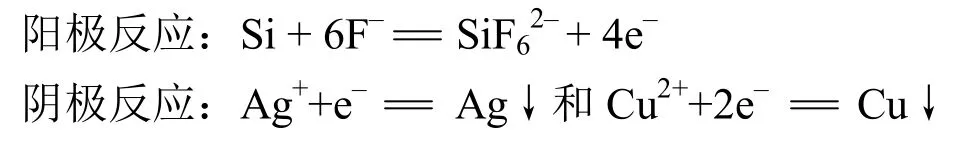

控制刻蚀温度为60 ℃,刻蚀时间为30 s,H2O2的浓度为0.6 mol/L时,改变Ag/Cu摩尔比。图3为不同的Ag/Cu摩尔比下得到的黑硅结构形貌,由图可见,Ag/Cu摩尔比为1/10时,表面呈现均匀分布、密集排列的纳米柱结构,刻蚀深度约为2.09 µm,刻蚀孔径为55~80 nm;Ag/Cu摩尔比为1/15时,呈现出稀疏分布的凹坑状结构,刻蚀深度约为500 nm,刻蚀孔径为100~500 nm;Ag/Cu摩尔比为1/30时,呈现出密集、大小不一的孔洞结构,刻蚀深度约为187 nm,刻蚀孔径为90~190 nm。这是由于当Ag/Cu摩尔比为1/10时,刻蚀的过程主要由Ag原子主导且沿着<100>晶向进行刻蚀,相同条件下Ag原子的活性高于Cu原子,因此刻蚀速率较快,刻蚀较深,形成了纳米柱结构;随着Ag/Cu摩尔比逐渐减小,刻蚀主要由Cu原子主导,进行各向同性刻蚀,由于Cu的电负性与Si的电负性只差0.01,因此刻蚀速率较慢,刻蚀较浅,形成了凹坑状或孔状结构。

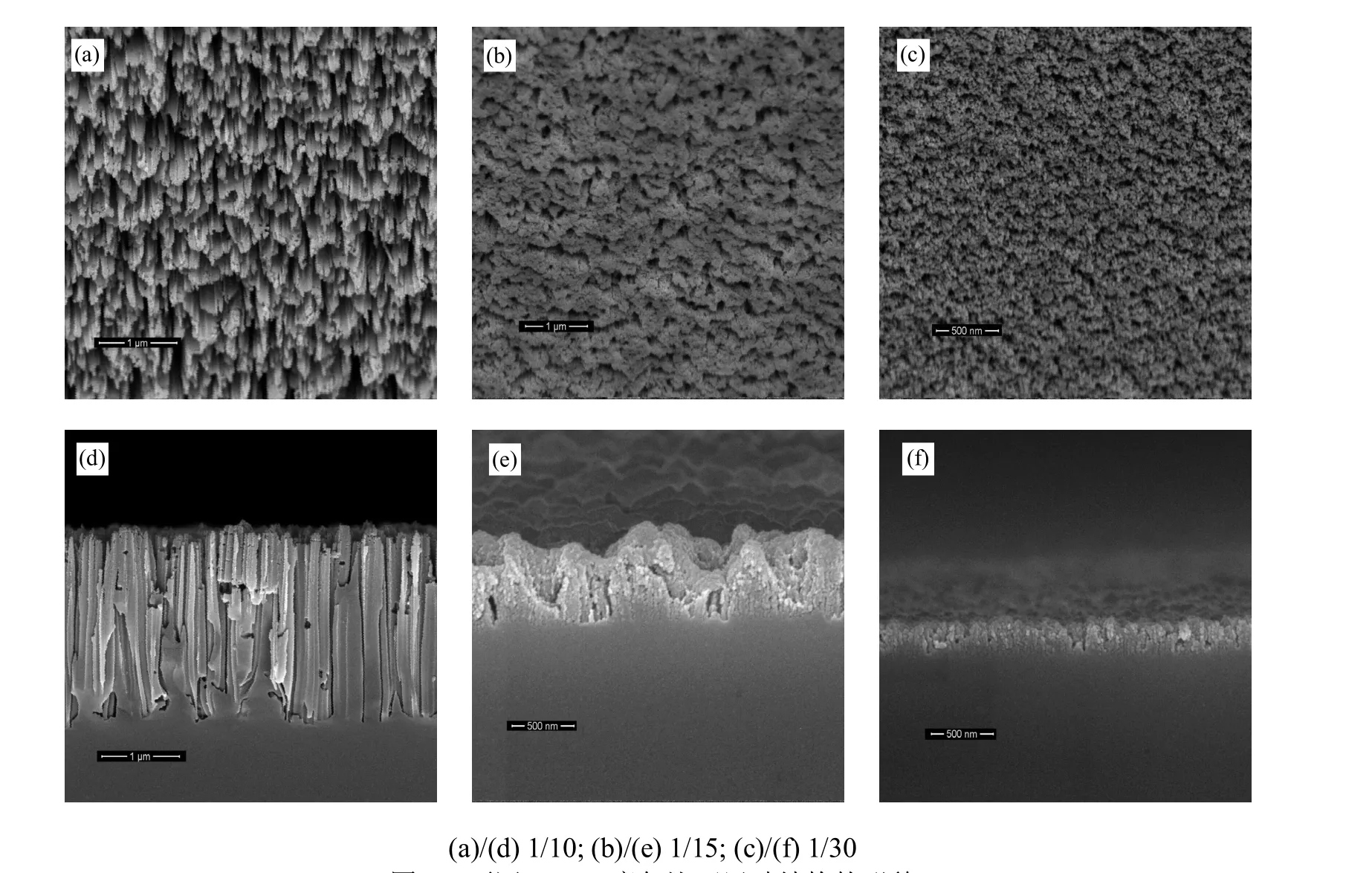

图4为不同Ag/Cu摩尔比下黑硅的表面反射率,由图可见,Ag/Cu摩尔比为1/10,1/15,1/30时,表面的平均反射率分别为 1.45%,4.88%,5.54%。硅片的表面反射率随Ag/Cu摩尔比的降低而增大,这是由于反射率与黑硅结构的刻蚀深度和刻蚀孔径密切相关,刻蚀深度越深,刻蚀孔径越小,光线在黑硅结构内部的反射和透射次数就越多,表面反射率就越低,因此当Ag/Cu摩尔比为1/10时,刻蚀深度最深、刻蚀孔径最小,故硅片的表面反射率最低。

图3 不同Ag/Cu摩尔比下黑硅结构的形貌Fig.3 Morphology of black silicon structure with different Ag/Cu molar ratios

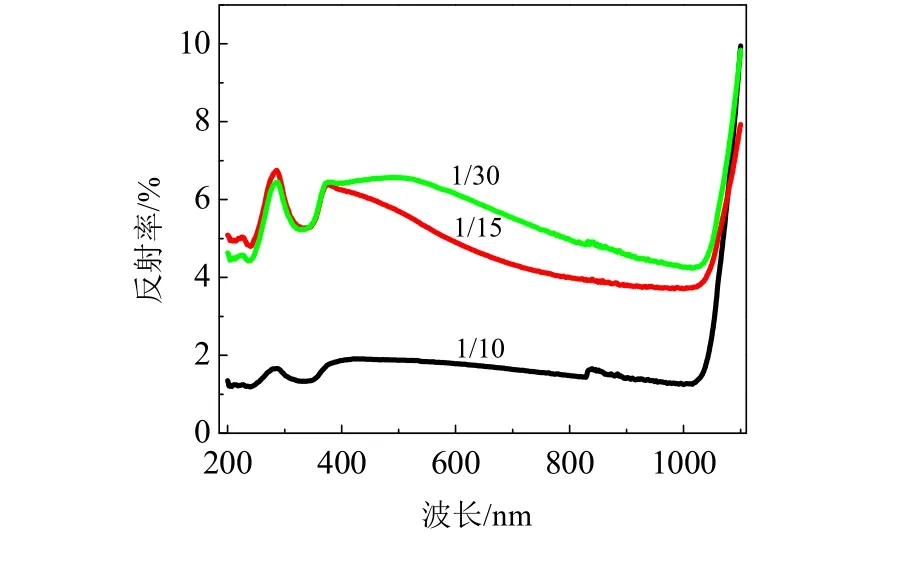

控制Ag/Cu摩尔比为1/10,刻蚀时间为30 s,H2O2的浓度为0.6 mol/L,改变刻蚀温度为40和60 ℃。图5为不同的刻蚀温度下得到的黑硅形貌,由图可见,刻蚀温度为40 ℃时,表面呈现出断续、片状的纳米柱结构,刻蚀深度约为 1.03 µm,刻蚀孔径为37~45 nm。刻蚀温度为80 ℃时,表面呈现密集排列的纳米柱结构,刻蚀深度约为2.65 µm,刻蚀孔径为85~185 nm。刻蚀深度和刻蚀孔径随温度的升高而增大。这主要是因为随着温度的升高,H2O2的分解速率加快,产生更多的空穴,金属颗粒的横向和纵向的刻蚀速率加快,故刻蚀深度和刻蚀孔径增大,同时高温下 H2O2的活性很高,Cu原子很快被氧化为Cu2+,刻蚀过程由Ag原子主导,所以黑硅结构为纳米柱形态。

图4 不同Ag/Cu摩尔比下黑硅的表面反射率Fig.4 Surface reflectivity of black silicon under different Ag/Cu molar ratios

图5 不同刻蚀温度下黑硅结构的形貌Fig.5 Morphology of black silicon structure with different etching temperatures

图6为不同刻蚀温度下黑硅的表面反射率,由图可见,刻蚀温度为40,60,80 ℃时,表面的平均反射率分别为 1.94%,1.45%,3.42%,随着温度的升高,硅片表面的反射率先降低后升高。这是由于刻蚀深度越深,表面反射率越低,刻蚀孔径越大,表面反射率越高,只有当刻蚀深度和孔径皆适中时,才能获得最低的反射率。60 ℃时刻蚀深度为 2.09µm,相对较深,刻蚀孔径为55~80 nm,相对较小,二者适中故表面的反射率最低。

控制 Ag/Cu摩尔比为 1/10,刻蚀温度为60 ℃,H2O2的浓度为0.6 mol/L时,改变刻蚀时间为5,15和60 s。图7为不同刻蚀时间下得到的黑硅形貌,由图可见,刻蚀时间为5 s时,结构呈现尖细的纳米柱和连续片状的纳米柱共存的结构,刻蚀深度约为440 nm,刻蚀孔径约为25 nm;刻蚀时间为15 s时,连续片状的纳米柱逐渐变得断续,刻蚀深度约为1.57 µm,刻蚀孔径约为45 nm;刻蚀时间增加到60 s时,纳米柱结构发生坍塌,表面参差不齐,出现了较大的孔状结构,刻蚀深度为 1.6~2.2 µm,刻蚀孔径为500~750 nm。这是由于随着刻蚀时间的增加,金属颗粒的纵向刻蚀和横向刻蚀增加,所以刻蚀深度和刻蚀孔径增大,当刻蚀时间进一步增加,Cu原子的活性变得很高,Cu原子继续沿着Ag原子的轨迹进行各向同性刻蚀,导致纳米柱结构的顶端坍塌,产生了较大的孔状结构。

图6 不同刻蚀温度下黑硅的表面反射率Fig.6 Surface reflectivity of black silicon with different etching temperatures

图7 不同刻蚀时间下黑硅结构的形貌Fig.7 Morphology of black silicon structure with different etching time

图8为不同刻蚀时间下黑硅的表面平均反射率,由图可见,刻蚀时间为5,15,30,60 s时,硅片的表面反射率分别为1.96%,1.51%,1.45%,6.07%。随着刻蚀时间的增加,连续片状的纳米柱结构逐渐消失,纳米柱结构趋于均匀密集,刻蚀深度和刻蚀孔径增大。当刻蚀时间为 30s时,刻蚀深度和刻蚀孔径二者适中,故反射率最低。刻蚀时间过长,纳米柱顶部坍塌,生成较大的孔状结构,导致刻蚀孔径非常大,故反射率升高。

图8 不同刻蚀时间下黑硅的表面反射率Fig.8 Surface reflectivity of black silicon with different etching time

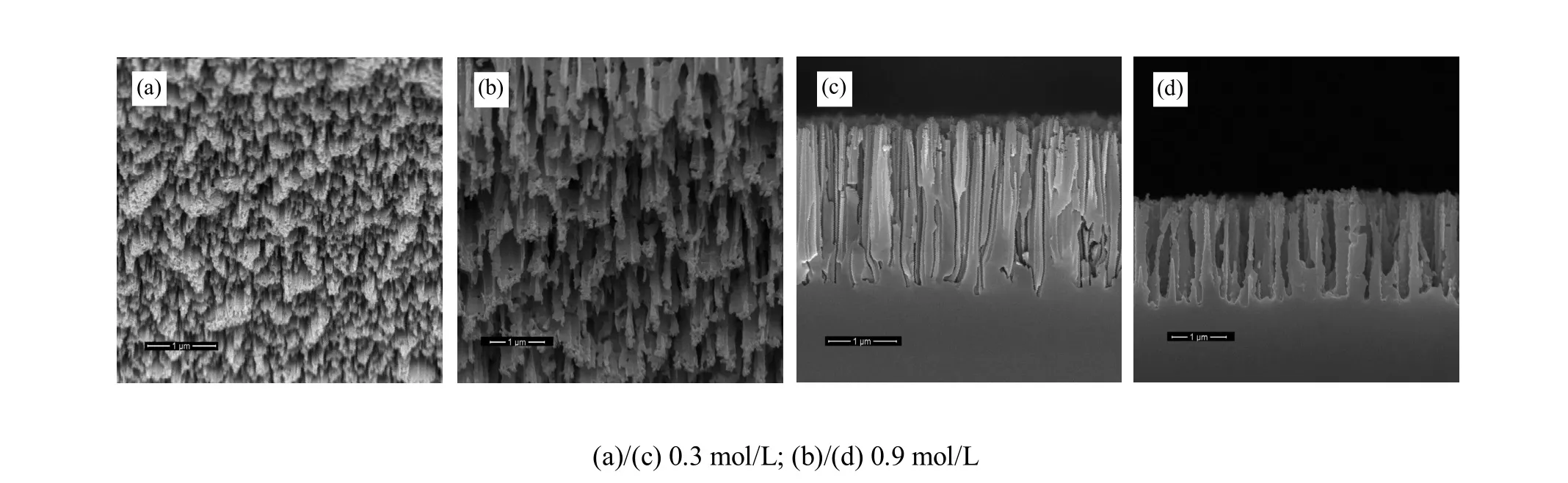

控制Ag/Cu摩尔比为1/10,刻蚀温度为60 ℃,刻蚀时间为30 s,改变H2O2浓度。图9为不同H2O2浓度下得到的黑硅的形貌,由图可见,H2O2浓度为0.3 mol/L时,表面为断续、片状的纳米柱结构,刻蚀深度约为1.83 µm,刻蚀孔径为29~58 nm;H2O2浓度为0.9 mol/L时,纳米柱结构变得纤细,刻蚀深度约为1.45 µm,刻蚀孔径为111~237 nm。这是由于随着H2O2浓度的增加,相同条件下产生的空穴增多,因此刻蚀速率加快,刻蚀深度和刻蚀孔径增大。而随着H2O2浓度的进一步增大,纳米柱体表面被过度氧化,金属颗粒的横向刻蚀显著增加,刻蚀孔径明显增大,故形成了纤细的纳米柱结构。

图9 不同H2O2浓度的黑硅的形貌Fig.9 Morphology of black silicon with different H2O2 concentrations

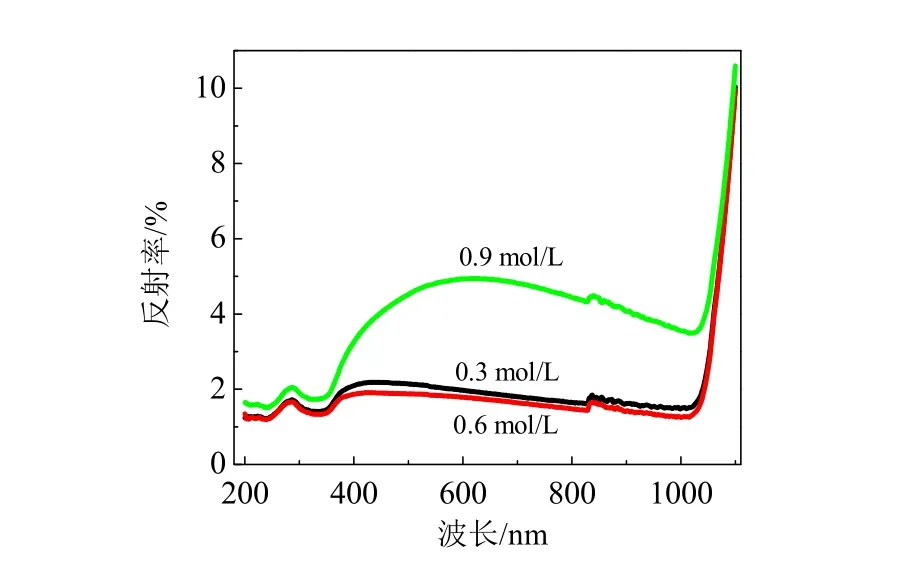

图10 不同H2O2浓度下黑硅的表面反射率Fig.10 Surface reflectivity of black silicon under different H2O2 concentrations

图10为不同的H2O2浓度下黑硅的表面平均反射率,由图可见,H2O2的浓度为0.3,0.6,0.9 mol/L时,硅片表面的平均反射率分别为 1.69%,1.45%,3.46%。随着H2O2的浓度的增大,刻蚀深度和刻蚀孔径增大,当H2O2的浓度为0.6 mol/L时,刻蚀深度相对较深,刻蚀孔径相对较小,故表面反射率最低,而随着H2O2的浓度进一步增大,刻蚀孔径明显增大,故H2O2的浓度为0.9 mol/L时,表面反射率升高。

图11为原始硅片和实验制备得到的黑硅片以及单晶黑硅太阳能电池示意图,从图中可知,原始硅片表面呈现亮灰色,而黑硅表面的呈现纯黑色且黑度很深,这样有利于吸收入射光线,减少硅片表面的光损耗。

图11 原始硅片和黑硅样品以及单晶黑硅太阳能电池示意图Fig.11 Raw silicon and black silicon samples and schematic diagram of a single crystal black silicon solar cell

3 结论

采用 AgNO3/Cu(NO3)2/HF/H2O2化学刻蚀工艺成功制备出陷光性能优异的单晶黑硅结构。随着Ag/Cu摩尔比的降低,沉积形貌由颗粒状转变为堆叠状,颗粒尺寸为40~60 nm,纳米柱结构渐变为孔状或凹坑状结构,表面反射率升高。刻蚀温度为40 ℃时,呈现断续片状的纳米柱结构,刻蚀温度为60和 80 ℃时,呈现密集排列的纳米柱结构,随着刻蚀温度的升高,刻蚀深度和刻蚀孔径增大。随着刻蚀时间的增加,尖细的纳米柱和连续片状的纳米柱共存的结构渐变为均匀分布、密集排列的纳米柱结构,刻蚀深度和刻蚀孔径增大,进一步增加刻蚀时间,纳米柱结构顶部坍塌,出现较大的孔状结构。随着H2O2浓度的增加,片状、断续的纳米柱结构渐变为均匀分布密集排列的纳米柱结构,刻蚀深度和刻蚀孔径增大,进一步增大H2O2浓度,纳米柱结构纤细化,刻蚀孔径显著增大。当 Ag/Cu摩尔比为1/10,刻蚀温度为60 ℃,刻蚀时间为30 s,H2O2的浓度为0.6 mol/L时,制备得到了均匀分布、密集排列的纳米柱结构,刻蚀深度约2.09 µm,刻蚀孔径为55~80 nm,表面的平均反射率仅为1.45%(200~1100 nm),降低了AgNO3的用量,节约了实际生产成本。

参考文献:

[1]王占国. 信息功能材料的研究现状和发展趋势 [J]. 化工进展, 2004, 23(2): 117-126.

[2]王涓, 孙岳明, 黄庆安, 等. 单晶硅各向异性湿法腐蚀机理的研究进展 [J]. 化工时刊, 2004, 18(6): 1-4.

[3]韩长安. 全液相两步法金属辅助化学刻蚀制备多晶黑硅太阳能电池 [D]. 苏州: 苏州大学, 2014.

[4]BRANZ H M, YOST V E, WARD S, et al. Nanostructured black silicon and the optical reflectance of graded-density surfaces [J]. Appl Phys Lett, 2009, 94(23): 231121.

[5]YUAN H C, YOST V E, PAGE M R, et al. Efficient black silicon solar cell with a density-graded nanoporous surface:optical properties, performance limitations, and design rules [J]. Appl Phys Lett, 2009, 95(12): 123501.

[6]JANSEN H, DEBOER M, LEGTENBERG R, et al. The black silicon method: a universal method for determining the parameter setting of a fluorine-based reactive ion etcher in deep silicon trench etching with profile control [J]. J Micromech Microeng, 1995, 5(2): 115.

[7]XIA Y, LIU B, LIU J, et al. A novel method to produce black silicon for solar cells [J]. Solar Energy, 2011, 85(7):1574-1578.

[8]蒋晔, 沈鸿烈, 岳之浩, 等. 黑硅与黑硅太阳电池的研究进展 [J]. 人工晶体学报, 2012(S1): 254-259.

[9]李学铭, 廖承菌, 唐利斌, 等. 化学刻蚀制备黑硅材料的研究现状及展望 [J]. 材料导报, 2012, 26(21): 142-147.

[10]沈泽南, 刘邦武, 夏洋, 等. 黑硅制备及应用进展 [J].固体电子学研究与进展, 2011, 31(4): 387-392.

[11]廖明佳, 乔雷, 肖鹏, 等. 湿化学法制备硅纳米线阵列及其光电化学产氢性能分析 [J]. 无机化学学报, 2015,31(3): 439-445.

[12]窦丙飞, 贾锐, 陈晨, 等. 用于高效太阳电池的硅基微纳结构及制备 [J]. 微纳电子技术, 2011, 48(11): 702-709.

[13]TOOR F, OH J, BRANZ H M. Efficient nanostructured black silicon solar cell by copper catalyzed metal assisted etching [J]. Prog Photovol Res Appl, 2015, 23(10):1375-1380.

[14]GHAFARINAZARI A, MOZAFARI M. A systematic study on metal-assisted chemical etching of high aspect ratio silicon nanostructures [J]. J Alloys Compd, 2014, 616:442-448.

[15]黄燕华, 韩响, 陈松岩. 铜辅助化学腐蚀条件对多孔硅的影响 [J]. 光电子·激光, 2017, 28(10): 1101-1107.

[16]丁月, 卢建树. 铜离子催化作用下单晶硅表面微纳结构的制备 [J]. 表面技术, 2014, 43(2): 100-104.

[17]岳之浩, 沈鸿烈, 蒋晔, 等. 单晶黑硅微结构对其反射率影响的研究 [J]. 功能材料, 2014, 45(16): 16056-16060.

[18]郑超凡, 沈鸿烈, 蒲天, 等. 银铜双原子 MACE法制备多晶硅陷光结构及其性能的研究 [J]. 功能材料, 2017,48(1): 1230-1235.

[19]虞栋. 金属铜辅助刻蚀制备黑硅的研究 [D]. 南京: 南京大学, 2015.