竖向曲线预应力管道定位与压浆

2018-05-22张涛

张涛

(重庆城建控股(集团)有限责任公司,重庆 400060)

1 概况

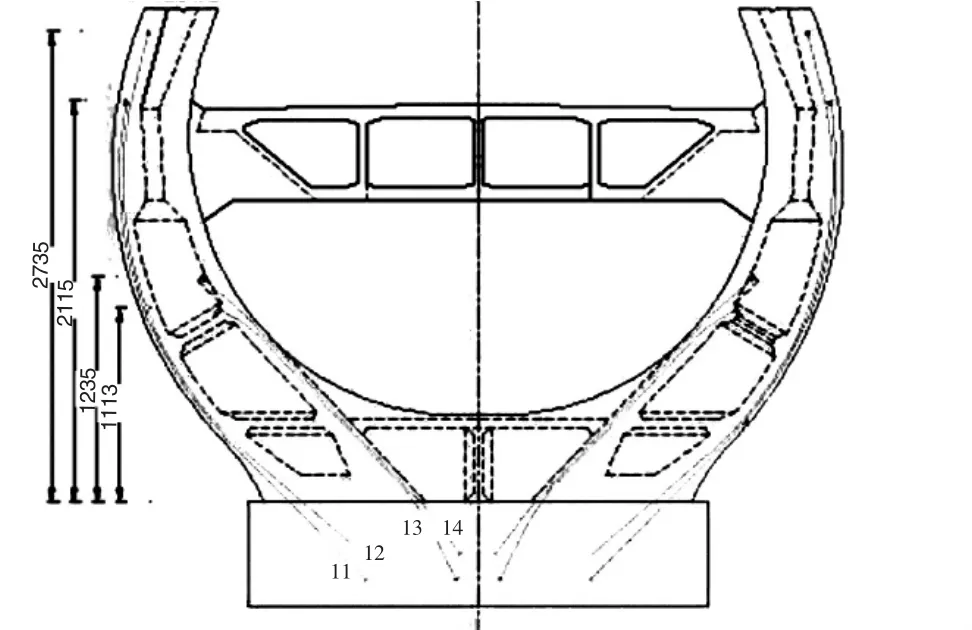

阆中嘉陵江四桥为独塔斜拉桥,跨径为2×130m,索塔高度为103.6m,采用混凝土箱型结构,正面呈水滴形。索塔包括下塔柱、横梁(0#块)、中塔柱、上塔柱4个部分,下塔柱由上至下渐次内收,呈上口宽下口窄的曲线状,形如水滴(图1)。

图1 下塔柱竖向预应力体系

为了克服施工过程中,异形结构产生的外倾力矩,及防止工作状态下混凝土裂纹产生,在下塔柱设置竖向预应力体系[1],顺应下塔柱结构线型,预应力呈曲线状,伸入承台内,长30~34m。下塔柱混凝土竖向分段浇筑,至竖向预应力锚固高程位置 (横梁与中塔柱交接段),张拉预应力钢束并锚固、压浆,形成竖向预应力体系,再继续索塔的下一步施工。

此索塔竖向曲线预应力体系由钢束T1-T4组成,T1、T2位于外侧、T3、T4位于内侧,固定锚固端伸入承台内,张拉锚固端设置于箱内齿块上;随索塔结构线形呈多曲线组成的“C”形,最长的T2为32.7m,远远大于竖向预应力管道常规的6~15m长度。

此竖向预应力有如下几个特点:

(1)具体有管道长。

(2)不规则曲线形。

(3)钢束自伸入承台的锚固段就位、管道随混凝土逐段浇筑接长、安装困难。

(4)竖向管道压浆难度大、常规压浆设备一次难以完成等特点。

在施工过程中,针对这些特点,从施工各个工序入手,采取因地制宜的措施,一个个逐个破解。

2 定位安装

预应力钢束伸入承台锚固,再浇筑承台混凝土的施工顺序,形成先埋入预应力钢束,先有预应力钢束,后有波纹管穿入钢束,随索塔混凝土节段浇筑接长的施工现象。每束钢束由17根Φ15.2低松驰环氧钢绞线组成,钢束 (最长的T2)长度达32.7m,顺桥梁轴线纵向间距50cm布置,钢束数量多(T1-T4)、每束钢束长且组成钢绞线多。在埋入时,对每束钢绞线用细铁丝间隔1m编束捆扎好,编号并标识清楚,防止无编号定位错乱,钢束之间扭缠到一起。

在前段混凝土浇筑完成后,进行下一段劲性骨架的接长、校正定位,作为管道定位的参照物。管道自钢束的尾段穿入,与埋入已浇筑混凝土的管道口相接,并用封口胶缠绕密贴,防止混凝土浇筑时砂浆自接口进入,堵塞管道。

管道接长与混凝土的浇筑高度相匹配,不宜过长,一般在待浇段顶端以上30cm即可。管道接长完成后,进行管道的坐标定位,竖向曲线管道为空间三维坐标体系,必须定位准确,预应力才能达到良好效果,定位不准走样,将使管道摩阻增大,预应力将不能有效地传递到锚固端,造成预应力损失[2]。利用劲性骨架为支托,在预应力钢束的线位上,定位出管道的坐标点,逐一将钢束道就位,用“U”定位钢筋锁定,每隔0.5m安装定位钢筋以固定波纹管的位置、保证波纹管的曲率,完成波纹管的安装(图2)。

图2 管道定位

预应力钢束在浇筑承台混凝土时,即埋入;在索塔每节段(基本按4.5m/节段)混凝土浇筑前,逐段完成相应节段预应力管道的接长与定位,直至混凝土浇筑至钢束(T1-T4)的锚固处,分别进行钢束的张拉。在采取了上述的施工控制措施后,管道定位安装准确、曲线线形圆顺的情况下,管道摩阻力较小,达到设计控制应力后,伸长值与设计理论值偏差在±5%以内,可见预应力有效传递到了伸入承台的锚固端。

同时,第三方监控单位在下塔柱混凝土内埋入的应力监测感应器,测得张拉后的混凝土应力值于设计模拟值较接近,证明预应力张拉效果较好,达到设计要求。

3 压浆

3.1 压(出)浆管的安装

长距离的竖向管道,因浆体自重及管道阻力,用普通压浆设备难以一次压浆完成;若加大压浆压力,则浆体泌水快,将出现浆体还未充盈管道,底部浆体已凝结的现象。这是竖向管道压浆普遍存在的问题,也是困扰竖向预应力施工质量的一大难题。

为解决上述难题,本文采用分级压浆法。按照“化整为零、分级压浆、一次成活”的原理,将管道竖向高度按每9~11m为一级,埋设出浆管、压浆管,自下而上,逐级压浆,接力完成整束预应力管道的压浆。应用普通常规压浆设备即能满足长距离压浆的要求,压浆效果良好。

阆中嘉陵江四桥的索塔预应力管道竖向高度超过30m,锚固端伸入承台4m,以锚固端为起点,在竖向高度上每间隔10m,依次埋入三道压(出)浆管。

第一级压浆管位于锚固端,出浆管设于距锚固端11m高度的管道处;

第二级压浆管设于距锚固端10m高度的管道处(第二级压浆管低于第一级出浆1m),第二级出浆管设于距锚固端21m高度的管道处;

第三级压浆管设于距锚固端20m高度的管道处(第三级压浆管低于第一级出浆1m),第三级出浆管设于管道的顶端(自然最高处);

达到分级压浆,逐级衔接,一次成活,压浆饱满的目的。

3.2 压浆

预应力钢束张拉完成,经检验合格后,及时进行管道压浆。按照“化整为零、分级压浆、一次成活”的原理,同时准备好三套压浆设备,为避免输浆管过长增大压浆压力的情况,每套压浆设备布置于各级压浆管道高度的平台处,抵近压浆管口接入(图3)。

图3 分级压浆工艺流程图

设压浆总指挥一人,每套压浆设备各配备一组作业人员,持无线通讯设备,保持压浆过程的通讯畅通。

压浆设备的压浆嘴接入各级压浆管,准备就绪,事先计算好每级管道的用浆量,搅拌好,由压浆总指挥下令开始第一级压浆,匀速不间断压入浆体,待第一级出浆管溢出浓浆后,立即扎实出浆管。同时,开启第二级压浆设备工作,停止第一级压浆设备工作。按此循环,完成一束管道的压浆,再逐次进行下一束管道的压浆。

压浆的过程连续不间断,自下而上逐级压浆达到分级压浆,逐级衔接,一次成活,压浆饱满的目的。

依托这次的创新实施,成功申请了实施新型专利“一种长距离竖向预应力管道压浆装置”(专利号:ZL 2016 2 0335651.0)。

4 结论

竖向预应力实施完成及全桥完工后,对索塔进行外观检查验收中,未发现下塔柱出现受力裂纹,桥塔水滴型造型与设计线型符合;第三方监控单位报告显示,应力监控数据在允许范围内;超声检测预应力管道压浆充盈度饱满。

通过外观检查、应力监测、超声波检测这三项内容,可知竖向预应力体系施工达到设计预期,施工中采用的钢束管道依托劲性骨架定位(空间曲线三维坐标),化整为零、分级压浆、一次性成活的压浆方法行之有效。

参考文献:

[1]JTG D62-2004公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:中国建筑工业出版社,2004.

[2]李守凯,张峰,李术才,等.施工定位误差对竖向预应力损失的影响研究[J].山东大学学报:工学版,2011(3).