基于Taguchi正交试验的侧围外板定位布局稳健设计∗

2018-05-22夏玉峰王天宇

夏玉峰,王天宇,杨 栋,姜 来,赵 佳,龙 帅

(重庆大学材料科学与工程学院,重庆 400044)

前言

提高B柱装配质量已成为当前汽车产业急需解决的热点问题。对车身B柱而言,过大的装配偏差会严重影响汽车的耐撞性和行驶安全性。当前车身的装配主要依靠经验,并没有具体的方法可循,导致零件制造偏差和夹具定位偏差等在装配过程中过度累积,造成装配质量问题,使生产成本增加,生产效率降低。B柱装配质量主要受装配顺序、零件公差和装配定位布局的影响,随着越来越多的装配质量问题的存在,稳健性设计作为一种低成本、高效益的质量工程方法越来越受到关注,它的目的在于找到一组对噪声因素不敏感的工艺设计参数,使所设计的产品质量稳定、波动小[1]。

关于质量稳健性设计国内外已有不少研究。文献[1]和文献[2]针对公差设计较少考虑噪声因素的影响,提出稳健公差设计这一概念,并探讨了应用模糊质量损失模型实现稳健设计的两种方法。文献[3]中采用连续的空间填充方法对多工位装配过程的夹具定位布局进行稳健性研究。文献[4]中采用数论网格方法对公差进行采样,提出一种基于偏差传递的二维多工位装配夹具系统公差可行稳健设计方法。上述研究大都是针对前期的公差分配进行稳健设计,改变公差必然涉及到模具的调整和技术的更新,导致成本的提高。

据此,本文中提出一种低成本的设计方法来提高B柱的装配质量,即对零件的定位布局进行稳健设计。以侧围外板为例,首先建立各定位块坐标与测点偏差的影响曲线,确定合理的坐标取值范围,在此基础上结合Taguchi正交试验与3DCS软件确定稳健设计方案,最终得到装配质量较好的B柱总成,为后续实际生产提供了一定的指导作用。

1 装配定位原理

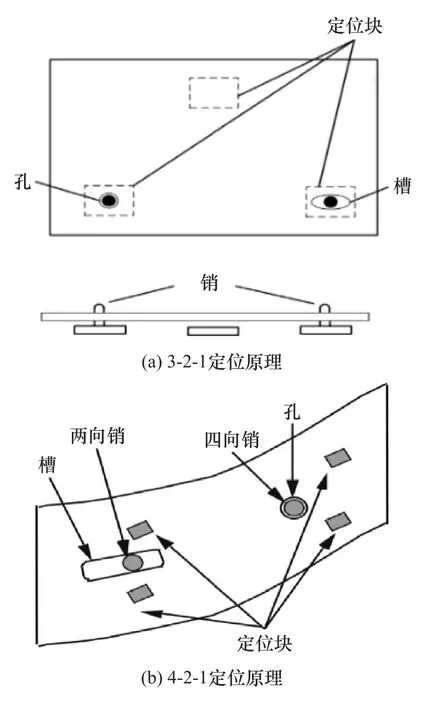

在板壳类零件的装配过程中,常用3-2-1定位原理进行装配,如图1(a)所示,它包括2个定位销和3个接触块[5]。两个定位销约束平面中的3个自由度,其中,四向定位销控制零件沿X和Z2个方向的运动,两向定位销仅限制Z方向的运动,3个接触块限制工件其他的自由度。对于大而刚度不足的零件,在保障3-2-1定位的前提下,还需要附加定位点来保证零件的平衡状态,故采用N-2-1(N≥3)的定位原则进行约束[6],如图1(b)所示。

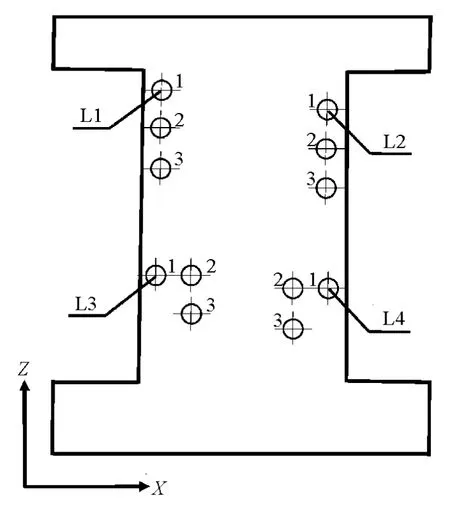

B柱的三维结构模型如图2所示,侧围外板是柔性薄板件,采用一面两销4-2-1夹具方式定位,在3DCS中可用Autobend命令模拟4-2-1装配。L1~L4分别是侧围外板上4个定位块的原始设计位置,P1和P2是两个定位销的位置,Pr是测点。本文中主要是针对4个定位块的布局进行稳健设计。

2 Taguchi正交试验设计

2.1 定位块坐标取值分析

图1 定位原理简介

图2 B柱三维装配模型

为得到侧围外板定位块L1~L4的合理坐标取值范围,分别将各定位块坐标视为自变量,测点Pr沿不同方向的偏差视为因变量,在3DCS中进行数值模拟,并将模拟得到的数据利用ORIGIN软件绘制出两者的关系曲线图[7],如图3所示,其中Lab表示定位块a的b方向坐标,ΔPr表示测点偏差。据此确定各定位块坐标的合适取值范围。

由于各定位块在Y方向的坐标变化很小,故自变量仅考虑X和Z方向,同时,由“4-2-1”定位原理可知,定位块不限制零件Z方向的运动,故因变量仅考虑测点沿X和Y方向的偏差变化。

由图可见:不同定位块不同方向的坐标值变化对测点偏差的影响不同;L1和L2的Z方向坐标值变化对测点的偏差影响较大,X方向的影响则不明显;L3和L4的X和Z方向坐标变化对测点各方向偏差均有较大影响。在试验设计时,对装配偏差有显著影响的定位块,其坐标取值水平应靠近装配偏差对坐标值变化敏感的区域,对装配偏差影响不明显的区域应不取值或者少取值。

图3 测点Pr偏差与坐标的关系图

2.2 正交试验设计

根据图3,在定位块L1和L2的Z方向各取3个值,在L3和L4的X和Z方向分别各取2个值,其他方向不取。结合各因素原始设计方案,确定侧围外板各定位块坐标取值水平(见表1),其中各因素的水平1为原始设计方案,侧围外板定位布局设计的空间位置如图4所示。

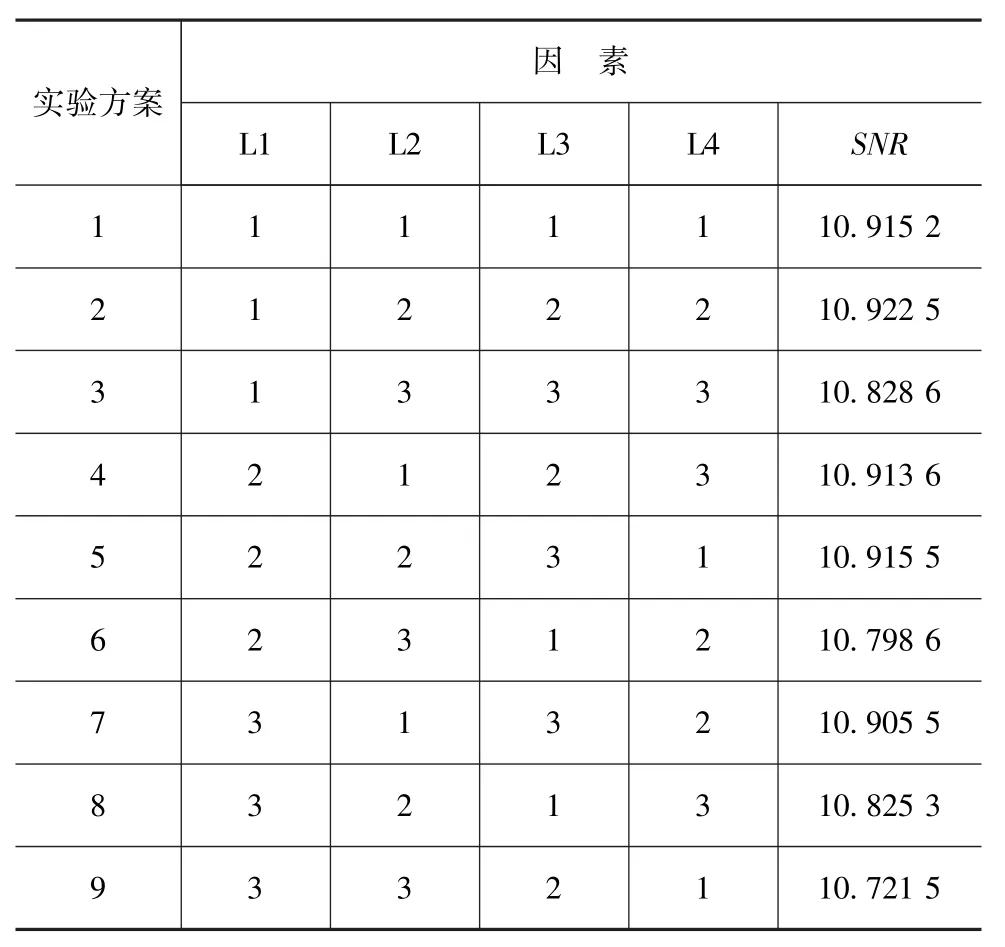

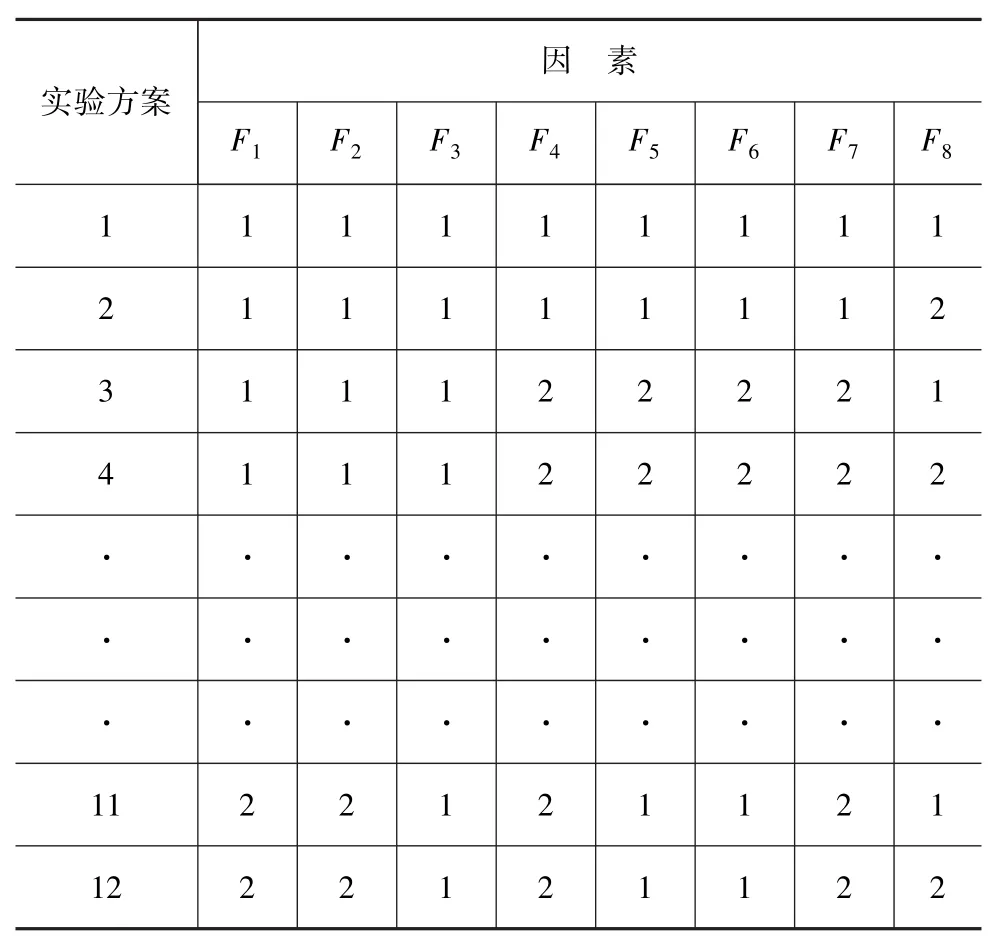

影响汽车B柱装配质量的主要因素为定位块的定位偏差与制造偏差[8-9],作为噪声因素考虑。侧围外板的装配存在8个噪声因素,分别为4个定位块的制造偏差与定位偏差,分别用F1~F8表示。各噪声因素取2水平且水平值一致见表2,各偏差源服从正态分布。本文中定位布局参数为4因素3水平,偏差源噪声因素为8因素2水平,因此内表选择L9(34)(见表3),外表选择L12(211)(见表4)。

表1 侧围外板定位布局参数水平设计

图4 侧围外板定位块的空间布局

表2 噪声因素的水平取值

表3 侧围外板定位布局正交试验设计

表4 侧围外板噪声因素正交试验设计

3 数值结果分析与验证

3.1 信噪比计算

稳健性是指因素状况发生微小变化对因变量影响的不敏感性。信噪比是稳健性设计中用以度量产品质量特性的稳健性指标,它是信号量与噪声的比率,信噪比越大表示产品越稳健[10]。稳健性评价函数和质量特性函数一样,都是连续且不为负,而且愈小愈好,这样的函数称为望小特性函数[11]。对于质量特性服从Y~N(μ,σ2)分布的产品,可将信噪比定义为η′=μ2/σ2,为了使η′更加接近正态分布,可将η′化成分贝值,即SNR=10lgη′。

对于本次装配,B柱装配质量的衡量指标为侧围外板与立柱加强板的间隙值,如图5所示,对应测点Pr,在侧围外板与中立柱加强板之间取间隙测量值d0,为了进一步衡量装配结果的准确性,另取两对间隙测量值d1和d2,其名义值均为0。对于表1中9种定位布局方案,对应12种偏差源方案,共需进行108次偏差仿真试验,利用3DCS的Analyst模块进行分析,得出3对测点统计特性的均值与方差。建立装配质量稳健性评价函数为

图5 侧围外板与立柱加强板间隙

在侧围外板的定位布局稳健设计中,由于Y的望小特性,总希望σ2和u2都越小越好。若y1,y2,…,yn为y的n个观察值,则y2平均值的无偏估计为因此,装配质量稳健性评价函数的信噪比计算公式,即SNR为

式中n为噪声参数试验方案数,本文中取12。

3.2 结果分析

进行一次公差仿真模拟运算时,以装配2 000次进行统计分析,取其平均测量尺寸作为一次仿真测量结果。以公差在6σ范围内,即合格率要达到99.73%,仿真测量结果超差率低于5%的范围作为装配合格的标准,在3DCS中模拟得到测量值。

对各种方案下得到的测量值,计算其SNR结果见表3,并进行极差分析,结果见表5。表中K1,K2和K3分别表示9组试验方案下各因素不同水平的SNR之和,R为极差,K值越大,表示该水平下的装配效果越好。用极差值确定不同因素对装配质量的影响程度,极差值R越大,表明定位块的3个水平之间的差异越大,对噪声因素越敏感。

表5 装配质量的极差分析结果

由表5可见:

(1)B柱侧围外板定位块布局在L1的1水平、L2的1水平、L3的3水平、L4的2水平下的装配效果最好,这是因为这些水平的组合使定位块在侧围外板的分布更加均匀,对噪声因素的敏感度降低;

(2)R1和R2分别达到0.214和0.385 6,远大于R3和R4的值,因此在实际生产中对定位块L1和L2的偏差应重点监控。

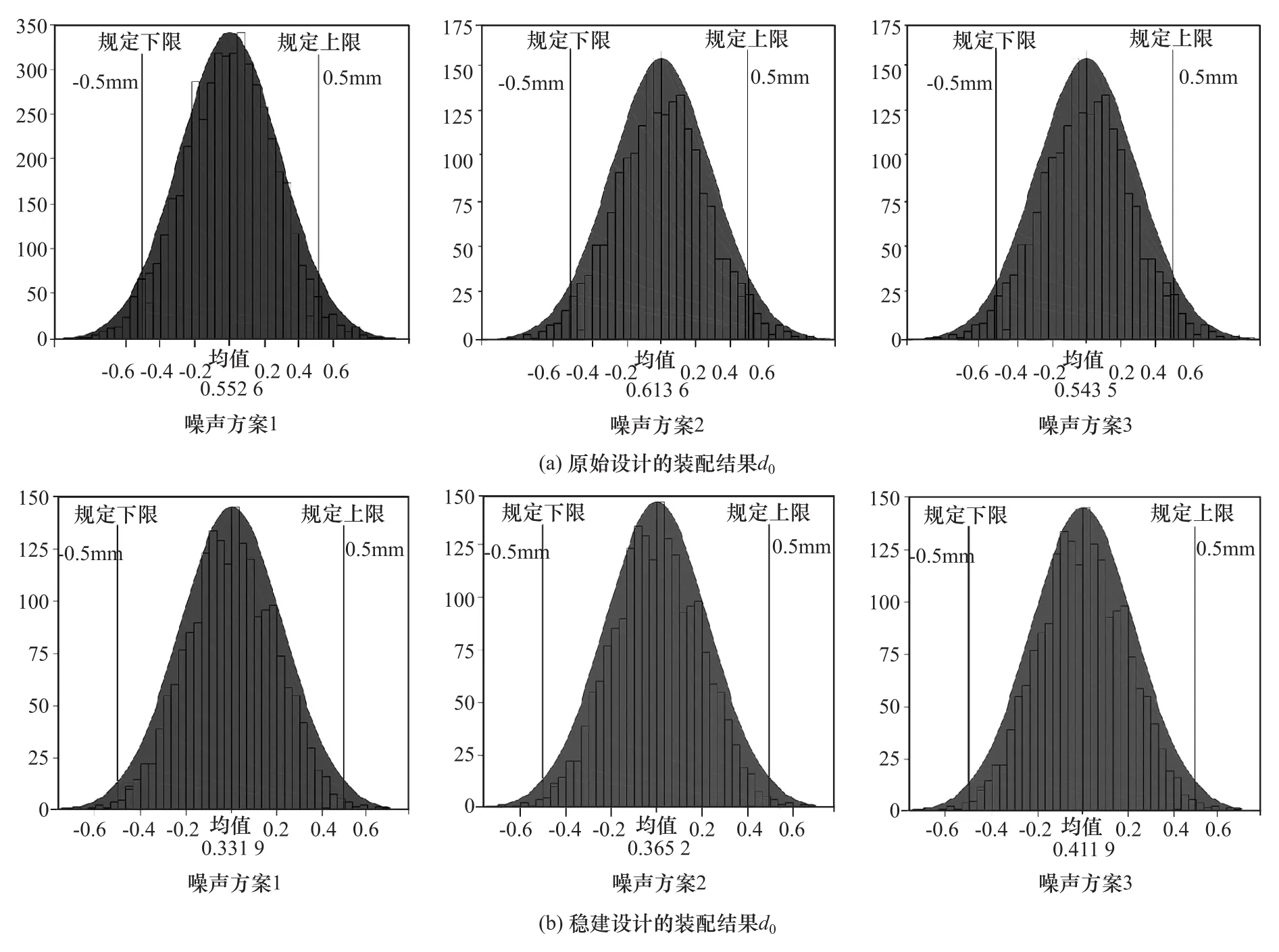

3.3 实验方案模拟验证

采用3DCS软件对此方案进行模拟验证。在3DCS中对侧围外板的原始定位布局设计与稳健设计分别进行仿真模拟,每次模拟执行2 000次随机装配,限于篇幅,取其中3组噪声因素(表4中1~3组)下的装配结果d0进行比较,并将12组噪声因素下的装配结果平均值进行对比分析,结果如表6所示。

表6 原始设计与稳健设计的数值结果对比

图6中深色部分代表测量的超差率,即2 000次装配结果中d0,d1和d2的值超过±0.5mm的部分,深色部分越小装配结果越好。若超差率大于5%,则判定模拟结果不合格。

图6 稳健设计与原始设计装配结果比较

从图中可以看出,定位布局稳健设计极大地提高了汽车B柱的装配质量。根据表6计算可知,原始设计方案装配质量波动为10.9%,而稳健性设计方案波动仅为3%。其中,侧围外板与中立柱加强板的间隙d0,d1和d2分别降低29%,25%和31.5%,整体平均测量值降低了27.9%;超差率相应降低53.1%,53.6%和 55.1%,平均超差率降低了53.9%。

实际生产中采用该方案已经显著地提高了产品装配质量和生产效率。但由于公司的商业保密性,无法提供具体的实物生产验证结果。

4 结论

通过对某型汽车B柱的分析,研究了侧围外板不同定位布局对最终装配结果的影响,得出如下结论:

(1)侧围外板上不同位置的定位块对装配结果的影响不同,定位块L1和L2对装配结果的影响比L3和L4大;

(2)B柱侧围外板定位块布局在L1的1水平、L2的1水平、L3的3水平、L4的2水平下的装配效果最好,质量波动降低 7.9%,平均测量值减小27.9%,平均超差率降低53.9%,证明了该方法的可行性。

参考文献

[1]曹衍龙,王移风,杨将新,等.基于可行稳健性的公设计方法研究[J].浙江大学学报(工学版),2005,39(3):364-367.

[2]曹衍龙,杨将新,吴昭同,等.基于模糊质量损失的公差稳健设计方法研究[J].浙江大学学报(工学版),2004,38(1):1-4.

[3]HUANG W Z,KONG Z Y,CHENNAMARAJU A.Robust design for fixture layout in multistation assembly systems using sequential space filling methods[J].Journal of Computing and Information Science in Engineering,2010,10(4):1-11.

[4]文泽军,朱正强,刘德顺,等.基于偏差传递的二维多工位装配夹具系统公差可行稳健设计[J].机械工程学报,2012,48(21):158-166.

[5]KIM P,DING Y.Optimal design of fixture layout in multistation assembly processes[J].IEEE Transaction Automation science and Engineering,2004,1(2):133-145.

[6]CAI W.Robust pin layout design for sheet panel locating[J].The International Journal of Advanced Manufacturing Technology,2006,28(5):486-494.

[7]文泽军,张帆,刘厚才,等.基于Taguchi正交试验与3DCS的车灯前罩装配销孔定位布局稳健设计[J].汽车工程学报,2013,3(4):275-281.

[8]于奎刚.基于Taguchi的柔性薄板装配夹具稳健设计[J].上海交通大学报,2009,43(12):1941-1945.

[9]于奎刚,杨志宏.基于柔性装配偏差模型的汽车车身薄板零件公差设计[J].山东大学学报(工学版),2014,44(3):69-74.

[10]郑丞,金隼,来新民.基于合作博弈的公差稳健设计方法[J].上海交通大学学报,2011,45(11):1587-1591.

[11]王更新,韩之俊.望大特性与望小特性的质量损失与信噪比的关系[J].机械科学与技术,2000,19(2):236-238.