混合线控制动系统制动力精确调节控制策略∗

2018-05-22陈志成齐世迁

陈志成,吴 坚,赵 健,何 睿,齐世迁

(吉林大学汽车工程学院,长春 130022)

前言

随着新能源汽车和智能汽车的不断发展,人们对制动系统提出了新的要求[1]。一方面既希望制动系统能够实现踏板力和车轮制动力之间的解耦,保持良好的踏板感觉来实现制动能量回收的需求,又希望实现高精度、快响应的汽车四轮制动力独立调节的目的;另一方面,需要制动系统具备主动制动功能,以适应紧急制动等智能辅助驾驶系统的需求。

现有新能源汽车的制动系统主要是采用真空助力器和电动真空泵结合,这种形式的制动系统未能很好地实现踏板力与车辆制动力之间的解耦和制动能量回收的功能。另外,电动真空泵和真空储能机构的体积和噪声较大,且难以和其他底盘电子控制系统集成。因此,近年来各汽车厂商陆续推出了电动助力制动系统,如日本日立公司推出的e-ACT和博世公司推出的iBooster等,这类制动系统具备变助力比功能,能提供较好的驾驶感受、实现部分能量回收和主动制动功能。然而,该类制动系统仍然无法实现踏板力与车辆制动力之间的解耦及单轮制动力调节,要实现上述功能,需要额外添加器件,增加系统的复杂度[2-3]。

线控制动系统作为未来汽车制动系统的发展方向,能够很好地解决上述问题,目前它主要包括电子液压制动(electronic hydraulic brake,EHB)和电子机械制动(electronic mechanical brake,EMB)[4]。 这两种制动系统各有优势,也都有各自的缺点。二者相比较,EMB是更优的方案,它不以制动液为工作介质,控制响应更加迅速精确[5],但其制动力能力依赖于较大的驱动功率,必须配备42V电源系统,更为关键的是,EMB系统不能满足现行法规对制动系统失效备份的需求,因此,虽然国内外企业与高校均研发EMB原理样机[6-7],如博世、阿基波罗、汉阳大学等,但还不具备进入市场的条件。而EHB制动系统虽仍然保留了制动液,系统布置复杂,连续制动时,由于高压蓄能器压力的衰减,维持响应速度与精度能力均不及EMB,但它基于传统液压制动系统,易于实现失效备份[8-9],目前已实现应用,如2003年BOSCH首次推出了装在E-Class 4matic型车上的四轮驱动 SBC,韩国 Mando公司,Continental Teves公司,TRW公司等都在EHB系统的开发中取得进展,并向通用、福特、戴姆勒-克莱斯勒公司等汽车厂家供货[10]。

因此,将两种制动系统结合应用,在前轴采用EHB系统,后轴采用EMB系统,可有效发挥两种制动系统的优势。前轮采用EHB系统可实现前轮单轮制动力调节,同时靠装于前轴的EHB实现制动失效备份以满足现行法规要求;后轮采用EMB可缩减制动管路的长度,消除压力控制过程中由于管路过长带来的不确定性,同时能够方便地实现电子驻车制动(electrical park brake,EPB)[11]。

对于混合制动系统,大陆公司提出前轴采用传统真空助力器和配备液压控制单元的液压制动系统,后轮采用EMB结构形式的EHC(electric hydraulic combi,EHC)制动系统[5];韩国万都公司和汉阳大学合作开发了前轮为传动的带有电子液压控制单元的液压制动,后轮为楔块式电子机械制动系统组成的混合制动系统[12];最近Brembo公司宣布2020年前量产线控制动系统,发布的方案也为前轮采用EHB,后轮EMB的布置形式[13]。

本文中基于上述问题,提出将EHB和EMB的制动系统组合形成一种比较理想的混合线控制动系统(hybrid brake by wire system,HBBW),并基于dSPACE Autobox和CarSim搭建了HBBW系统的硬件在环(hardware-in-the-loop,HiL)试验平台,研究了EHB和EMB的压力跟随PI控制算法,使其制动力能快速准确地跟随目标制动力,并据此提出了混合制动系统的制动力精确调节PI控制算法,进行了HiL与算法验证。

1 混合线控制动系统搭建

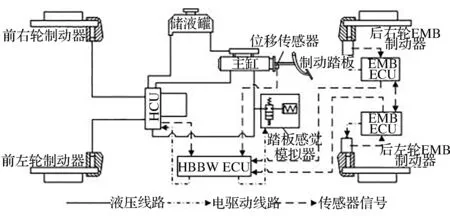

本文中提出的HBBW系统总体布置方案如图1所示,系统采用前轮EHB,后轮EMB的结构布置。前轮EHB模块由EHB控制器、车轮制动器、液压控制单元(hydraulic control unit,HCU)、制动主缸、踏板感觉模拟器和储液罐组成[14];后轮EMB模块每个车轮上有一个,由单独的EMB控制器EMB ECU和一个EMB执行器组成[15]。系统装备有一个中央控制器HBBW ECU实现压力控制。

图1 混合线控制动系统总体布置方案

系统工作流程如下:(1)驾驶员踩下制动踏板,主缸中的制动液进入踏板感觉模拟器形成与传统制动系统相同的踏板感觉;(2)HBBW ECU采集制动踏板位移传感器和主缸压力等信息识别驾驶员的制动意图,根据前后轮理想制动力分配曲线给出前后轮制动力;(3)前轮制动由EHB实现,EHB控制器集成于HBBW ECU中,它控制电动泵抽取储液罐中的制动液,向高压蓄能器注入制动液作为高压压力源,通过电磁阀控制制动液流入流出制动器实现压力跟随;(4)后轮制动由EMB实现,HBBW ECU通过CAN向EMB ECU发出制动力控制指令,EMB ECU作为底层控制器驱动EMB执行器实现后轮制动力控制;(5)在HBBW ECU中,还可集成 EBD/ABS/ESP等控制算法。

当系统失效时,启动制动失效备份,如图2所示。后轮EMB不再工作,前轮EHB恢复电磁阀初始状态,踏板感觉模拟器前端电磁阀和增减压电磁阀关闭,两隔离阀打开,电机不再工作。驾驶员通过制动踏板经主缸直接作用于前轮轮缸形成制动力,实现制动。

图2 EHB制动失效备份原理图

该系统既能充分发挥两种制动系统的优势,又能弥补各自的不足。为提高控制响应速度与精度时,在前轴装EHB,实现制动失效备份以满足现行法规要求;另外,由于后轴EMB所需的制动力矩相对较小,现有的12V车载电源系统满足其功率需求。

2 HBBW制动力调节控制算法

2.1 HBBW前后轮制动力分配

HBBW在对前后轮进行制动力精确调节之前,需要识别驾驶员的制动行为,图3为HBBW前后轮制动力分配框图。驾驶员踩下制动踏板,位移传感器和主缸压力信号分别采集信号输送给HBBW ECU,HBBW ECU通过对传感器的信号采集分析识别出驾驶员的制动意图,经整车控制算法,根据汽车制动过程中的不同需求,如ABS,ESP和EBD等算法开启和关闭给出前后轮的目标制动压力。

图3 HBBW前后轮制动力分配框图

为能精确而快速地调节前后轮制动压力,EHB和EMB应满足:

(1)EHB系统达到14MPa的轮缸压力的增压时间小于200ms,超调量小于1%,能较好地跟随正弦调制压力跟随曲线,适应制动系统调压功能;

(2)EMB系统达到12kN的制动器制动力的增力时间小于500ms,超调量小于5%,能较好地跟随正弦调制夹紧力跟随曲线,适应制动系统调节夹紧力功能。

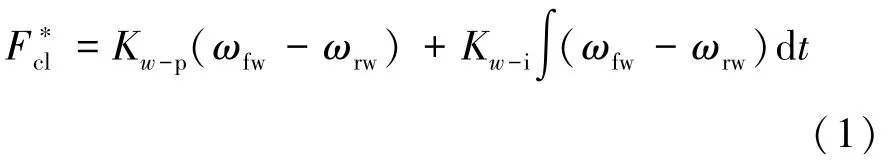

本文中以整车EBD控制算法对HBBW制动力调节控制算法进行验证,如图4所示。首先根据制动踏板位移和主缸压力等信息识别驾驶员的制动意图,通过提前设定的主缸压力与前轮轮缸压力之间的关系曲线,给出前轮轮缸的目标压力值p∗(驾驶员目标压力),通过EHB执行器来调节前轮的制动压力。而对于后轮的制动压力则通过后轮的滑移率控制器来调节后轮与前轮之间的相对滑移率。后轮滑移率控制器根据前轮轮速和后轮轮速的差值,输出目标制动器制动力给EMB控制系统,调节后轮的制动力的大小,保证前后轮的角速度一致,达到车轮抱死时前后车轮同时抱死的目的,可表示为

图4 混合线控制动系统EBD控制框图

式中:为EMB目标制动力;为前轮角速度;ωrw为后轮角速度;Kw-p和Kw-i为后轮滑移率PI控制器的参数。

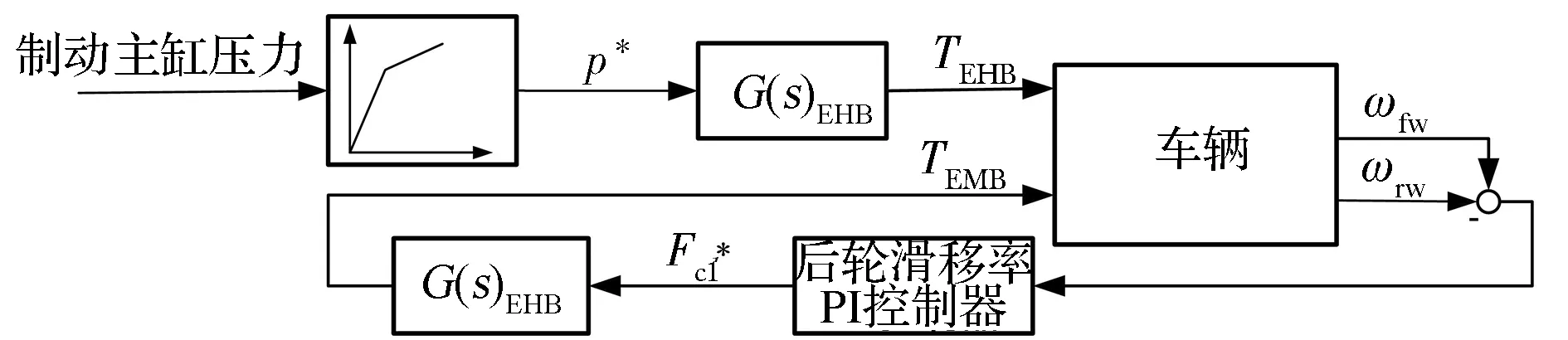

2.2 前轮EHB压力调节控制算法

对于EHB系统轮缸压力的控制,关键在于对线性增减压阀的控制。本文中所选的EHB系统前轮的增减压阀均为常闭阀,图5为EHB轮缸压力跟随控制算法框图。为防止电磁阀过于频繁动作,设定一个保压压力门限值ε(ε>0),控制过程如下:设p∗为目标轮缸压力,p为实际轮缸压力,则当p-p∗<-ε时,减压阀关闭,控制增压阀提升轮缸压力;当-ε≤p-p∗≤ε时,增减压电磁阀均处于关闭状态;当p-p∗≥ε时,增压阀关闭,控制减压电磁阀,降低轮缸压力。在保证轮缸压力跟随中压力误差较小和减少电磁阀开关频繁的前提下,通过试验标定选取ε为0.05MPa。

图5 EHB轮缸压力跟随控制框图

对线性电磁阀的控制由电磁阀电流环PI控制器和轮缸压力环PI控制器组成,其中轮缸压力环PI控制器根据目标轮缸压力和实际轮缸压力的差值算得增减压电磁阀的目标电流:

式中:为增压阀目标电流;为减压阀目标电流;Kp-p1,Kp-p2,Kp-i1和Kp-i2为压力环 PI控制器的参数。

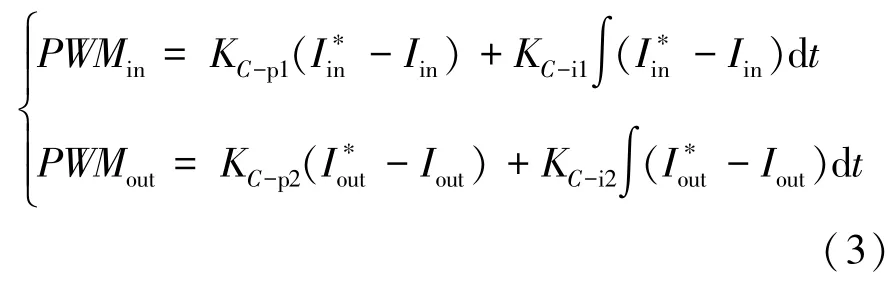

电流PI控制器根据线性电磁阀的目标电流与实际线性电磁阀的电流差值算得调节电磁阀的线圈电压,再换算成PWM控制线性电磁阀开度:

式中:PWMin为增压阀控制信号;PWMout为减压阀控制信号;Iin为实际增压阀电流;Iout为实际减压阀电流;KC-p1,KC-p2,KC-i1和KC-i2为电流环 PI控制器的参数。

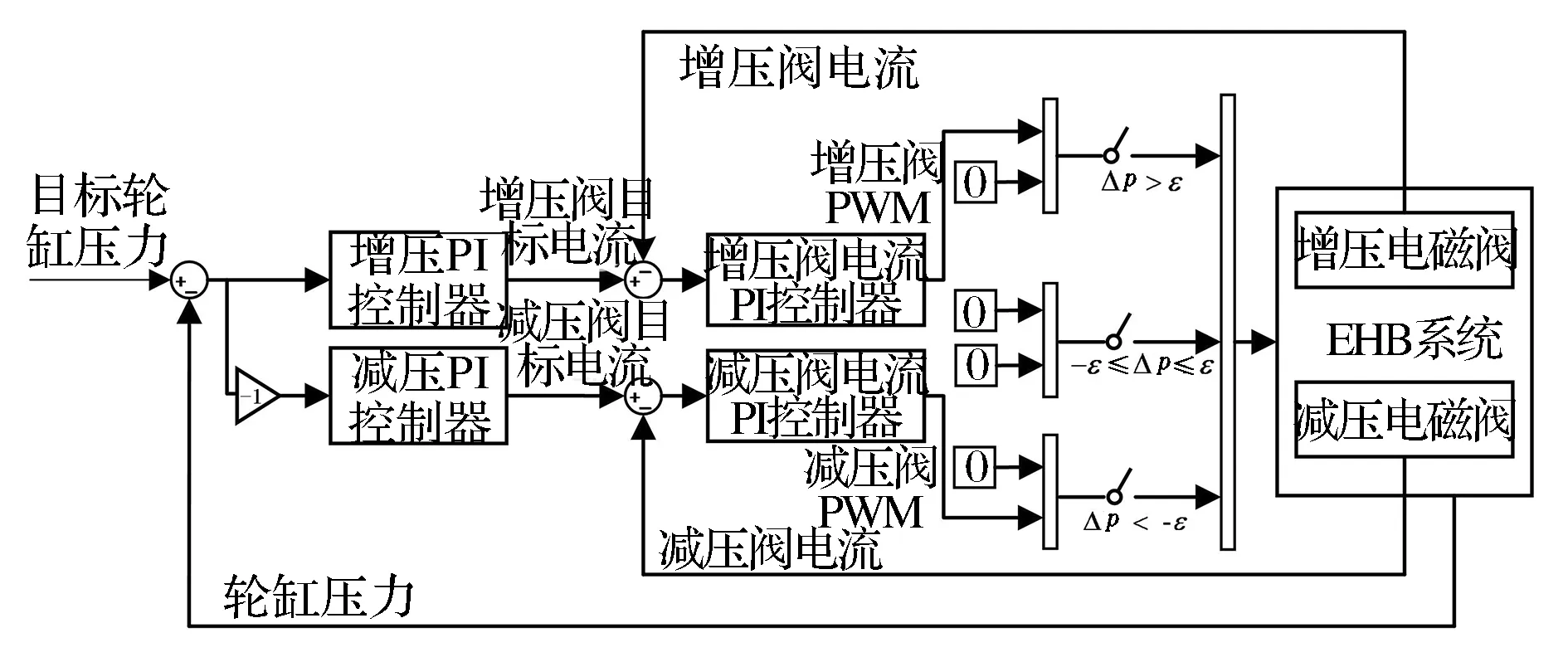

2.3 后轮EMB制动力调节控制算法

对于EMB系统的轮缸压力控制,关键在于对EMB执行器电机的控制。本文中所选取的EMB执行器电机为无刷直流电机(brushless direct current motor,BLDC)。

对BLDC的控制由电机的电流环PI控制器、转速环PI控制器和夹紧力环PI控制器组成,如图6所示。其中夹紧力环PI控制器根据目标制动力和实际制动力的差值算得电机的目标转速,可表示为

式中:为电机目标角速度;Fcl为实际制动力;KF-p和KF-i为夹紧力环PI控制器的参数。

图6 EMB制动力跟随串联三闭环控制框图

电机转速PI控制器根据电机的目标转速与实际电机的转速偏差计算得到电机的目标控制电流,可表示为

式中:i∗为电机的目标控制电流;ωm为电机的实际角速度;KN-p和KN-i为转速环PI控制器的参数。

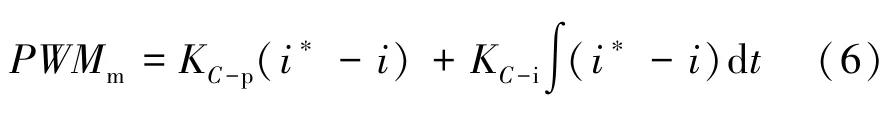

电机电流PI控制器根据电机的控制电流与实际电机的电流差值算得电机的控制PWM信号:

式中:PWMm为电机的控制PWM信号;i为电机的实际电流;KC-p和KC-i表示电流环PI控制器的参数。PWMm控制BLDC在制动器上形成的制动力。

3 HiL试验台搭建

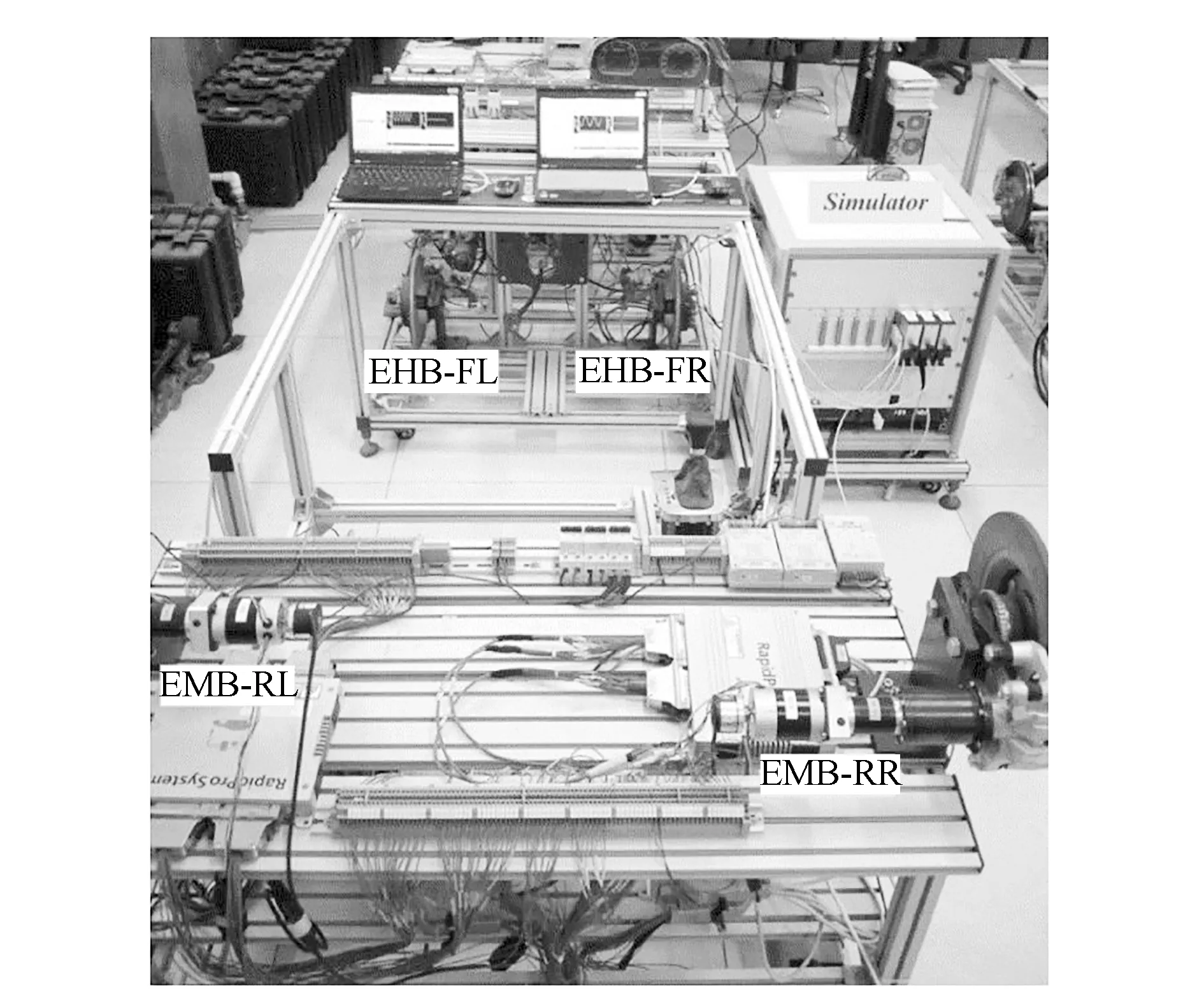

为验证混合线控制动系统制动力精确调节控制算法的准确性,搭建了硬件在环试验台,如图7所示。整个试验台架主要由上位机Host PC单元,下位机控制器单元,驱动器单元和执行器单元4部分组成。

图7 HBBW硬件在环试验简图

HBBW硬件在环试验说明如下。

(1)上位机Host PC单元通过Ethernet与Micro-AutoBox连接,将Matlab/Simulink的控制模型载入控制器中,在上位机Controldesk界面中实时观测控制器所采集和发送的信号;通过 ISA Bus与Simulator连接,将CarSim整车动力学模型载入Simulaor,进行半实物联合仿真试验。

(2)MicroAutoBox与 Simulator之间用 CAN通信,Simulator将车辆模型的实时车速、轮速、滑移率等信息发送给MicroAutoBox,MicroAutoBox将采集到的两前轮轮缸压力、两后轮制动钳体夹紧力发送给Simulator;MicroAutoBox采集 Rapidpro的电流、电压信号,并向Rapidpro发送PWM信号,控制Rapidpro对执行器的电压输出;MicroAutoBox采集压力、两后轮夹紧力、踏板位移和电机转角等信号。

(3)一个Rapidpro控制HCU和踏板感觉模拟器前端的电磁阀;一个Rapidpro控制EMB执行电机BLDC。

(4)HCU控制电磁阀通断,在两前轮轮缸形成压力,推动活塞夹紧制动盘,两前轮形成目标制动力;EMB通过传动机构推动制动钳体夹紧制动盘,两后轮形成目标制动力。

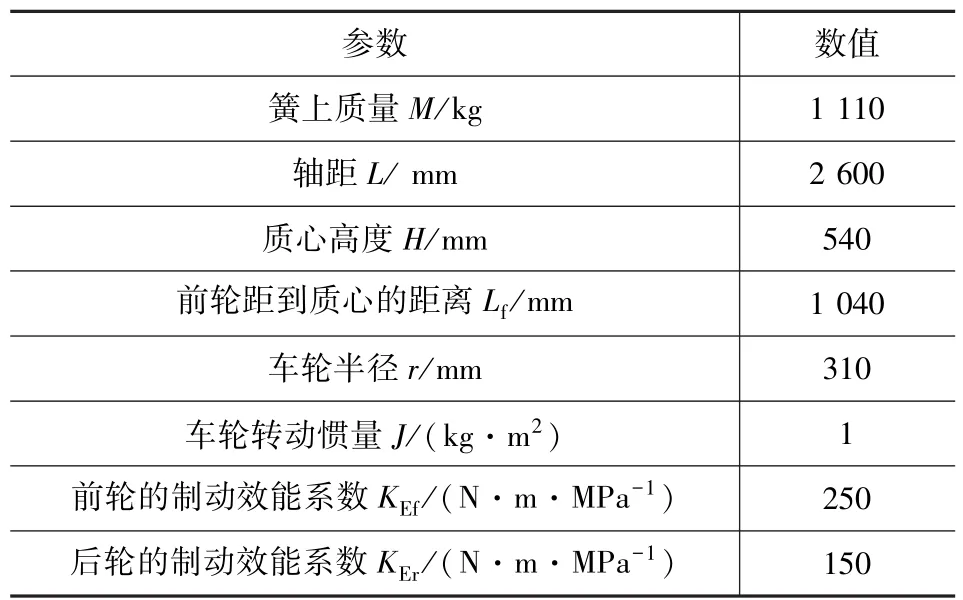

图8为HBBW硬件在环试验台实物图,试验车辆主要参数见表1。

图8 混合线控制动系统硬件在环试验台实物图

表1 HBBW硬件在环测试整车部分参数

4 HiL试验台测试

4.1 EHB压力跟随控制策略试验验证

在进行EHB压力跟随控制策略实验验证过程中控制高压蓄能器压力范围为16~20MPa。图9为EHB系统轮缸压力2,6,10和14MPa的阶跃响应试验曲线。从图中可以清楚地看出,阶跃响应的响应时间较快、超调量较小。当EHB系统达到14MPa的轮缸压力的增压时间约为 140ms,超调量为0.589%,满足前面提出的使用性能指标。

图9 EHB系统轮缸压力跟随阶跃响应试验曲线

图10为EHB系统对轮缸压力进行正弦调制的跟随曲线,虚线为目标轮缸正弦压力曲线,实线为实际轮缸压力曲线。从图中可以看出,虽两者皆基本满足使用要求,但图10(a)的小偏移量和大调制量其压力跟随效果较好,而图10(b)的大偏移量和小调制量其压力跟随效果欠佳。

图10 EHB系统轮缸压力跟随正弦实验曲线

4.2 EMB压力跟随控制策略试验验证

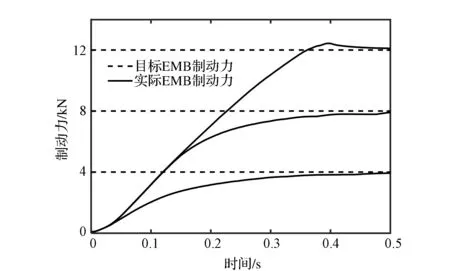

图11为EMB系统制动器制动力4,8和12kN的阶跃响应试验曲线。从图中可以清楚看出,阶跃响应的响应时间较快、超调量较小。当EMB系统达到12kN的制动钳体制动力的增力时间约为420ms,超调量为3.667%,满足前面提出的使用性能指标。

图12为EMB系统对制动器制动力进行正弦调制的跟随曲线,虚线为目标正弦制动器制动力曲线,实线为实际制动器制动力曲线。由图可见,大小不同的制动力调制量,其制动力跟随效果均能达到使用要求。

图11 EMB系统轮制动器制动力跟随阶跃响应试验曲线

图12 EMB系统制动器制动力跟随正弦试验曲线

4.3 HBBW制动力跟随控制策略试验验证

试验结果如图13所示。图13(a)~图13(c)的试验工况为在路面附着系数为0.7的均一附着路面上车辆以初速度80km/h行驶,发动机油门关闭后,在车速为77km/h时驾驶员开始制动,驾驶员的目标增压速率为6MPa/s。其中,图13(a)未采用任何算法;图13(b)启用EBD控制算法;而图13(c)为EBD/ABS控制算法。由图可见:图13(a)未加控制时,后车轮先于前车轮抱死,前后车轮的制动力处于一定比例并保持稳定;图13(b)开启EBD控制算法后,后轮制动力有所下降并与前车轮保持一定比例,控制前后车轮同时抱死;图13(c)开启EBD/ABS控制算法后,前后车轮轮速趋近于整车车速,前后车轮制动力比单一的EBD控制算法都有所减少,且保持车轮滑移率稳定在目标滑移率附近。图13(d)工况为在路面附着系数为0.4的均一附着路面上车辆以初速度60km/h行驶,EBD控制算法关闭,发动机油门关闭后在车速为57km/h时驾驶员开始制动,目标增压速率为4MPa/s。由图可见,前后车轮轮速趋近于整车车速,前后车轮制动力保持在一定值控制车轮滑移率稳定在目标滑移率附近。这4组试验前轮EHB的制动力均能精确、快速地跟随前轮EHB驾驶员目标制动力,后轮EMB执行器制动力均能精确、快速地跟随由前后轮滑移率差值控制器给出的后轮目标制动力。试验结果表明,混合线控制动系统能够实现四轮压力的精确调节。

图13 HBBW高、中、低强度制动车辆的状态曲线

5 结论

根据电动智能汽车对制动系统提出的新要求,本文中设计了一款新型混合线控制动系统HBBW。基于HBBW开发了前后轮制动力精确跟随控制算法,并进行了HiL试验验证。结果表明:前轮EHB和后轮EMB系统均能达到设计的响应要求,较好跟随目标压力;通过整车制动力分配算法,能实现对前后车轮制动力的精确调节,满足整车制动力分配的需求。

参考文献

[1]AHN JK,JUNG K H,KIM D H,et al.Analysis of a regenerative braking system for system for hybrid electric vehicles using an electro-mechanical brake[J].International Journal of Automotive Technology, 2009, 10(2):229-234.

[2]OSHIMA T,FUJIKI N,NAKAO S,et al.Development of an electrically driven intelligent brake system[J].SAE International Journal of Passenger Cars-Mechanical Systems,2011, 4(1): 399-405.

[3]Intelligent control boosts braking power[EB/OL].[20171110].http://www.bosch.co.jp/en/press/group-1306-13.asp.

[4]张猛,宋健.机械科学与技术[J].机械科学与技术,2005,(2):208-211.

[5]NEUNZIGD,LINHOFFP.Electric hydraulic combi braking system(EHC)-bringing day brake by wire into the market[C].IQPC 5th Int′l Congress: Intelligent Brakig 2009,11.

[6]KO Jiweon, KO Sungyeon, SON Hanho, et al.Development of brake system and regenerative braking cooperative control algorithm for automatic-transmission-based hybrid electric vehicles[J].IEEE, 2015,2: 431-440.

[7]PETERSEN Idar.Wheel slip control in ABS brakes using gain scheduled optimal control with constrains[D].Norway:Norwegian University,2003.

[8]余卓平,韩伟,徐松云.电子液压制动系统压力控制发展现状综述[J].机械工程学报,2017,53(14):1-15.

[9]林逸,沈沉,王军.汽车线控制动技术及发展[J].汽车技术,2005(12):1-3.

[10]杨万庆.电子液压制动系统EHB综述[J].城市车辆,2007(6):43-45.

[11]SZKUCIK Dawid.Hybrid commercial vehicle(HCV)deliverable D2300.1[R].UK:Paravizzini Pier Paolo, 2013,1-39.

[12]KIM Joo Gon, KIM Myoung June, CHUN Jae Hyung.ABS/ESC/EPB control of electronic wedge brake[C].SAE Paper 2010-01-0074.

[13]WEISSLER Paul.Brembo brake-by-wire will be production-ready before.2020[EB/OL].[20160324].http://www.sae.org.cn/articles/14570.

[14]姚波,曲万达,何耀华.汽车电子液压制动系统[J].客车技术与研究,2007(2):25-26.

[15]张猛.电子机械制动系统(EMB)简介[J].汽车电器,2005(6):3-5.