渐 开 线 内 齿 轮 范 成 仿 真

2018-05-21寇尊权柴博森王丽慧

寇尊权, 王 顺, 柴博森, 王丽慧

(吉林大学 机械基础教学中心, 长春 130022)

0 引 言

渐开线齿轮范成实验是机械原理、机械设计基础等学科基础课程的基本实验。现有的齿轮范成仪能模拟齿条插刀加工外齿轮的范成过程,包络出齿轮的渐开线齿廓。齿轮范成仪不便于学生在实验室以外的场合使用,同时范成仪的齿轮参数除了变位量以外其他参数很难改变。因此,随着计算机技术的发展,出现了渐开线齿轮范成的计算机仿真。文献[1-5]中利用AutoLISP语言在AutoCAD软件上实现了渐开线齿轮范成的计算机仿真。文献[6-7]中用C语言实现渐开线齿轮范成的仿真。韩刚等[8]基于Matlab实现了渐开线齿轮范成仿真。方绍恩等[9]用VB语言实现了齿轮范成实验的计算机仿真。郭德伟等[10]实现了基于Flash ActionScript技术的齿轮范成虚拟实验。上述齿轮范成的仿真都依赖于软件平台的支持,因此多属于单机版仿真。文献[11-14]中利用Java语言编程实现了二维和三维齿轮范成仿真,并能够Web访问。上述文献都是针对齿条插刀加工外齿轮的范成仿真,而本文运用VB.net语言,针对齿轮插刀加工内齿轮的范成仿真,模拟内齿轮的范成加工过程,即插刀转过一个角度,齿坯按照啮合原理转过一相应角度,用笔沿着齿轮插刀的齿廓在齿坯上描绘,完成一步仿真,重复上述步骤就范成出了内齿轮齿廓。上述文献的外齿轮范成仿真多是程序自动完成的,看不到一步一步的仿真过程,仿真过程人参与的操作少。本文的内齿轮范成仿真不仅能模拟内齿轮范成过程,注重实验者在仿真过程中操作与互动,而且能模拟内齿轮加工的特有现象,即径向进刀干涉引起的顶切现象。实现了内齿轮范成仿真的网络化、可视化和参数化。学生操作完仿真实验后,需要回答仿真实验给出的相关问题,实验平台根据仿真实验操作和回答问题情况自动给出范成仿真实验的成绩。本文还设计制造了渐开线内齿轮范成仪,拓展了齿轮范成仪的种类,达到了与仿真实验虚实结合、优势互补的教学效果。

1 传统的齿轮范成实验与仿真

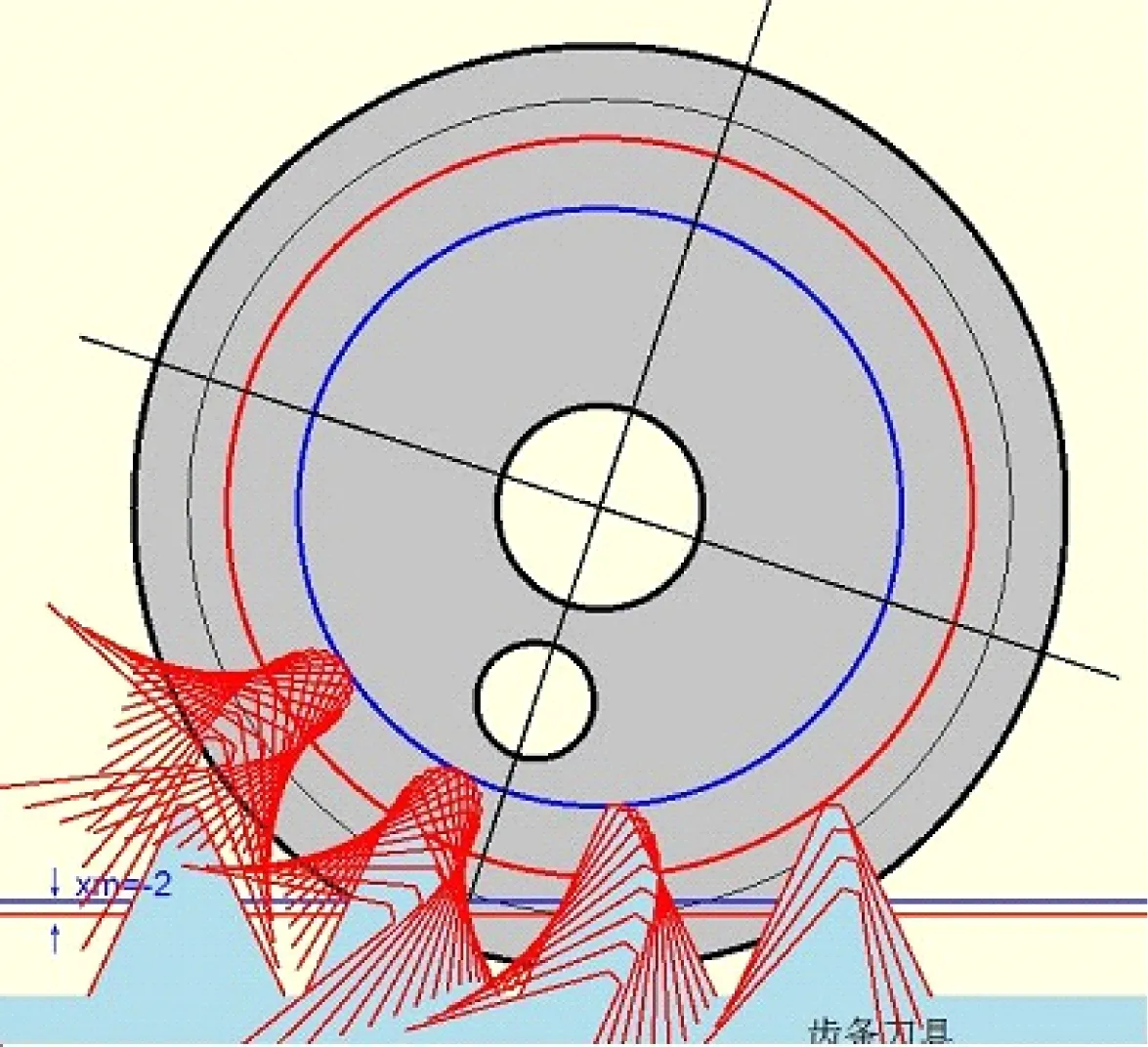

传统的齿轮范成实验是在齿轮范成仪上进行的。范成仪上齿条刀的模数、压力角、齿顶高系数等是固定不变的,可变的是齿条与齿坯之间的中心距,所以可对标准齿轮、变位齿轮进行范成,如图1所示。图中上半部分为标准齿轮齿廓、下半部分为正变位齿轮齿廓。图中可以观察到由于齿轮的齿数少,标准齿轮出现了根切的现象。为了模拟不同压力角、变位系数、齿顶高系数和顶隙系数对齿廓形状的影响,孙文磊[1]、李允汪等[2]利用计算机并结合语言进行齿轮范成仿真,如图2所示。早期的仿真多为单机版,随着计算机及网络技术的发展出现了网络版齿轮范成的仿真。齿轮范成仿真的优点是克服了范成仪某些参数难以改变的缺陷,不受实验时间和实验地点的限制。例如可以仿真符合美国标准参数的齿轮,齿数等于12,压力角等于25°,齿顶高系数等于1.0,顶隙系数等于0.4,变位系数等于-0.25,齿轮范成仿真结果如图3所示。上述齿轮范成仪和计算机仿真都是针对外齿轮进行的,实际上内齿轮范成与外齿轮范成有相似之处,但也有差异与本身的特点,所以本文着重研究内齿轮范成的网络虚拟仿真问题。

图1 齿轮范成仪绘制出的齿廓图2 齿轮范成计算机仿真齿廓

图3 任意参数齿轮范成仿真

2 内齿轮范成的计算机仿真

内齿轮加工与外齿轮加工相比有许多相似之处,但也存在很多不同。例如,内齿轮一般使用齿轮插刀加工,当插刀齿数较少时,插齿刀齿根在参与切削过程中使内齿轮产生齿顶干涉顶切现象;当被加工内齿轮与插刀齿数之差较小时,插齿刀径向进给其齿顶将内齿轮齿顶切掉,使内齿轮产生切入顶切现象。因此本文基于VB.net语言,开发了网络版内齿轮范成虚拟仿真系统,模拟演示内齿轮加工范成原理和顶切现象。

2.1 内齿轮范成程序设计

根据内齿轮范成加工过程可知,齿轮插刀转动一个很小的角度Δφ0,被加工的内齿轮按照范成关系相应的转过角度为

(1)

式中:z0为插齿刀齿数;z2为被加工内齿轮齿数;Δφ0为齿轮插刀转过的角度。

随后插齿刀有一个切齿的动作,将齿坯与齿轮插刀重叠部分的材料切掉。在计算机仿真时,为表明插齿刀在此位置的切齿动作,程序在齿坯上画出此位置插齿刀的齿根圆、齿顶圆和齿廓曲线(简称插刀齿廓曲线)。齿轮插刀继续转动一角度Δφ0,内齿轮又转过一角度Δφ2,同时上一位置绘制的插刀齿廓曲线随内齿轮同步转动,继续绘制当前位置插齿刀齿廓曲线。依此类推,插刀每转过一个小角度,在齿坯上绘制一条插齿刀齿廓曲线,这些插齿刀齿廓曲线的包络线就是内齿轮的齿廓。由上述内齿轮范成过程可知,范成的关键是构造齿轮插刀的齿廓,其齿廓与齿轮不同点是齿顶高增大了一个顶隙,如图4所示。设渐开线上一点为K,向径为rK,则渐开线展角θK为:

(2)

式中:αK为渐开线上向径等于rK处的压力角;rb0为插齿刀基圆半径;α为插齿刀分度圆压力角,根据标准不同可取15°、20°、22.5°、25°等;m为插齿刀模数。则插齿刀渐开线上K点的坐标xK、yK为

图4 齿轮插刀的齿廓形状

xK=rKcos(θj+θK)

(3)

yK=rKsin(θj+θK)

(4)

式中,θj为齿廓渐开线起始角。当向径rK由齿根圆半径增大至齿顶圆半径时,利用式(3~4)在齿根B点和齿顶C点之间可建立多个坐标点,只要相邻两点之间距离足够小,就可以用两点之间的直线代替渐开线,绘制出右齿廓。同理,绘制出左齿廓a、齿顶圆b、齿根圆c,最后绘制出插齿刀的全部齿廓。绘制插齿刀的中心孔和中心线。根据被加工内齿轮的齿数z2、变位系数x2计算齿坯齿顶圆,计算插齿刀与内齿轮的中心距等。

2.2 渐开线内齿轮范成仿真

在上述基础上,利用VS2010网络开发环境的VB.net语言,用绘制直线和椭圆命令绘制图形并在服务器上保存为图片。插齿刀每转过一个小的角度Δφ0都保存一幅插齿刀与齿坯相对关系的图片,然后调用这些图片,使图片不断地显示在客户端屏幕上,从视觉上看就如同插齿刀范成法加工内齿轮的过程一样,如图5所示。

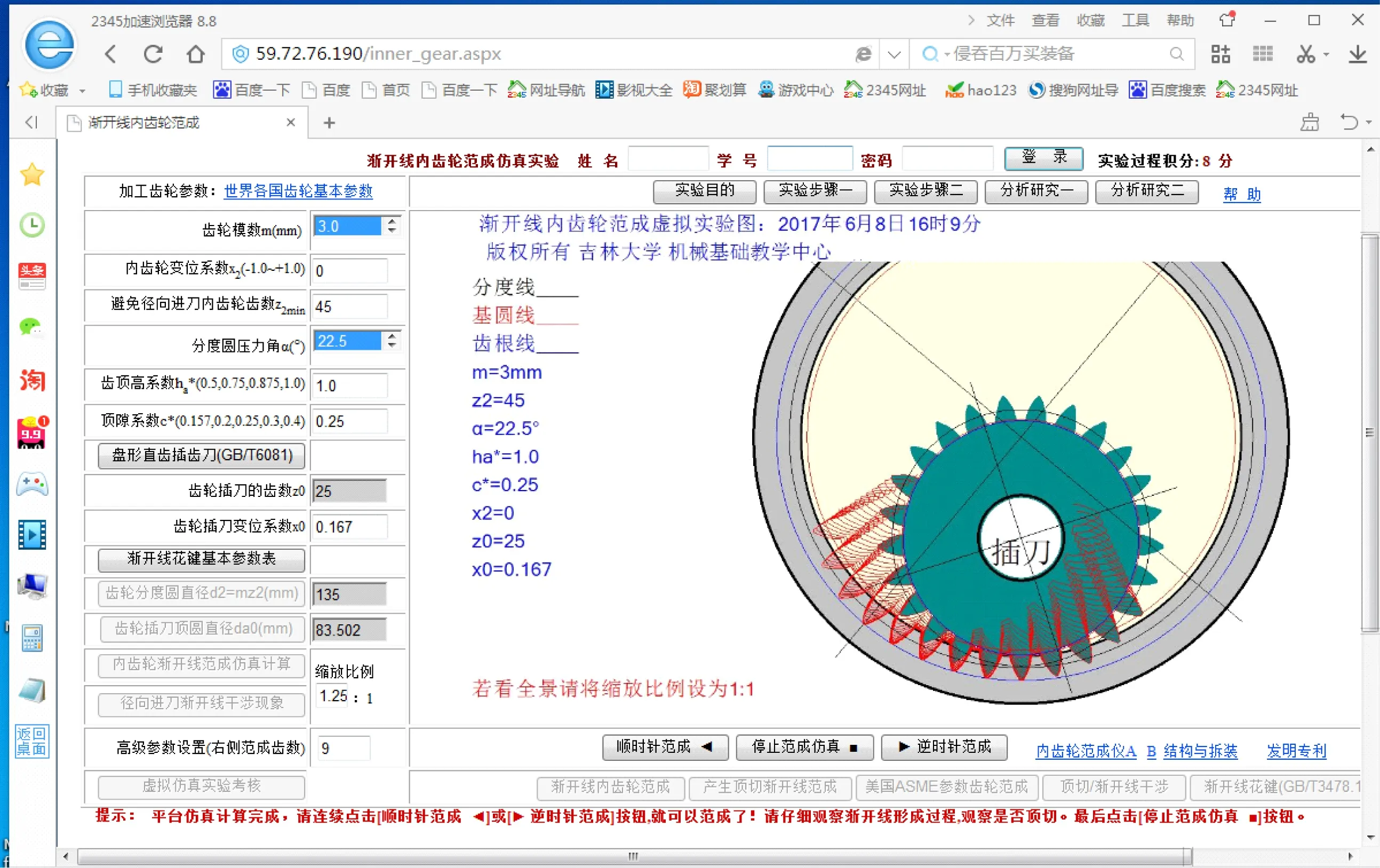

图5 渐开线内齿轮范成仿真实验界面

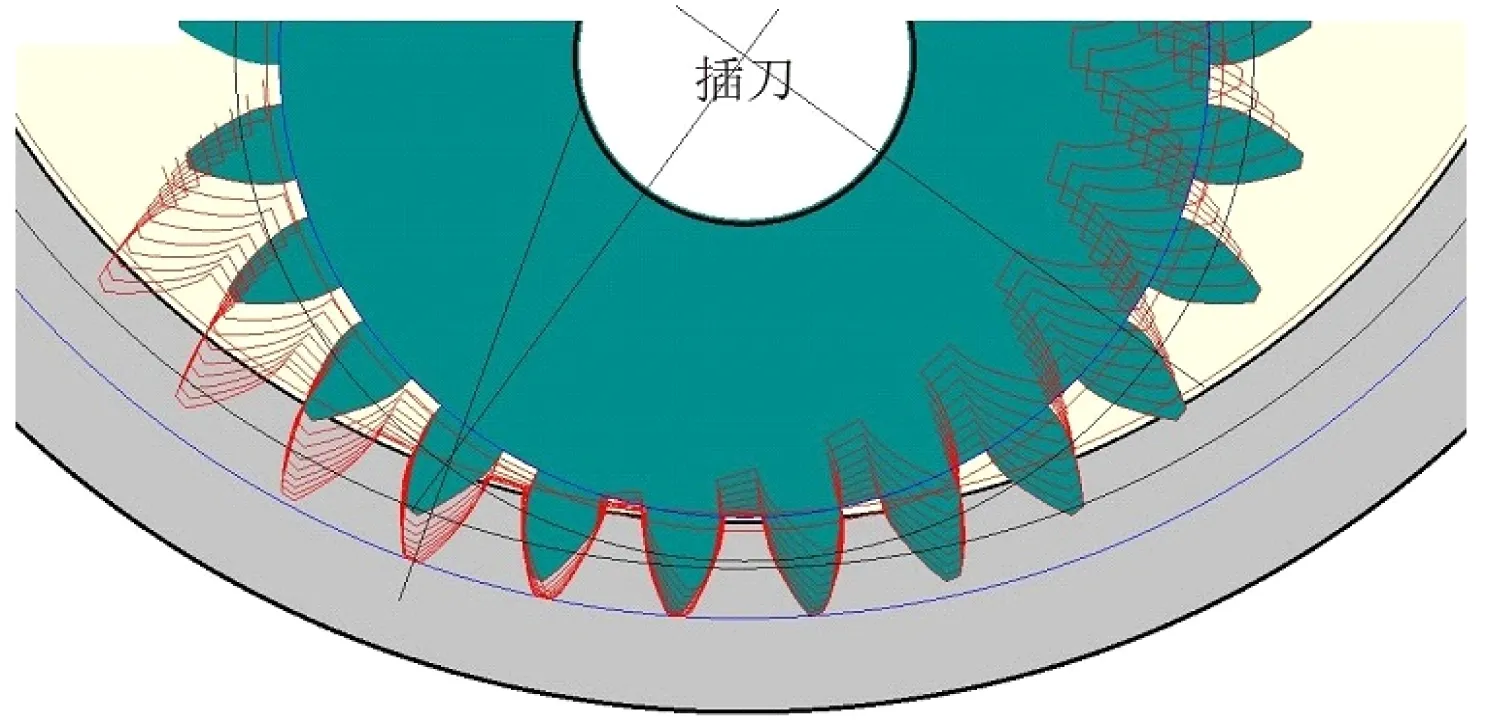

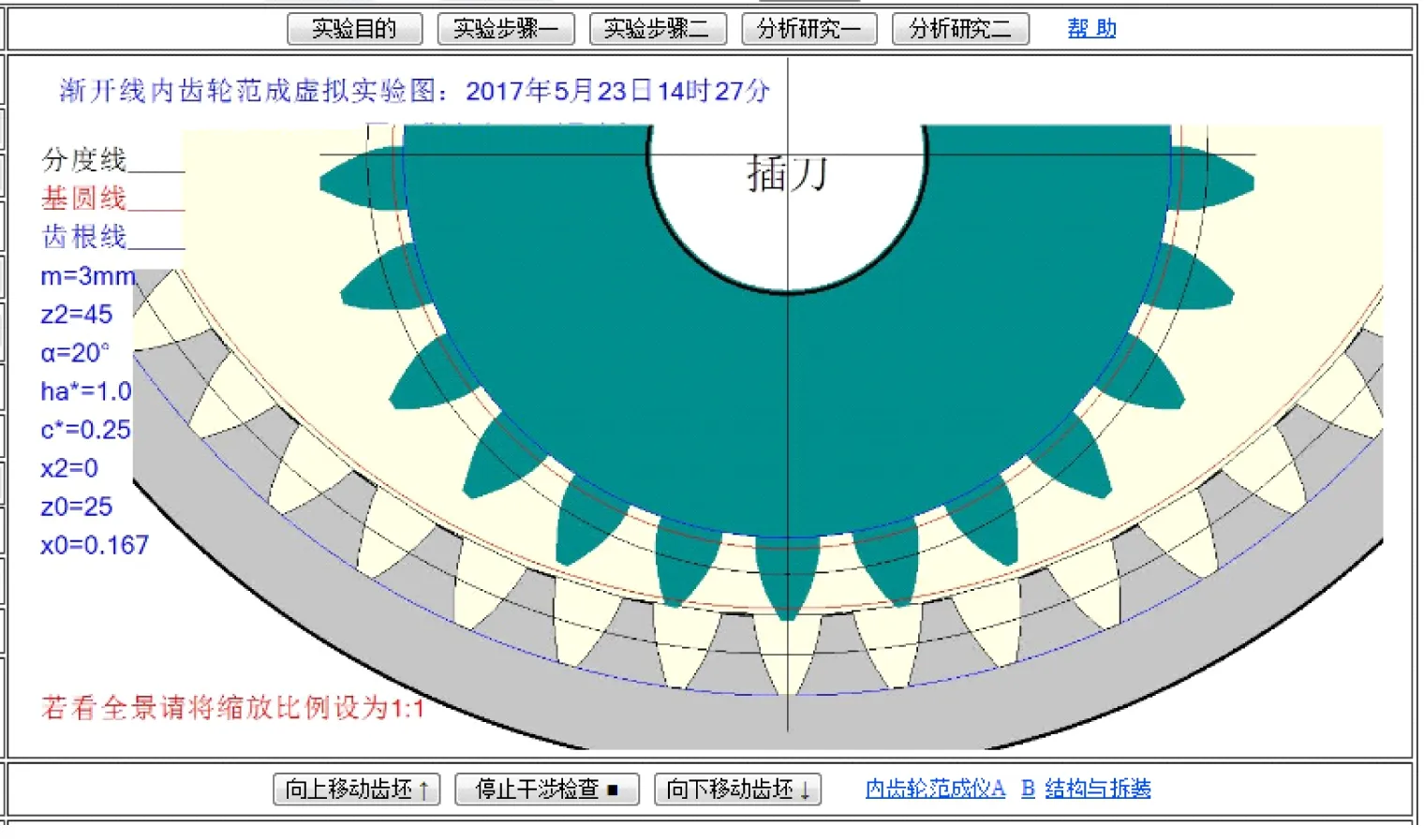

在仿真界面图5的上部可见[实验目的]、[实验步骤]等按钮,点击按钮可看到实验目的和做实验的步骤。界面的左侧有[世界各国齿轮基本参数]、[盘形直齿插齿刀(GB/T6081) ]和[渐开线花键基本参数表]按钮,点击相应按钮可查看其他国家齿轮标准参数、加工齿轮所用插齿刀参数和我国渐开线花键基本参数,以便在仿真时输入正确的插齿刀参数。界面左侧的输入框用于输入内齿轮齿数z2、变位系数x2、齿顶高系数ha*和插齿刀齿数z0、变位系数x0等参数,然后点击相应按钮程序计算出内齿轮分度圆直径,齿轮插刀顶圆直径等。点击[内齿轮渐开线范成仿真计算]按钮,之后不间断地点击[顺时针范成◀]或[逆时针范成▶]按钮,就能观察到插刀与内齿轮的顺时针转动范成或逆时针转动范成。点击[停止范成仿真]按钮,停止仿真操作,图6为范成仿真的中间过程。点击[径向进刀渐开线干涉现象]按钮和[向上移动齿坯↑]或[向下移动齿坯↓]按钮移动齿坯,观察径向进刀顶切干涉现象,如图7~8所示。图8表明,当齿坯齿数与插刀齿数之差较少时,出现了顶切。

图6 内齿轮范成仿真中间过程

图7 检查径向进刀干涉现象

图8 插齿刀与齿坯接近检查是否顶切

在仿真界面图5中,点击[分析研究一]按钮,弹出插刀和内齿轮的不同参数,以便学生对不同齿轮参数进行仿真。例如齿轮压力角为22.5°、齿顶高系数为0.875,顶隙系数为0.125的一种美国参数齿轮,范成仿真位置之一,如图9所示。点击[分析研究二]按钮,给出多组齿轮参数,学生通过本仿真平台检查内齿轮是否产生径向进刀顶切现象。

图9 一种美国齿轮参数内齿轮范成

在图5界面右上角,实验平台自动记录了学生实验过程操作的积分,该积分保存在学生实验数据库中,作为评定学生虚拟仿真成绩的依据。该界面的右下角有[虚拟仿真实验考核]按钮,点击该按钮在下方将弹出一些考题,这些考题学生必须做完虚拟仿真实验才能回答正确。学生回答问题后平台自动评定成绩。根据操作积分与实验考核分数实验平台自动给出学生虚拟仿真实验成绩。

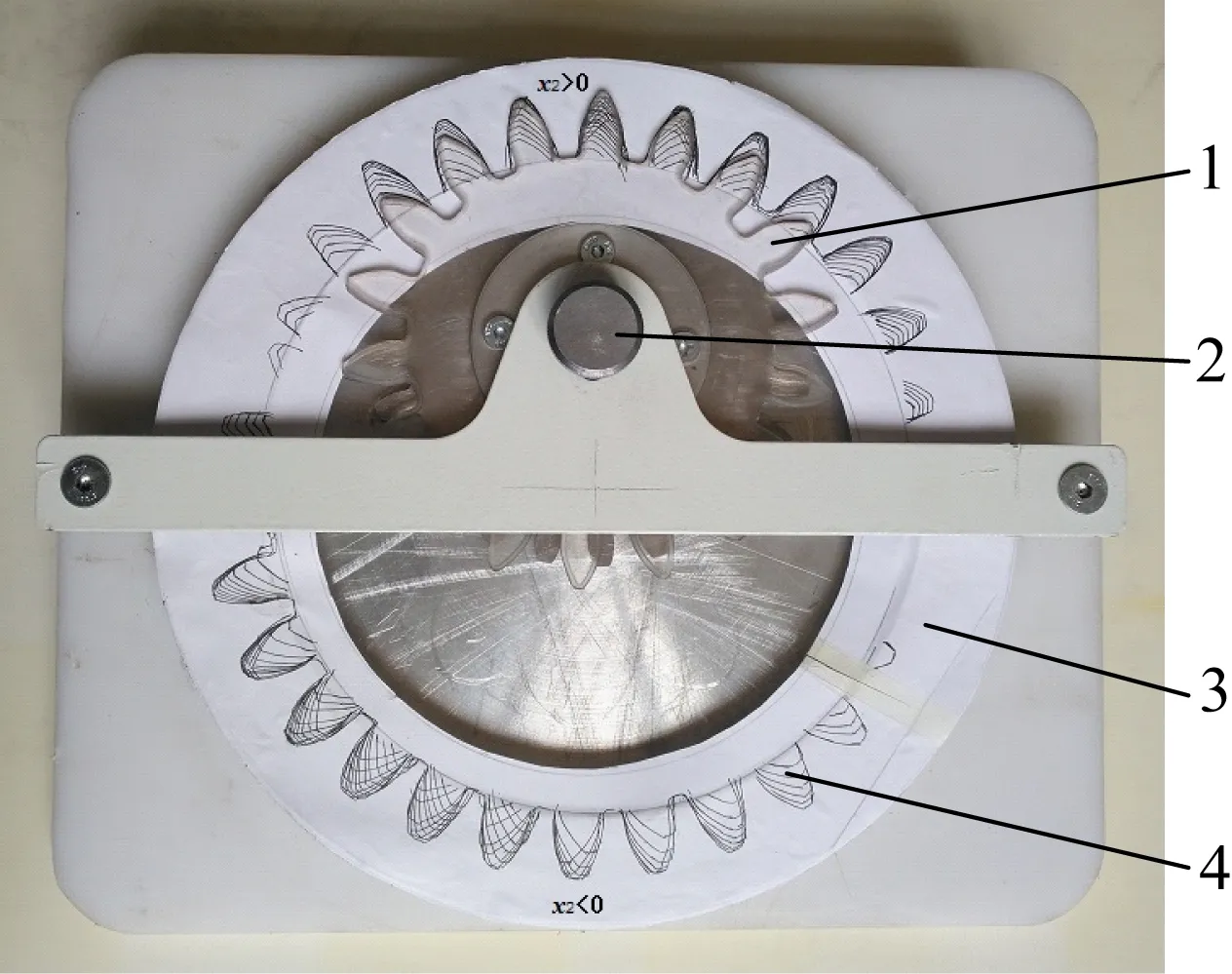

3 内齿轮范成实验的虚实结合

在开发内齿轮虚拟仿真实验的同时,还设计制造了渐开线内齿轮范成仪,如图10所示。图中1为有机玻璃材料制作的外齿轮,用来模拟插齿刀,为保证齿轮传动的顶隙,其齿顶高系数比标准齿轮的大;2为调节被加工齿轮变位量的螺钉;3为模拟被加工齿坯的纸板。纸板3上范成出的齿廓曲线4的包络线即为内齿轮的齿廓。上半部分范成出的内齿轮变位系数为大于零的情况,下半部分为变位系数小于零的情况。内齿轮变位量的调整通过调节螺钉改变插齿刀与齿坯的中心距来实现。使用本范成仪做实验时,学生需逐个位置沿插齿刀齿廓用笔在齿坯纸板上描绘,由于学生既要用手转动插齿刀又要用笔描绘齿廓曲线,所以加深了学生对内齿轮范成加工过程的理解。本范成仪可改变被范成内齿轮的变位系数,而分度圆压力角、齿顶高系数等难以改变,但是虚拟仿真实验很容易改变这两个参数。因此渐开线内齿轮范成仪的开发拓展了齿轮范成仪的种类,达到与仿真实验虚实结合、优势互补的教学效果。

1. 有机玻璃齿轮; 2. 调节螺钉; 3. 模拟齿坯纸板; 4. 齿廊曲线

4 结语

基于VB.net语言开发的渐开线内齿轮范成仿真是可行的,可用图形化的方式展示内齿轮范成加工过程和径向进刀齿顶干涉现象;渐开线内齿轮范成仪的开发拓展了齿轮范成仪的种类,达到与仿真实验虚实结合、优势互补的教学效果。

参考文献(References):

[1] 孙文磊.计算机仿真技术在齿轮范成原理实验中的应用[J].实验技术与管理,1993,10(1):63-65.

[2] 李允汪,代素梅.齿轮刀具加工齿轮的虚拟范成实验研究[J].实验室研究与探索,2005,24(8):12-15.

[3] 徐伟民.齿轮范成的计算机仿真[J].武汉食品工业学院学报.1994(3):49-51.

[4] 昂雪野.基于AutoCAD渐开线齿轮范成仿真程序设计[J].长春理工大学学报,2008,31(4):137-139.

[5] 韩玉辉.浅论如何运用AutoCAD软件进行齿轮范成实验的仿真[J].科技创新导报,2013(35):247-248.

[6] 马进中.用计算机实现渐开线齿轮范成实验的方法[J].中国现代教育装备,2007(9):68-70.

[7] 徐起贺.渐开线齿轮齿廓范成实验的计算机仿真[J].河南机电高等专科学校学报,2002,10(2):32-34.

[8] 韩 刚,黄道业,江本赤,等.基于Matlab的渐开线齿形范成法仿真[J].宜春学院学报,2013,35(9):68-69.

[9] 方绍恩,韩丽华. 范成实验的计算机仿真[J]. 实验室研究与探索,2004,23(11):18-20.

[10] 郭德伟,柯建宏,江 洁,等.基于FlashActionScript技术的齿轮范成虚拟实验[J]. 制造业自动化,2012,34(9):56-58.

[11] 李 飞,梁顺攀,景常海,等.齿轮范成原理的计算机仿真[J].教育教学论坛,2016(31):258-259.

[12] 曾 红,熊晓航,王明明.基于Java技术的渐开线齿轮范成仿真[J].实验室科学,2012,15(4):75-78.

[13] 武照云,李 丽,朱红瑜,等. 机械原理与设计虚拟仿真实验教学平台的设计[J].实验技术与管理,2017,34(8):121-124.

[14] 王志学.渐开线齿轮范成加工的三维仿真[J]. 信息技术,2012(9):99.