压力分布测量系统测试特性的研究

2018-05-21兰志文林新鹏

兰志文, 许 渊, 马 恺, 林新鹏, 吕 超

(南昌大学 工程力学研究所,南昌 330031)

0 引 言

物体间接触应力的测量在土木工程柔性基础板内力计算和设计[1]、机器人传感技术[2]、钢结构节点设计[3]、缸体缸盖接触力分布[4]、医疗保健[5-6]等领域都有重要应用。目前,针对接触应力的理论研究主要包括接触应力线性假定模型、文科勒弹性模型及弹性连续介质接触模型等,接触应力的理论模型大多基于对薄板挠度试函数的假定,但是对试函数的选取、基床系数的测定等方面都有很大的难度[7-9]。在试验测量方面,接触应力分布的直接测量很难实现,首先,传感器和测量设备不能改变接触面的边界和荷载大小;其次,测试环境的多样性,使得测试系统难以安装;最后,当前的测试系统多采用单点测量,无法得到准确的接触区域的接触应力分布的大小[10-11]。

本文的压力分布测量系统采用的是压敏半导体材料结合聚酯薄膜制成的薄膜压力传感器,该传感器不会改变接触面的接触环境,可直接测得接触面内各感应单元的接触应力和接触面的合力,适用于多种接触形式下的压力分布测量。因此,研究该传感器,在准确获得接触压力分布规律和动态荷载下的变化规律等方面具有重要意义。

压力分布测量系统在接触应力测试过程中,对于试验精度的控制比较困难,容易产生测量误差,本文从该系统的测量原理出发,对各种可能影响测量精度的因素进行研究,分析误差产生的原因,提出压力分布测量系统能保证试验测量精度的合理方法。

1 压力分布测量系统

1.1 测量系统组成

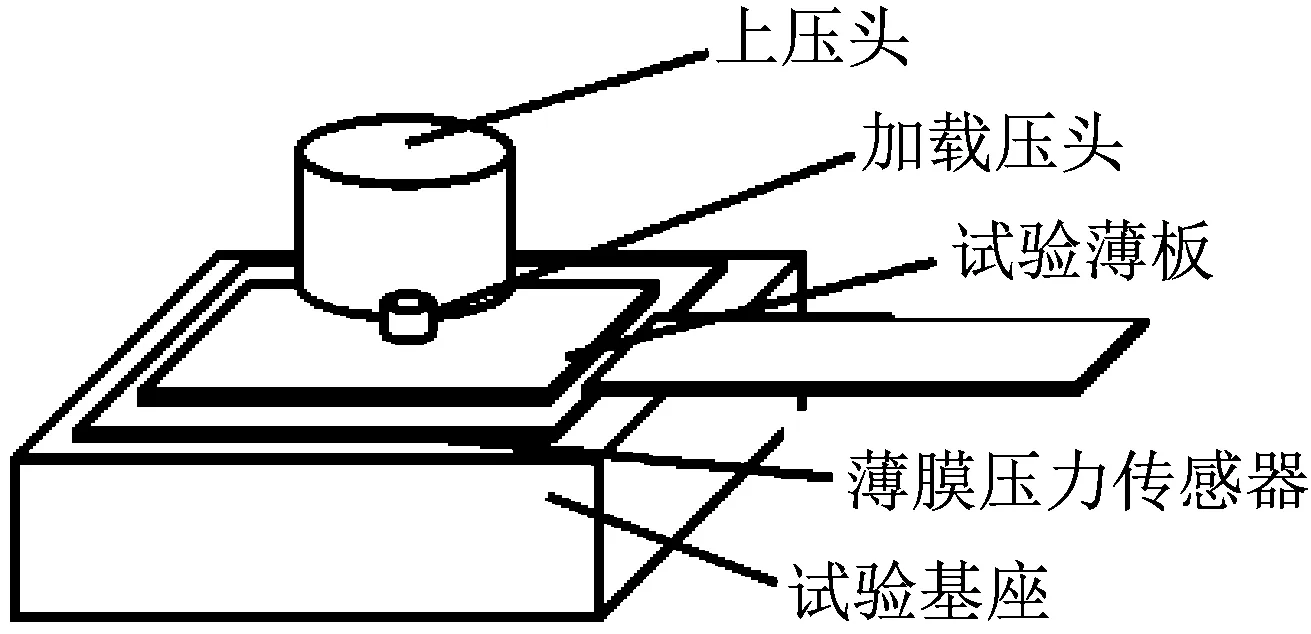

压力分布测量系统示意图如图1所示,其中上压头与加载压头由加载装置电子万能试验机控制,试验对象采用材料属性不同的薄板,薄板材料分别为织物、木板、钢材及塑料泡沫。在试验薄板下放置薄膜压力传感器,以便测得薄板接触应力分布。

图1 试验测量系统示意图

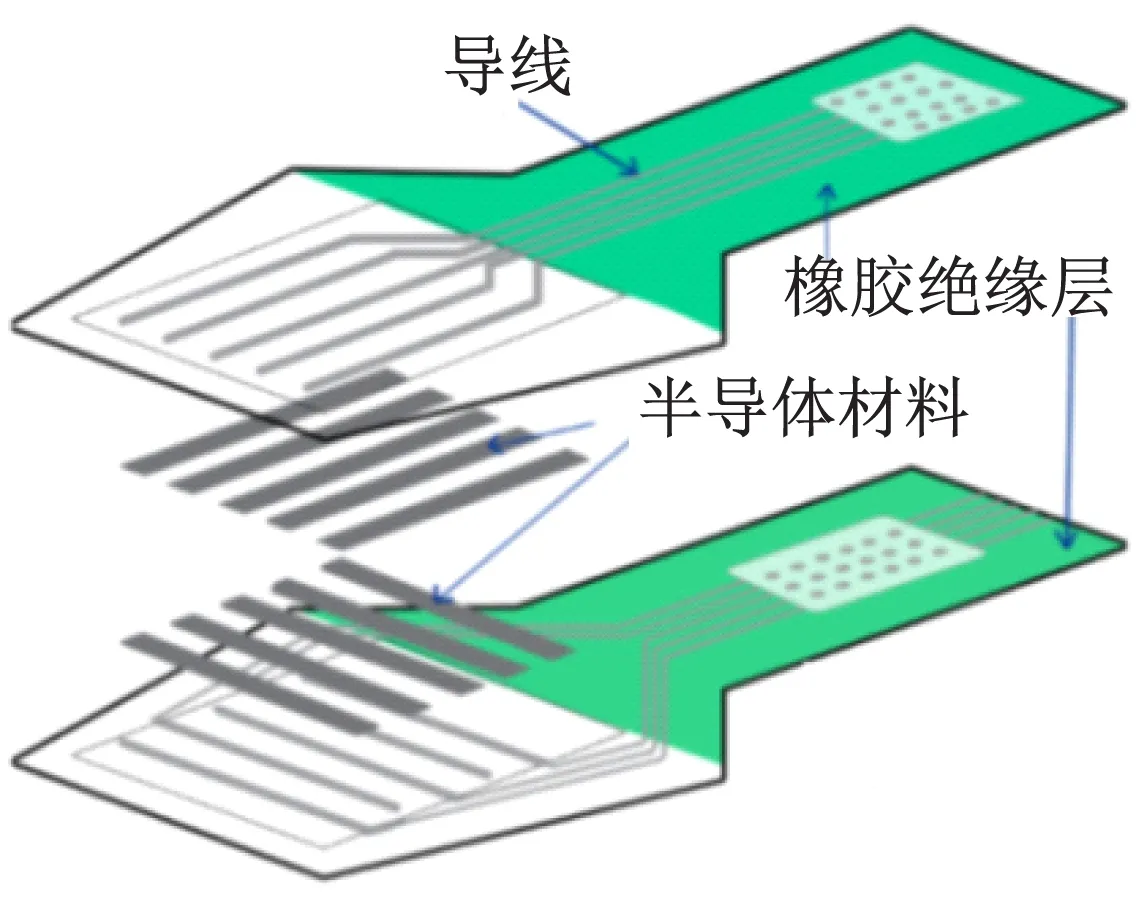

薄膜压力传感器的薄膜由两片很薄的聚酯薄膜组成,其中一片薄膜的内表面铺设若干行的带状导体;另一片薄膜的内表面铺设若干列的带状导体。导体本身的宽度以及行间距可以根据不同的测量需要来设计。导体外表涂有特殊的压敏半导体材料涂层。当两片薄膜合为一体时,大量的横向导体和纵向导体的交叉点就形成了压力感应单元阵列[12-13]。本文使用的薄膜尺寸为83 mm×83 mm,有44行和44列带状导体,共1 936个交叉感应单元,如图2所示。薄膜压力传感器实物图如图3所示,具有厚度小、柔性高、易加工、形状可变等优点,能够制成大面积的传感阵列。

图2 薄膜压力传感器原理示意图

图3 83 mm×83 mm薄膜压力传感器

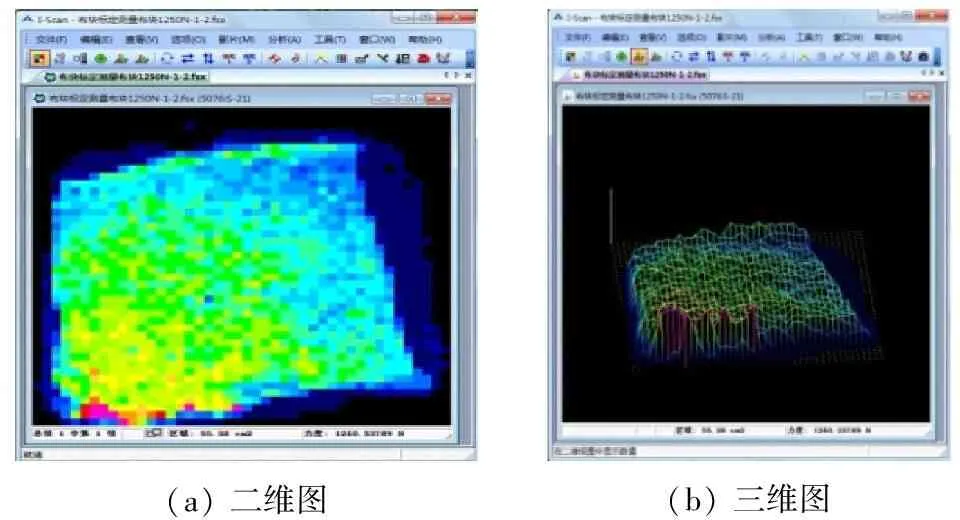

软件控制部分是将测量的二维矩阵电压数据处理成二维图形或者三维图形。未加入校准文件时,显示的是没有单位的初始值,加入校准文件后,初始值会转换成力值,并分为17种颜色等级显示测量应力分布的大小,从小到大由蓝色至粉色依次渐变显示,其中粉色等级的点表示施加在该点的荷载超出量程。二维图形中,每一个像素点对应于薄膜中带状导体的交叉点,其中颜色反映的是测得的数据在对应校准文件中所定的等级,校准文件不一样,同一力值显示的颜色会不一样,如图4所示。

(a)二维图(b)三维图

图4 软件界面

1.2 测试原理

外力作用在薄膜上的感应点上时,压敏半导体材料的阻值会随外力变化而变化,当压力为零时,阻值最大;压力越大,阻值越小,电阻跟荷载呈反比例线性关系。根据输出电压大小可以直接反映出两接触面间的压力分布情况。

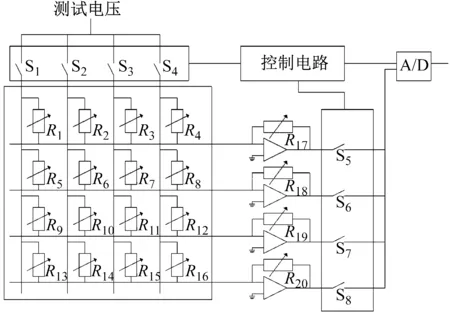

传感器单点压力采集如图5所示,最终通过实际测量过程获得输出电压值。

单点采集计算式如下所示:

Uout=Utx(Rf/Rs)

(1)

式中:Uout为输出电压;Utx为输入激励电压(可设定);Rf为输入电阻(可设定);Rs为测量点的电阻值。

图5 传感器单点压力采集示意图

控制电路如图6所示,通过手柄控制电路开关的通断,来控制每一个交叉点与数模转换器的接通,逐点采集每一个接触点的电压值,然后输入数模转换器中将电压转换成压力值,最后用软件处理成受力分布图像,可以进行二维、三维分析。

图6 测量薄膜上电压的控制电路示意图

2 接触应力测量

2.1 校准文件的选定

薄膜校准文件分两种,一种是单点校准,用一个确定力值加载在薄膜上,得到单位面积上的电压值和单位面积上的荷载值,形成直线作为标定直线,

y=Ax

(2)

式中:A是校准系数,由一个标准荷载确定;x是输入的单位面积上的电压值;y是接触应力试验值。

另一种是双点校准。取所需测量的荷载上限的20%和80%两个荷载,加载在薄膜上,

y=Axb

(3)

式中:A和b由2个确定外加荷载输入得到。依据上式建立校准文件,测得薄膜单位面积上的电压值,就可以得到对应的单位面积上的平均力,然后输出得到每一个感应单元的应力值和整体的总合力值。在试验测量中,量程范围之内,双点校准的测量精度高于单点校准。

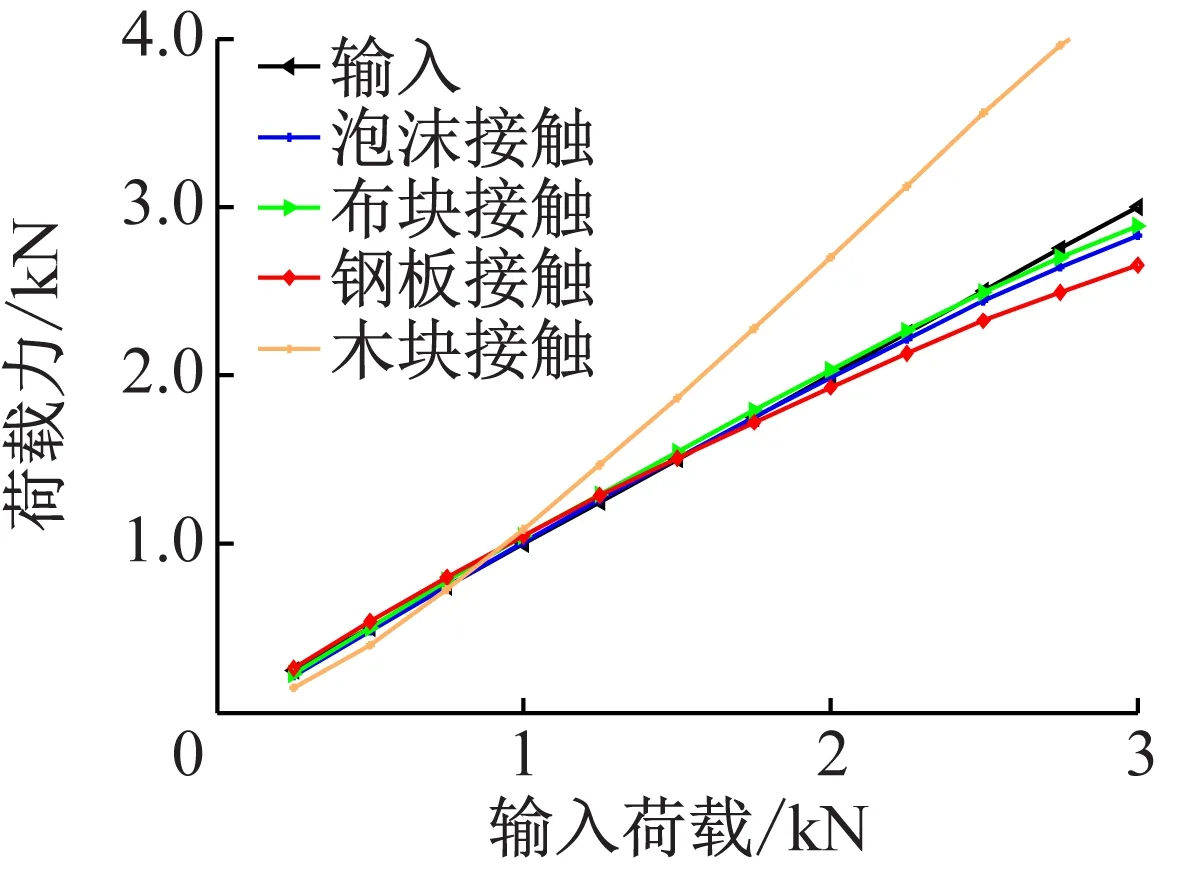

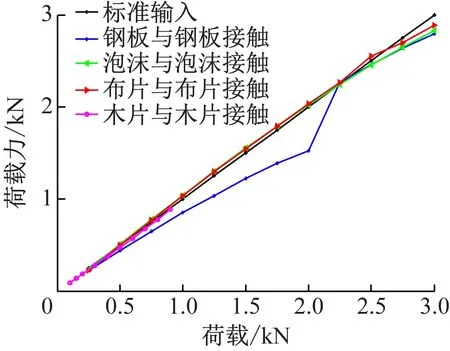

从图7可以看出,标定文件采用木板时,测量木板的接触应力误差最小;而标定文件为其他接触时,测量木板就会产生较大的误差。与此类似,根据上述试验得出当标定文件采用与试验测量一致的材料,测量得出的接触应力值较为精确。

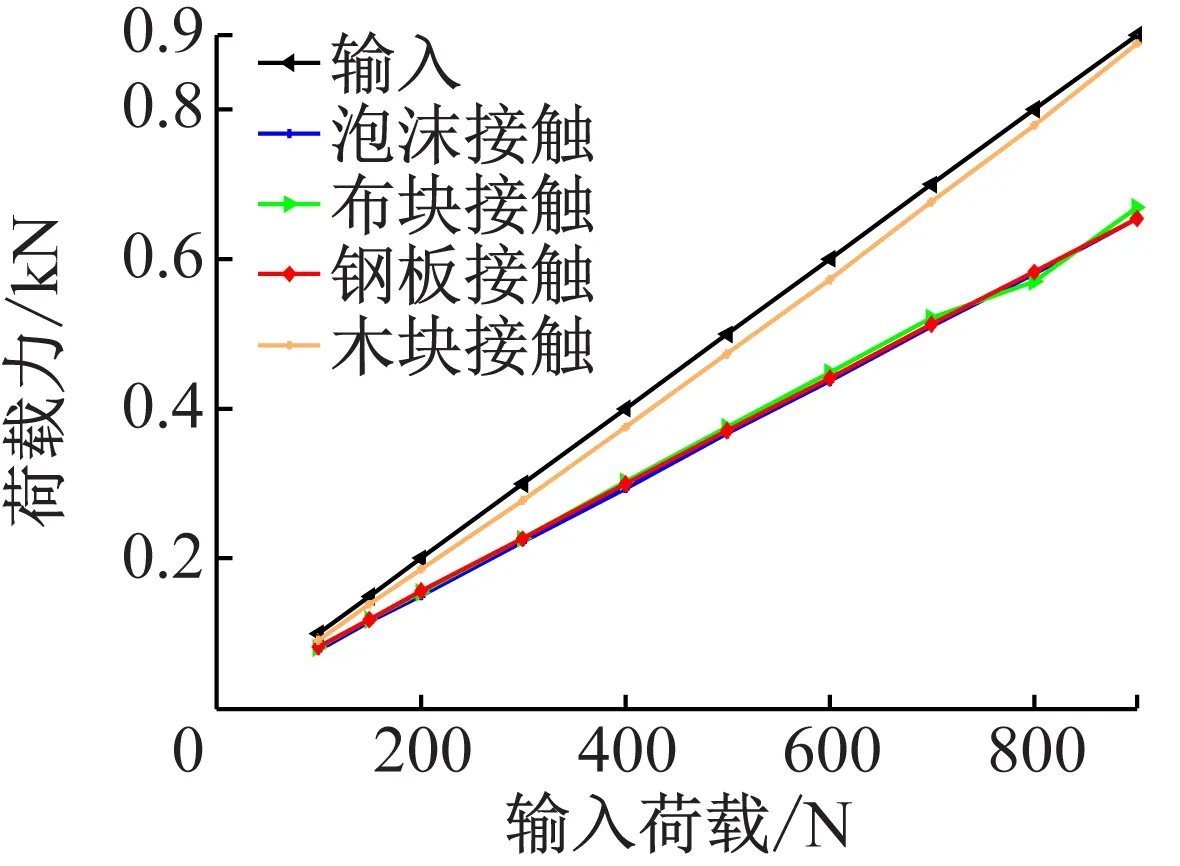

2.2 试验重复性

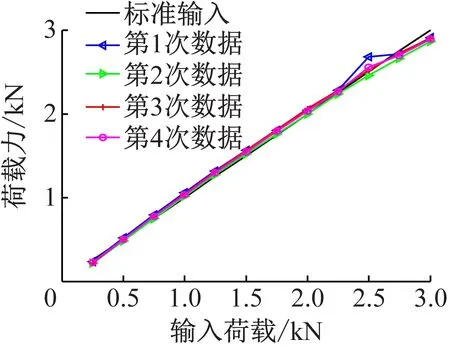

图8中横坐标表示真实值,纵坐标表示测量值,其中黑线表示测量值与真实值相等,黑线为直线且倾斜角为45°,测量值与真实值的关系曲线越趋向于倾斜角为45°的直线说明测量的结果越准确。4次实验测得的数据来自4种不同接触介质,最终得出测量值与真实值关系曲线。从图中可知,4次的测量结果基本在一条线上,说明测试系统测量的数据具有可重复性。

(a) 织物

(b) 木质

(c) 钢材

(d) 泡沫

2.3 接触介质对试验精度影响

在研究接触应力测量时,接触介质对于接触应力的分布是有很大影响的,本节对材料属性差异较大的4种薄板分别进行试验研究。

图9为标定文件建立时的接触材料与测量时的接触材料相同测量产生的误差和测量与真实值的对比。

(a) 织物

(b) 木板

(c) 钢板

(d) 泡沫

(a) 标准值与测量值相对误差

(b) 测量值与输入值对比

图9(a)为标准值与测量值相对误差图,横坐标表示外加荷载的真实值,纵坐标表示测量相对误差,而4种线的颜色表示4种不同的材料。蓝线表示钢板接触,绿线表示泡沫接触,红线表示布块接触,黑线表示木板接触,其中虚线表示超量程部分。图9(b)为外加荷载的输入值与试验测试值的对比图。

从图9可以看出,钢板接触的测量误差较大。泡沫接触和织物接触测量所得的误差小于钢板接触和木板接触的误差。分析可知是由于织物和泡沫刚度小于钢板和木板的刚度,所以对于刚度较小的材料接触误差相对较小。

2.4 接触面积对试验精度影响分析

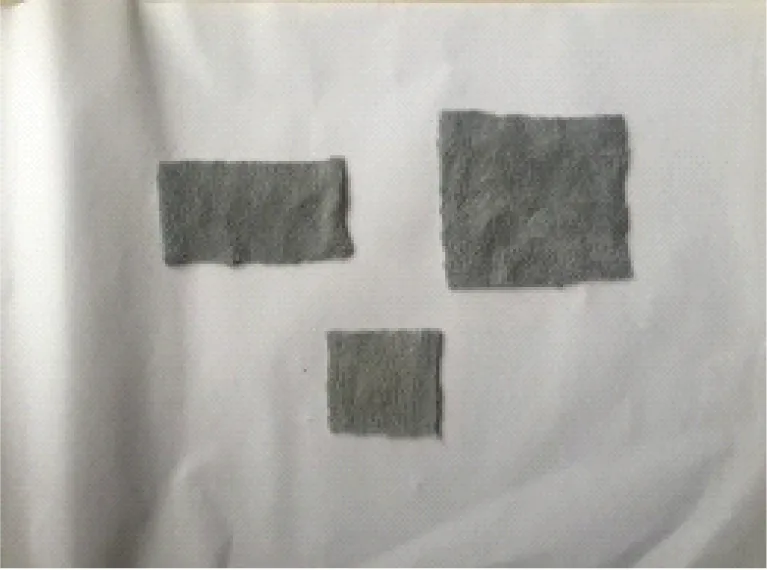

本节通过改变试验薄板的接触面积对测试精度进行研究,试验中测试的面积分别为75 mm×75 mm,75 mm×37.5 mm,37.5 mm×37.5 mm。图10是木板、织物、钢板和泡沫的3种不同面积的实物图。

图10 木板、织物、钢板和泡沫不同面积的实物图

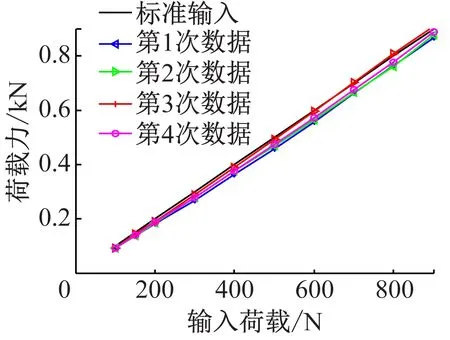

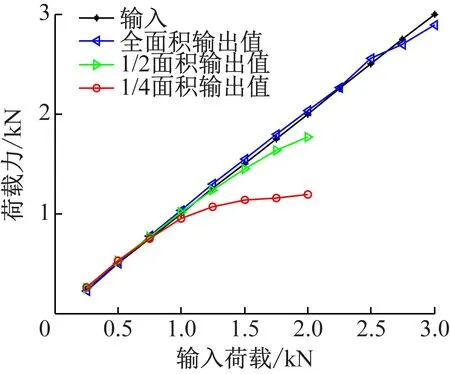

图11中,全面积表示75 mm×75 mm,1/2面积表示75 mm×37.5 mm,1/4面积表示37.5 mm×37.5 mm。

图11 织物接触面积变化合力值对比图

图11所示为测量织物接触时接触面积改变时接触应力分布测量系统测得的应力合力值与电子万能试验机荷载的对比图,横坐标表示试验机荷载值,纵坐标表示接触应力分布测量系统测得的应力合力值。

由图11可以看出,对于织物接触的应力测量,其应力合力值在面积变小时测量误差基本保持在5%以内,但是随着面积的减小,电子万能试验机荷载增大,误差也随之增大。同时在电子万能试验机荷载与输出值对比图中可以看出,在薄膜测量点的测量应力量程范围内,荷载与测量应力合力值所成的折线基本在斜率为1的直线上。因此对于织物的测量,面积改变并不会改变测量结果的准确性。

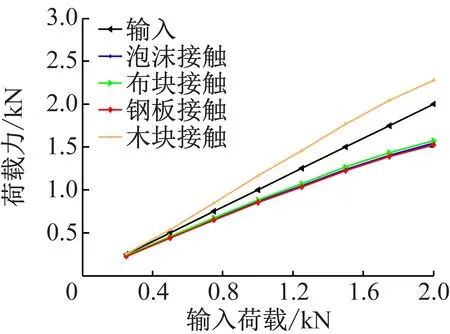

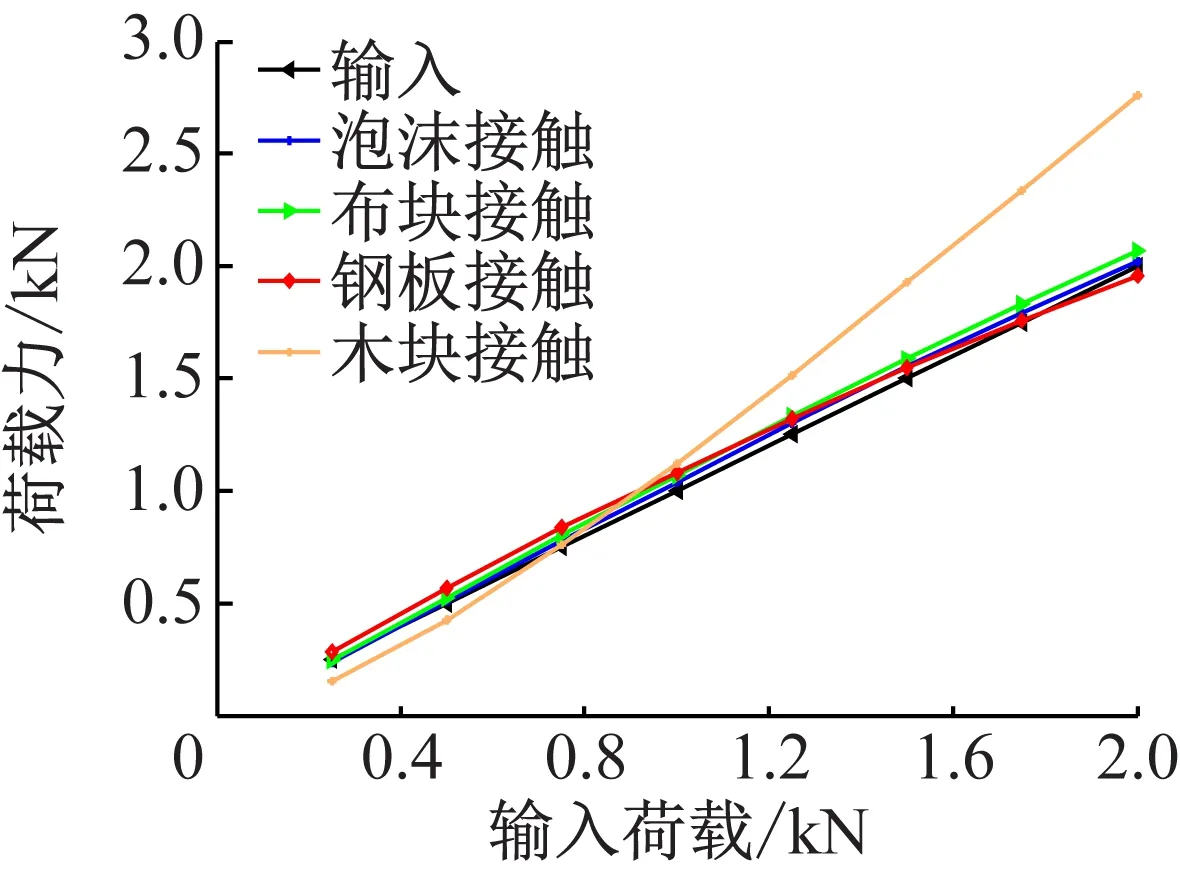

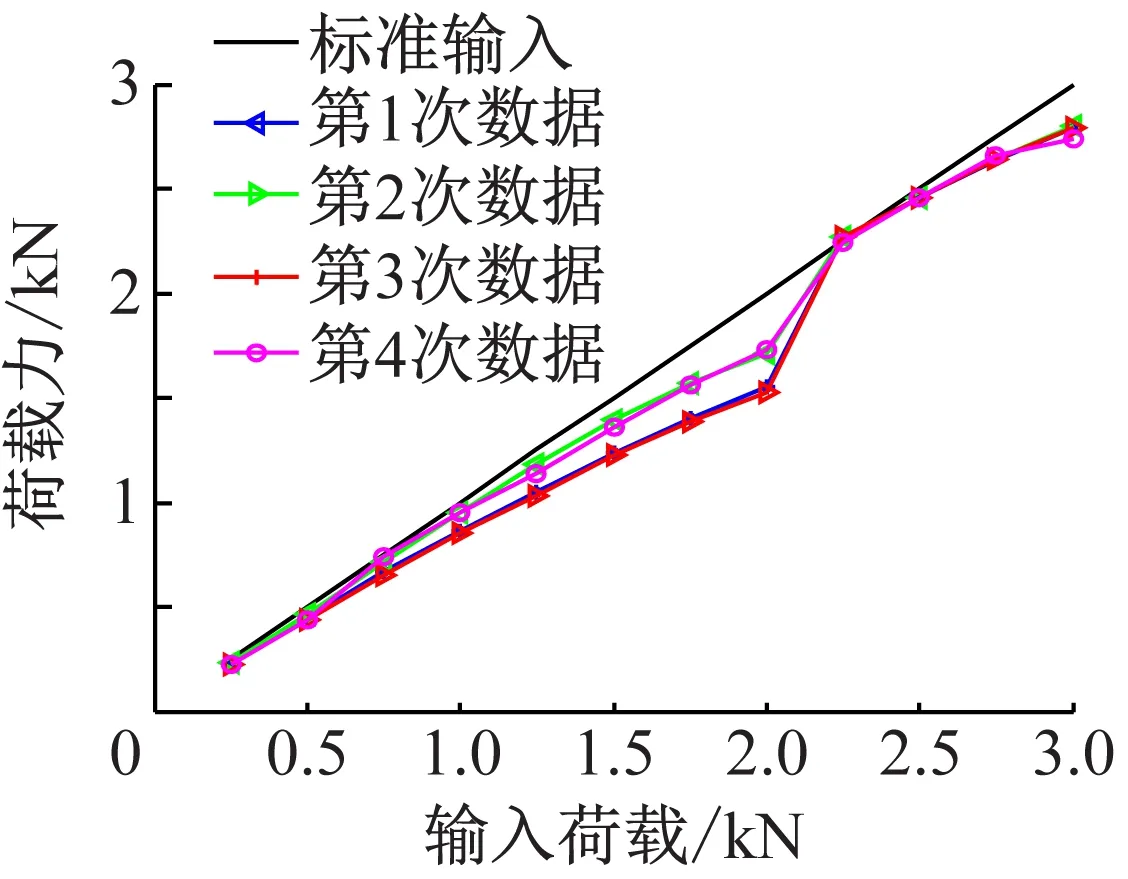

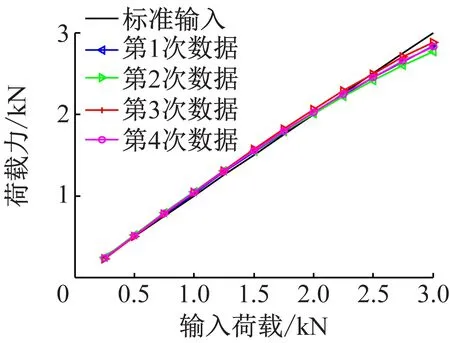

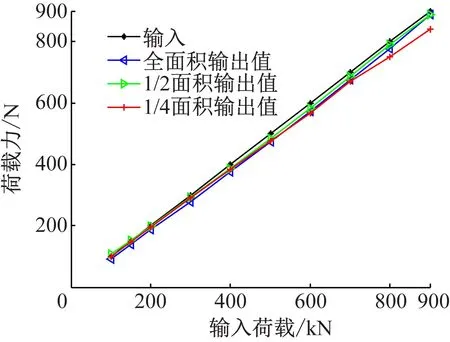

类似得出木板、泡沫和钢板接触面积变化时的输入载荷和总合力的对比图,如图12~14所示。

图12 木板接触面积变化合力值对比图

由图12可知,接触面积的改变并不会影响木板接触测量结果的误差,同时试验机荷载与接触应力分布测量系统测得的应力合力值很好的和斜率为1的直线重合,说明对于木板接触,接触面积的影响并不大。

由图13可以看出,薄膜上点的应力值未超过测量范围时,泡沫接触的测量结果误差能控制在10%以内,测量结果相对准确。从接触应力分布测量系统测得的应力合力值与电子万能试验机测得的荷载的对比图中也可以看出,在测量量程内测量值和输入荷载值所成的折线非常靠近斜率为1的直线说明对于泡沫接触,接触面积的影响并不大。

图13 泡沫接触面积变化合力值对比图

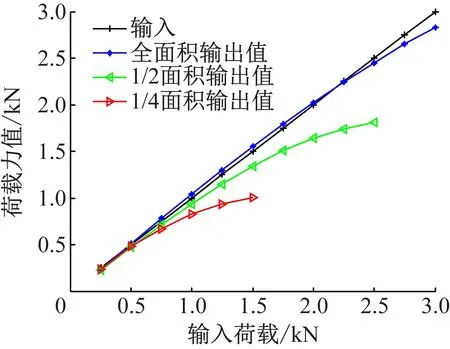

由图14分析钢板接触的应力分布,当薄膜上点的应力值未超过测量范围时,即使面积改变了,测量结果的误差也能保持在10%以内,说明对于钢板接触,接触面积的影响也不是很大。

4)网络通信、图形绘制等函数大部分是在Windows API或MFC基础上自行编写,增加了编程调试时间,也影响了不同设计者间的协作,从而降低软件开发效率。

图14 钢板接触面积变化合力值对比图

但是从图中可以看出,测量的力值范围很小,分析得知主要是因为钢板的刚度相对较大,导致接触测量时容易产生应力集中的现象,会使得部分点的应力值超过测量范围,使测量结果不准确。从接触应力分布测量系统测得的应力合力值与电子万能试验机测得的荷载值的对比图中也能看到钢板接触测量力值范围小的特点,薄膜上很多点的应力值容易超过测量范围,这也是钢板接触的局限所在。

3 结 论

根据以上分析,可以得出以下结论:

(1) 薄膜应力分布测量时,在测量之前根据需要建立标定文件,根据不同的测试环境,采用对应的标定,再进行测量。

(2) 测量时可以先测得初始值,再用多个校准文件分别提取数据,再取平均值,就能减小由于校准文件原因产生的误差,从而提高测量精度。

(3) 接触材料对测量精度有影响,刚度大的材料测量的误差较大。由于刚度大的材料容易出现应力集中,容易使接触部分力分布不均匀,接触越不均匀误差就大。

(4) 接触面积的大小并不会影响测量误差,所以薄膜可以测量不同面积的接触,但是接触面积越小薄膜所能测量的合外力越小。同时接触面积不能过于小,面积太小容易导致应力过大损坏薄膜。

参考文献(References):

[2] 王菲露. 基于神经网络方法的三维力柔性触觉传感器阵列解耦研究[D].合肥:中国科学技术大学,2014.

[3] 兰志文, 林新鹏, 吕 超,等. 预紧力变化对高强螺栓摩擦型连接板应变分布的影响[J]. 南昌大学学报(工科版), 2017, 39(1):43-49.

[4] 李伟光. 汽车发动机缸体缸盖结合面密封性研究[D].西安:长安大学,2015.

[5] 王长磊. 应用T-Scan系统结合肌电图调(牙合)治疗肌筋膜疼痛综合征1例[D].济南:山东大学,2008.

[6] 李 平,胡晓阳,周崇阳. T-ScanⅡ咬合分析系统在修复临床中的应用[J]. 中国医药导报,2011(18):17-20.

[7] 兰志文, 吕 超, 李爱民,等. 包含宽高比系数的薄板基底接触应力分布模型[J]. 南昌大学学报(工科版), 2017, 39(2):128-133.

[8] Johnson.接触力学[M].徐秉业译.北京:北京高等教育出版社,1992

[9] 吴承伟. 粗糙表面接触研究进展[J]. 力学进展,1991(1):96-108.

[10] 金观昌,于 淼. 压电薄膜压力分布计算机测试系统研究[J]. 清华大学学报(自然科学版),1998(2):23-26.

[11] 胡 涛. 压电薄膜压力分布计算机测试系统研究[J]. 计算机测量与控制,2005(9):897-899.

[12] Lee C K. Theory of Laminated piezoelectric plates for the design of distributed sensors actuators[J].J AcoustSoc Am. 1990,87(3);1144-1158.

[13] Rathod V T, Mahapatra D R, Jain, A,etal. Characterization of a large-area PVDF thin film for electro-mechanical and ultrasonic sensing applications[J].Sensors and Actuators A-Physical, 2010,163(1):164-171.