整车后桥异常噪声分析与优化

2018-05-21张伟龙邬忠永丁保安李秀山

张伟龙 ,邬忠永 ,丁保安 ,郭 彬 ,李秀山

(1.内燃机可靠性国家重点实验室,山东 潍坊261000;2.潍柴动力股份有限公司,山东 潍坊 261000)

现代社会消费者对汽车性能及舒适性要求很高,噪声与振动问题越来越突出[1]。机械噪声是工业的产物,噪声不仅妨碍机械技术的进步,而且影响着人类的身心健康,齿轮是产生噪声的主要机器零件[2],且研究较多。它能引起听力、神经系统、消化系统等多种疾病,分散注意力,使工作效率下降,因此研究结构件辐射噪声非常重要,但相关研究仅限于理论研究,未将研究成果应用到实际故障解决中。

本文对后桥噪声产生机理和特性进行了分析,并通过NVH试验及频谱分析及滤波回放的Sound analysis方法对后桥噪声进行了分析,并提出优化方向,有效地优化了整车噪声,从而为解决后桥噪声异常问题提供了可借鉴的方法。

1 齿轮噪声产生机理

齿轮噪声包括低频噪声和高频噪声。人的听觉对低频感受不太灵敏,此种噪声杂乱无章,没有规律[3]。齿轮噪声主要是高频噪声,其产生原因一方面是基节偏差,在齿轮分离和啮合时,齿轮每转一齿,主动齿轮和从动齿轮之间会产生一次撞击;另一方面是齿形误差,在同样误差量下,中凹齿轮噪声比鼓形齿大。

2 后桥异常噪声案例分析

2.1问题描述

某商用车在中高转速时,出现整车噪声大问题,且车速越高问题越严重,异响噪声主观感受为“尖锐”的声音,严重影响了乘客舒适性。

2.2试验分析

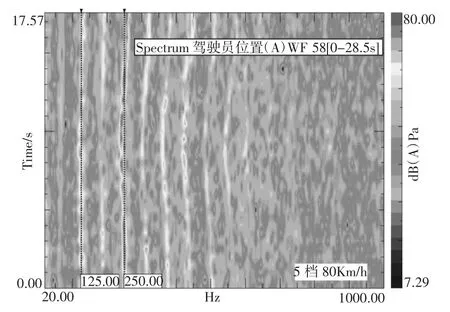

首先进行了行驶工况整车车内噪声和传动系振动试验。其中图1~图4分别为5档80 km/h、6档80 km/h、5档90 km/h和6档90 km/h驾驶员耳旁噪声ColorMap图,表1为不同档位和车速时车内异响噪声频率。

图15 档80km/h驾驶员耳旁噪声Colormap图

图26 档80km/h驾驶员耳旁噪声Colormap图

图35 档90km/h驾驶员耳旁噪声Colormap图

图46 档90km/h驾驶员耳旁噪声Colormap图

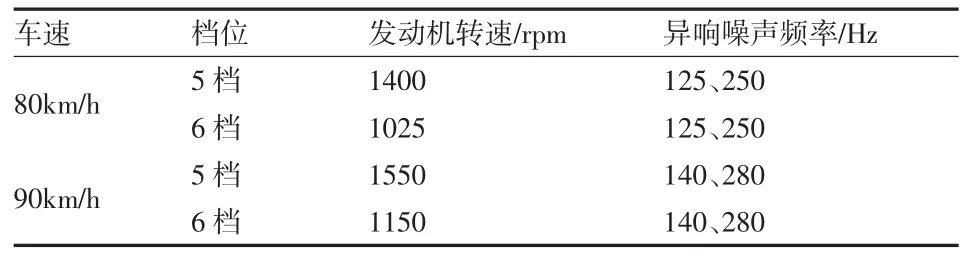

表1 不同档位和车速时车内异响噪声频率

由以上数据可知,异响噪声的频率与车速相关,与发动机转速无关。

在车内座椅及传动轴与后桥连接处发现与异响噪声相同频谱的振动信号,发动机上没有。图5~图6为5档80 km/h时传动轴后端、座椅、发动机测点的振动频谱。

图55 档80km/h传动轴后端振动Colormap图

图65 档80km/h座椅振动Colormap图

图75 档80km/h发动机测点振动Colormap图

如上图所示,异响噪声的频率与车速相关,与发动机转速无关,以及发动机上没有异常振动信号,因而可以确定异响噪声与发动机无关。排除发动机后,与车速相关的旋转部件就只有传动轴、主减速、前后桥及轮胎。表2为5档80 km/h传动系统主要零部件的激振频率。

表25 档80km/h传动系统主要零部件的激振频率

对于传动轴和轮胎来说,其激振主要是1阶、2阶激振。5档80 km/h时,传动轴的1阶激振频率为1 400/60=23.3 Hz,2阶激振频率为46.6 Hz;后桥速比为3.56,因而轮胎的1阶激振频率为23/3.56=6.5 Hz,2阶激振频率为13 Hz.因而基本可以排除传动轴及轮胎的问题。

主减速器输入齿轮的齿数为11,5档80 km/h时,其啮合频率为23.3×11=256.3 Hz,与异响噪声的频谱一致。同时传动轴与后桥连接处的异常振动信号明显,判定主减速器为的异响噪声的激励源。

2.3优化措施及效果验证

2.3.1优化措施

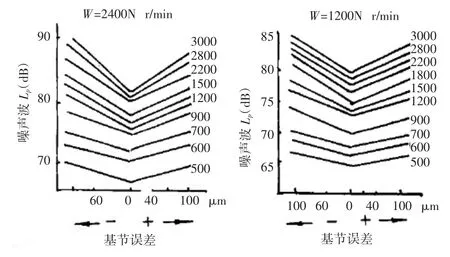

根据齿轮啮合噪声产生的机理分析,齿轮运转过程中主要是由于轮齿在啮合过程中产生“节线冲力”和“啮合冲力”所激起的。齿轮精度对齿轮噪声的影响极大,减低齿轮噪声的第一个措施就是提高齿轮精度。对于齿距误差,图8为各轮齿在不同的基节误差时噪声的情况[4]。

图8 齿距误差对噪声的影响

由于整车是成熟车型,不宜对其进行较大改动,且耗费时间较长。在保证齿轮类型、参数和结构形状不变前提下,调整齿轮啮合齿距容易实现,是一种低成本很有效的方法。

2.3.2效果验证

调整后桥齿轮啮合距离,重新装机后对整车进行NVH试验,试验工况与优化前相同。其中图9为优化前后5档80 km/h工况驾驶员噪声Overall Level对比曲线,图10为优化前后5档80 km/h驾驶员耳旁噪声ColorMap对比图,图11为优化前后5档80 km/h驾驶员噪声1/3倍频程对比图。

图9 优化前后5档80km/h驾驶员噪声Overall Level对比曲线

图10 优化前后5档80km/h驾驶员噪声ColorMap对比图

图11 优化前后5档80km/h驾驶员噪声1/3倍频程对比图

如图9~图11所示,在5档80 km/h工况下,优化后驾驶员噪声降低2~3 dB(A),噪声大问题解决。优化后5档80 km/h工况下驾驶员噪声主要频率125 Hz和250 Hz声压明显减弱,250 Hz中心频率(1/3倍频程)处对应的噪声值降低了3 dB(A)左右。

3 结束语

本文首先对齿轮噪声产生机理和特性进行了分析,然后针对某长途客车整车噪声大故障为例,通过NVH试验及声诊断分析手段,确定了后桥齿轮噪声为整车异常噪声主要噪声源,并采用了优化后桥齿轮噪声便利的途径:通过调整齿轮间隙,降低齿形误差、齿面粗糙度和齿面误差对噪声的影响。优化后试验结果表明,驾驶员噪声降低2~3 dB(A),不仅降低了噪声值,而且整车异响消失,声品质也明显提升,从而验证了分析方法的正确性及控制方法的有效性。

参考文献:

[1]庞 剑,谌 刚,何 华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[2]韩香丽.齿轮噪声之探究[J].山西机械,2010,9(3):28-30.

[3]刘长付.摩托车齿轮精度与噪声[J].山东农机,2000(5):11-12.

[4]朱 革,彭东林,张兴红,等.齿轮振动噪声分析及控制[J].齿轮设计与加工,2002(10):48-51.