LGB38MnV钢连续冷却转变曲线及组织研究

2018-05-21刘升旭黄勤芳覃秀凤赵艳君曾建民

刘升旭,黄勤芳,覃秀凤,程 艳,赵艳君,曾建民

(1.广西职业技术学院,广西 南宁530000;2.广西大学,广西 南宁530000)

0 前言

能源问题不仅是影响工业生产的重要因素,更是整个人类社会可持续发展的核心问题,为缓解能源压力,节约制造成本,各国相继研发出不采用调质处理,又能达到使用要求的结构钢。这种钢是在碳素结构钢或低合金钢中加入微合金元素,使之在轧制或锻造状态下就具有良好的综合力学性能[1],用来取代调质钢。早期的微合金非调质钢主要是铁素体和珠光体组织,是通过添加Mn及微量合金元素,控制轧制后在极慢的冷速下冷却,不经调质处理,即能达到力学性能要求的钢种[2,3]。为了改善非调质钢的韧性,贝氏体和马氏体型非调质钢相继问世。贝氏体型非调质钢既具有较高的强度,又有良好的低温韧性,可用来替代Cr-Mo合金结构钢,制造汽车前梁等部件。我国学者采用锻后空冷的方法,开发出具有良好强韧配合的贝氏体钢[4]。利用细晶强化原理,制备出超细晶高强度贝氏体钢[5]。此外,有很多学者对贝氏体非调质钢的疲劳性能进行了研究,包括微观组织与疲劳性能关系的研究[6,7],提出采用微合金化的方法来提高疲劳强度[8]。随着钢材使用性能的不断提高,原有的铁素体—珠光体型非调质钢很难满足高韧性的要求,对马氏体进行强化的高强度非调质钢成为一个新的研究趋势[9-13]。

钢铁材料的CCT曲线能够系统地表达过冷奥氏体在连续冷却过程中发生的相变,这就为研究非调质钢的过程提供了相变理论依据,对实际生产有着重要的指导作用[14]。

1 实验材料与方法

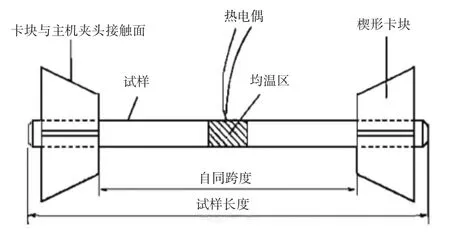

利用Gleeble-3500热模拟机测量LGB38MnV钢CCT曲线时,试样尺寸为16 mm×71 mm的圆棒,在电火花线切割机上进行加工,要求试样表面光滑且两端面平行。试样的自由跨度为10 mm,在试样的中心位置焊接热电偶,装夹示意图如图1.所用设备是DSI公司配备的微型焊接机,采用K型热电偶。为达到最佳焊接效果,将焊丝沿45°角方向剪掉一段,焊接电压为33 V.

图1 CCT曲线试样装夹示意图

根据膨胀法测相变的原理可知,本实验需采用Dilatometer膨胀仪测量试样在加热和冷却过程中的膨胀量变化曲线,从而确定对应的相变温度。利用CCT软件,以温度为纵坐标,时间对数为横坐标,将同种相转变的起始温度点和终止温度点连成圆滑曲线,获得CCT曲线。

2 实验结果与分析

2.1 CCT曲线的绘制

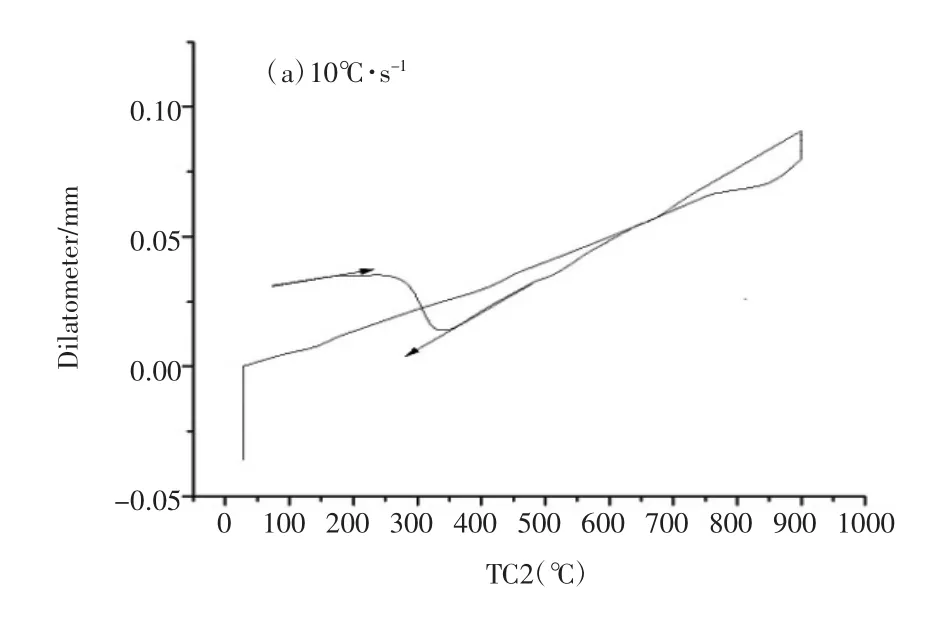

相转变点测量试验所得到的膨胀曲线如图2所示,由于所用夹具系统内部摩擦力较大,采样频率偏大,导致所得膨胀量随温度变化曲线产生波动,但整体趋势明显,并不影响相变点的测量。从膨胀曲线上可以看出:加热过程中膨胀量由0逐渐增加,最大膨胀量为0.07 526 mm;保温过程中膨胀量几乎不变;冷却阶段,膨胀量从最大值逐渐减小到0.01 150 mm,加热和冷却阶段均出现两个拐点。采用切线法确定曲线开始变化的拐点,即为相转变点。测得的Ac1、Ac3、Ar3和Ar1值分别为 733℃、853℃、794℃和589℃.本实验选取的奥氏体化温度为900℃,高于这四个温度。见图2.

图2 测量相变点的膨胀曲线

图3为实验钢在不同冷速下的膨胀曲线,采用切线法可测得LGB38MnV钢在不同冷速下的相转变点。其中马氏体转变的温度开始点在350℃左右,贝氏体转变温度开始点在400℃左右,珠光体转变温度开始点在600℃左右。

(续下图)

(接上图)

图3 不同冷速下LGB38MnV钢的膨胀曲线

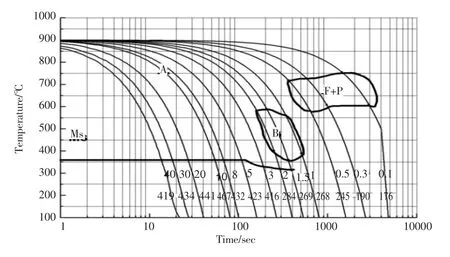

利用CCT软件,以温度为纵坐标,时间对数为横坐标,将同种相转变的起始温度点和终止温度点连成曲线,获得CCT曲线。冷却曲线最下端的数字为试验钢在该速度下冷却后的维氏硬度(HV)。

图4为LGB38MnV钢的静态CCT曲线,其中Ms代表马氏体转变的起始点,A、F、P、B分别代表奥氏体、铁素体、珠光体和贝氏体。从图中可以看出:试验钢的CCT曲线中出现了高温转变区、中温转变区和低温转变区,对应的产物分别是铁素体+珠光体、贝氏体和马氏体,但在文献[14]中,所测得38MnVS钢的CCT曲线中铁素体转变和珠光体转发生在两个不同的相转变区内,并且所得各转变区彼此相连,而本文得到的CCT曲线中,铁素体与珠光体转变在同一个相变区域内,高温、中温、低温三个转变区彼此分离,呈现不连续状态,这是由于铁素体与珠光体转变温度相近,在冷却膨胀曲线上未测出铁素体转变的拐点,同时,由于强碳化物形成元素V的存在,形成VC,固溶在奥氏体中,增加了过冷奥氏体的稳定性,推迟珠光体转变,使其转变区域明显右移。铁素体和珠光体转变的临界冷却速度为1℃·s-1,低于这个冷速会得到铁素体+珠光体组织;在1°C·s-1~2℃·s-1范围内冷却时,会得到贝氏体组织;冷速大于3℃·s-1时,得到马氏体组织。

图4 LGB38MnV钢的静态CCT曲线

此外,从该试验钢的CCT曲线上也可看出冷速对转变产物硬度的影响。从整体上看,随着冷却速度的提高,转变后产物的硬度不断增大,这和组织密切相关。但是在30℃·s-1和40℃·s-1的速度下冷却时,组织的硬度出现了突变,低于高温转变区内其他冷速下的硬度。

2.2不同冷速下的组织分析

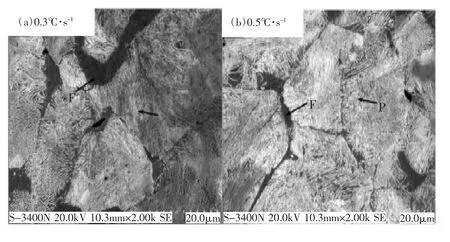

图5为LGB38MnV钢在不同冷速下转变产物的扫描电镜组织照片,冷速小于1℃·s-1时,转变后产物为铁素体+珠光体组织。

(1)冷速小于1℃·s-1.如图5所示,黑色区域为先共析铁素体,呈块状,而在珠光体区域中,黑色和白色层片状组织分别为铁素体和渗碳体。从组织照片中还可以清楚的看出原奥氏体晶界的痕迹,在一个奥氏体晶粒内,可以形成几个珠光体团,这些珠光体团是由若干大致平行的片状铁素体与渗碳体组成。试验钢在0.5℃·s-1的速度下冷却时,得到的铁素体数量明显比0.3℃·s-1时的少,在两个速度下产生的铁素体均沿着原奥氏体晶界处生长。

图5 冷速小于1°C·s-1的扫描显微组织

(2)冷速为 1~2 ℃·s-1.如图 6所示,在图(a)和(b)中,分别为1℃·s-1和1.5℃·s-1时冷却的转变组织,所得到的产物主要是沿原奥氏体晶界生长的长条状铁素体、少量块状铁素体和羽毛状的上贝氏体,同样可以看出铁素体沿奥氏体晶界生长,但铁素体的含量较冷速小于1℃·s-1时的少很多,在这个区间内未出现马氏体组织。

图6 冷速为1~2℃·s-1的扫描显微组织

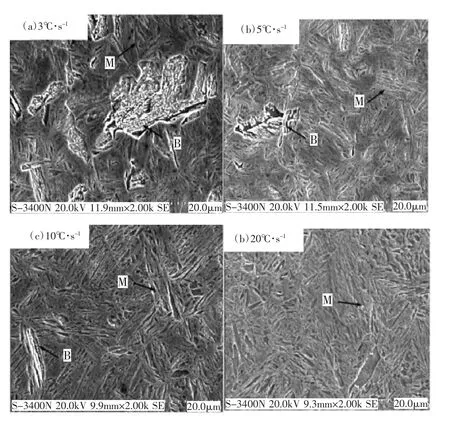

(3)冷速大于2℃·s-1.如图7所示,当试验钢在3℃·s-1~10℃·s-1之间冷却时,得到的组织为板条状马氏体和羽毛状上贝氏体组织,随着冷速的增大,贝氏体的数量急剧较少,而马氏体的数量逐渐增多,如图(a)~(c)。当冷速大于等于 20 ℃·s-1时,只能看到马氏体组织,贝氏体组织全部消失,如图(d)。

图7 冷速大于2℃·s-1的扫描显微组织

3 结论

(1)LGB38MnV钢的CCT曲线中出现了高温转变区、中温转变区和低温转变区,其产物分别是铁素体+珠光体,贝氏体和马氏体。珠光体组织转变的临界冷却速度为1℃·s-1,冷速介于1℃·s-1到2℃·s-1时,出现贝氏体组织,当冷速大于2℃·s-1时,开始出现马氏体组织。

(2)随着冷却速度的提高,LGB38MnV钢转变组织的硬度逐渐增大,但在30℃·s-1和40℃·s-1的速度下冷却时,组织的硬度出现了突变。

(3)LGB38MnV钢在小于1℃·s-1的速度下冷却时,其产物为块状铁素体和层片状珠光体组织;在1℃·s-1~2℃·s-1之间的速度下冷却,得到针状铁素体、块状铁素体和羽毛状上贝氏体组织;当冷速大于2℃·s-1时,开始出现板条状马氏体组织,冷速高于20℃·s-1时,产物为全部马氏体组织。

参考文献:

[1]董成鹏,任海鹏,金同哲,等.微合金非调质钢[M].北京:冶金工业出版社,2000:3-23,33-38.

[2]陈思联,林 军,戴观文.晶内铁素体型高强韧性微合金非调质钢的进展[J].特殊钢,2005,26(3):35-38.

[3]Zhou B.,Shen Y.,Tan L.,et al.Research on a New Pro cess of the Non-quenched and Tempered Steel with High Strength and High Toughness[J].Physics Procedia,2013,50(0):25-31.

[4]席光兰,马 勤.贝氏体钢的研究现状和发展展望[J].材料导报,2006,20(04):78-81.

[5]苑少强,王振良,褚祥治.贝氏体组织的弛豫细化[J].金属热处理,2005,30(04):42-45.

[6]胡芳忠.中碳贝氏体型非调质钢的组织及疲劳破坏行为的研究[D].昆明:昆明理工大学,2013.

[7]邹海兆.F45MnVS钢热变形行为及组织性能研究[D].马鞍山:安徽工业大学,2017.

[8]查小琴,惠卫军,雍岐龙,等.微观组织对中碳微合金非调质钢疲劳性能的影响[J].金属热处理,2007,32(06):92-95.

[9]李炜新.低碳马氏体非调质钢中残余奥氏体的研究[J].热加工工艺,2010,39(10):80-82.

[10]戎咏华,徐祖耀,张 梅,等.低碳马氏体型非调质钢在汽车工业中的应用[J].机械工程材料,2001,25(12):1-4.

[11]汤淑云.高强低碳马氏体型非调质钢的研究[D].天津:河北工业大学,2006.

[12]朱茂华,王福明,文学荣,等.Nb-V微合金中碳非调质钢CCT曲线的测定与分析[J].金属热处理,2017,48(8):20-24.

[13]汤淑云,王瑞祥,彭会芬,等.低碳马氏体型非调质钢的研究[J].河北工业大学学报,2006,35(01):12-16.

[14]刘 攀.微合金非调质钢基础理论及应用技术研究[D].昆明:昆明理工大学,2012.