基于CFD的卡车机舱热环境分析与控制

2018-05-21韦尚军韦以文唐荣江陆增俊

韦尚军 ,韦以文 ,唐荣江 ,2,陆增俊

(1.东风柳州汽车有限公司,商用车技术中心,广西 柳州545005;2.桂林电子科技大学,机电工程学院,广西 桂林541004)

0 引言

随着社会不断发展和科技不断进步,人们对驾乘舒适性的要求日益提高,而大功率发动机的升级与使用恶化了汽车发动机舱热环境,影响了驾驶室热舒适性。计算流体力学(CFD)是一种用计算机模拟流体流动、传热及相关传递现象的系统分析方法和工具,在热舒适性研究方面取得广泛应用[1]。目前,欧美、日本等汽车工业发达的国家对CFD应用研究处于领先水平,国内也在汽车领域逐步普及应用推广。通过数值模拟分析,可不受环境和试验场地等因素制约限制,迅速了解产品特性,在汽车设计开发早期发现产品问题,并进行优化与改进,从而提升产品质量,减少售后问题[2,3]。

针对客户反馈的某型长头卡车驾驶室地板过热问题,本文通过建模后使用CFD软件对发动机舱温度场进行仿真分析,找出驾驶室底地板温度高的主要原因,确定了热源热害的影响程度及范围,提出热防护方案,并通过仿真和试验测试验证防护方案的实际效果。

1 理论基础

汽车发动机舱中流场内的气体运动可视为流体的湍流流动,它是一种无规律的流体流动状态,具有很高的复杂性。目前的设计手段和模拟设备只能采用数值模拟的方式仿真模拟一些形态简单的湍流现象。考虑精确性和计算效率,应用最多的就是k-ε模型,该模型引入了关于湍流动能和湍流动能耗散ε的方程[4]。

湍流动能k方程:

湍流动能耗散ε方程:

式中:Gb为气流引起的湍流动能;Gk表示速度梯度引起的湍流动能;YM为湍流脉动膨胀对总的耗散率的影响;ε为湍流动能耗散率;μ为湍流有效黏性系数;ρ为空气密度;G1ε和 G2ε为参考常数,取 G1ε=1.44 和G2ε=1.92;Sε为区域源系数[5];σk和 σε分别为湍流动能及其耗散率的湍流普朗特数,常数取值 σk=1.0,σε=1.3.

汽车发动机舱热环境影响主要包括通过热对流和热辐射两种方式,热源主要是发动机驱动系统和排气系统。依据牛顿冷却公式,相对运动的流体与接触的温度不同的固体壁面之间,流体会从温度高的一方传导。

热对流方程:

式中:Q为对流换热热量(W);A为与流体接触壁面面积(m2),又叫换热面积;tw为固体表面温度;tf为环境温度。

如果辐射换热跟对流和导热传热处于相同数量级时需考虑辐射。

式中:Q为热辐射力;ε为辐射率;tw为表面温度;tf为环境温度。其中辐射系数σ是黑体辐射常数[1],为 5.6704 × 10-8W/(m2·K4).

2 模型建立与仿真分析

2.1模型建立及边界条件设定

建立一个包含车身、动力总成、冷却总成、进排气及驾驶室底板等各大系统的汽车机舱简化模型,保持零部件的表面特征,见图1.将数模导入CFD软件,采用多面体网格对数模进行划分,在进气格栅、线束区域进行局部加密,以提高收敛性和计算精度,总网格数量为2 236万。

图1 机舱简化数模

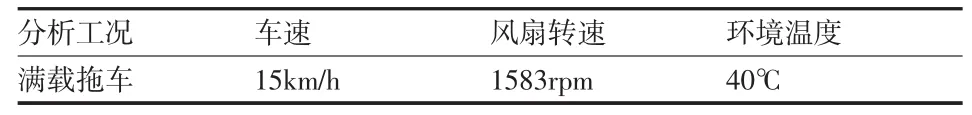

本次计算采用速度入口,压力出口和壁面三种流动边界条件。整个流体计算区域分别设置为5倍车长,3倍车宽和4倍车高,如图2所示。并按表1设置计算初始边界参数。

图2 整车三维计算区域

表1 初始边界参数

2.2仿真分析及试验结果对比

采用汽车输出扭矩与发热量最大的工况进行模拟仿真,即模拟卡车满载拖车行驶工况,得到驾驶室底地板表面排气管正上方的温度分布,如图3所示。图中可以看到排气管温度可以达到500多度,而排气管正上方的驾驶室底部区域受到排气管高温辐射的影响,温度也在53℃以上。

图3 机舱驾驶室底地板温度云图

为了找出原因并验证仿真结果正确性,本文通过实车测试进行验证,即在实车机舱内布置6个温度测点,进行摸底测试,测试图如图4所示。通过测试和仿真进行对比得到6个测点与计算值的差异,如表2所示。

图4 机舱驾驶室底板实测图

表2 测试值与模拟仿真值对比

从表2可知,位于排气正上方的①②③⑥号测点的实测温度较其他测点更高,都在60℃以上,因而排气系统散热是导致驾驶室地板和档位处过热的重要原因。同时,6个测点的实测温度与仿真温度误差都在5%以内,仿真结果满足精度要求,可用于指导理论论证和方案整改,从而实现减少试验次数,提高效率,降低成本的目的。

2.3机舱热环境控制

上述仿真结果表明,排气系统热源布置是影响驾驶室底钣金地板过热的主要因素。针对该问题,本文拟采用在热源表面增加隔热材料的措施对机舱热环境进行控制,从而阻断热传递路径,减少热辐射对驾驶室的影响。

在前面建立的机舱模型排气管平滑段表面增加隔热材料层。材料介质为玄武岩纤维,厚度为5 mm.仿真过程中以等效热阻方式替代,进行分析计算,如图5所示。

图5 排气隔热后温度云图

如图5仿真温度云图所示,在排气管表面增加隔热材料后,排气管表面和驾驶室底钣金表面温度明显下降,其中地板最高温度点①号测点表面温度值为58.7℃,相对于优化前仿真值降低12.8℃,降温效果明显。由此说明对热源表面采取隔热措施,可以有效降低热传递与热辐射。

3 方案验证

3.1测试方案

为了验证上述仿真方案的实际改善效果,在某试验车的排气管平滑段增加隔热护套,隔热套是一种由玄武岩纤维、玻纤无纺布和玻纤硅纺布三种材料组成的三层结构,如图6所示。完成隔热措施后进行重载工况下的拖车试验,同时对①号测点的表面温度进行测试,测试过程见图7所示。

图6 隔热层结构图

图7 排气隔热后实车测试

3.2测试结果

增加隔热护套后,驾驶室地板的①号测点实测结果如表3所示。从表中可见增加隔热护套后的表面测试温度为57.1℃,而未加护套前的同一测点温度为69.4℃,降低了12.3℃.该测试结果也验证了仿真结果的有效性。结果表明此次改进措施显著降低了排气系统热源表面温度,抑制了热辐射,达到改善效果。

表3 改善前后实测温度对比汇总

4 结论

(1)应用数值模拟方法,对商用车机舱进行温度场分析,得出排气热源是造成驾驶室地板过热的主要原因,仿真分析与实测结果基本吻合,表明CFD数值模拟分析方法具有可靠性,可指导方案优化,替代部分后续试验验证,提高汽车设计效率。

(2)通过进行实车试验,驾驶室地板温度明显降低,证明了在热源表面增加隔热措施的有效性与必要性,对汽车零部件热保护、驾驶室热环境改善都有良好效果,对提高汽车产品质量,具有重要工程应用价值。

参考文献:

[1]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

[2]肖国权,杨志刚,张万平.汽车热管理系统共轭换热仿真[J].系统仿真学报,2010,22(7):1733-1736.

[3]姚仲鹏,王新国 .车辆冷却传热[M].北京:北京理工大学出版社,2001.

[4]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[5]谢 暴,陶其铭.基于CFD的汽车发动机舱热管理及优化[J].汽车安全与节能学报,2016,7(1):115-122.