龙门式复合材料自动铺丝机研发设计

2018-05-21侯玉婷马淑春

支 勉,侯玉婷,马淑春

(保定标正机床有限责任公司,河北 保定071000)

先进复合材料具有高比强度、抗疲劳、耐腐蚀、设计制造一体化的特点,复合材料自动铺放设备主要由欧美国家生产,西班牙M.TORRES公司,美国CINCINNATI,INGERSOLL,法国 FOREST-LINE 等生产。复合材料构件生产主要有自动缠绕机、自动铺带机、自动铺丝机等制造技术。其中自动铺丝机主要用于形状复杂曲面型构件的铺放制造,如飞机机身、尾锥,以及S型进气道等复杂构件的整体制造,而该类设备在中国尚属空白。按照国家科技重大专项“航空复合材料构件自动铺丝头设备开发及应用”要求,设计一款龙门式复合材料自动铺丝设备尤为迫切。

1 龙门式复合材料自动铺丝机床的结构形式及相关计算

龙门式复合材料自动铺丝机是国内首台纱架与铺丝头一体式的碳纤维自动铺丝设备,可满足成型负曲面最小曲率半径为150 mm,正曲面最小曲率半径为20 mm;纤维铺丝速度0~30 m/min;根据复合材料构件CAD数模生成铺丝轨迹,具有后置处理、避碰干涉检验和离线加工仿真功能。丝束间隙均匀、公差±0.5 mm.

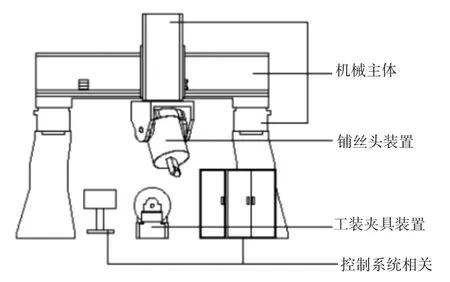

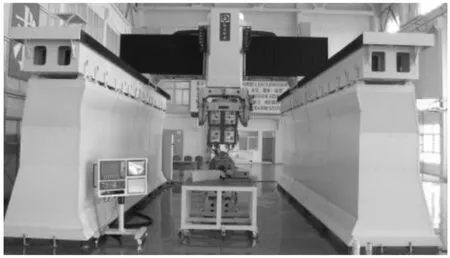

该设备包括机械主体、控制系统、纱架和自动铺丝头装置;工装夹具装置由四大部分组成,共有X、Y、Z、A、C、C12、E 七个轴。纱架和铺丝头固定在 A、C、C12轴回转装置中,机床带动铺丝头完成丝束对芯模的铺放工作。整个过程可实现七轴的同步联动,确保铺丝过程的连续性。整体结构及外形如图1、图2所示。

图1 整机结构图

图2 整机外形图

1.1关于X坐标推力计算

在水平方向移动时,电机所要克服的力包括加速力、摩擦力以及铺丝力。

设定:

X坐标驱动重量M:12.5 t(整个横梁移动部件)

空载快速移动速度Vx:30 m/min

最大加速度初步设定为ax:1 m/s2

在水平移动情况下:

Fax=max(加速力)

Ffx= μmg(摩擦力)

Fbx=1 000 N(铺丝力)

其中μ取0.05

所以总受力:

由于铺丝是连续工作,故整个过程所承受的最大力是加速时的力。

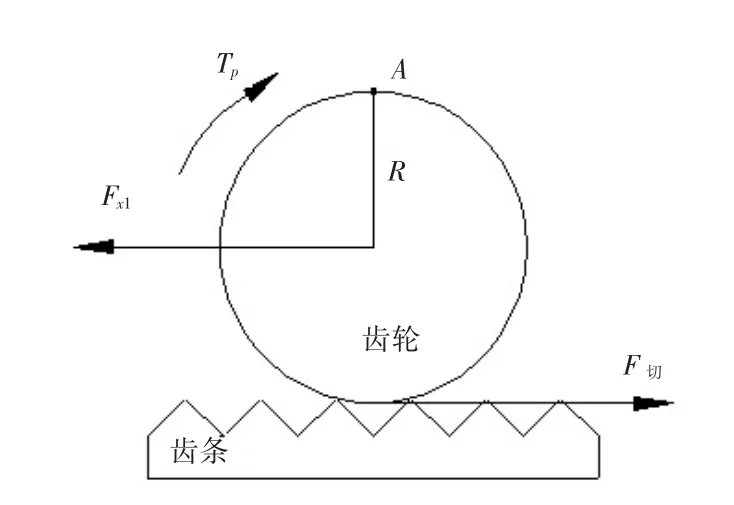

在机械消隙双边驱动应用中,负载由龙门双边齿条驱动来平衡,单边齿条平衡驱动力一般取66%(该值是单边齿条可以平衡驱动力的最大百分比)。

预载间隙扭矩Tp的百分比Tp%在机械消隙应用中通常取最大负载的100%.

受力分析如下图3所示。

图3 受力分析图

相对于A点,有

Fx1×R+Tp=F切×2R

其中Fx1=66%Fx

Tp=66%Fx×100%(Tp是电机所为消除机械间隙所提供的一个扭矩)

所以单边最大切向力

F切=(66%Fx+66%Fx×100%)/2=13 200 N

由于Grudel公司生产的m=4斜齿条246 053系列最大承载力为28 394 N.

故安全系数为28 394÷13 200=2.15,可以满足使用驱动力要求及安全系数要求。

1.2关于Y坐标推力Fy的计算

y坐标是由伺服电机直接通过联轴器联接丝杠驱动移动部件(滑座、滑枕、回转装置、纱架和铺丝头等)移动。移动部件的导轨副为直线导轨,移动部件的总质量为3 t.

推力通常是在工作进给匀速、电机低转速的状态下进行计算,额定扭矩是指在额定转速下的扭矩。所以电机的输出扭矩通常取静扭矩M0=70 N·m

故:

式中,η为效率,取0.9.设丝杠导程为12 mm.

又因为要克服移动部件移动时产生的摩擦阻力,所以有效推力Fy:

Fy=F-m×g×μ

上式中,m为移动部件自身质量,为3 t;μ为移动部件与直线导轨间的摩擦系数,为0.05.

Fy=32 970 N-3 000 kg×9.8 N/kg×0.05=31 500 N

所以Y坐标的推力大约为3.15 t.

1.3关于Z坐标推力Fy的计算

Z轴伺服电机通过同步带驱动丝杠,带动移动部件(滑枕、铺丝头等)移动。

传动结构如图4所示。

图4 Z轴传动示意图

推力通常是在工作进给匀速、电机低转速的状态下进行计算,额定扭矩是指在额定转速下的扭矩。所以电机的输出扭矩通常取静扭矩M0=50 N·m.

在竖直运动过程中,因移动部件在垂直于Z轴的方向产生偏移量以及存在几何偏差,故而形成的扭矩会在导轨上产生摩擦力。

假设最大的摩擦力为重力完全压在立柱上产生的摩擦力

Fa1=μmg=0.01×2 000 kg×10 g/s2=200 N

μ为摩擦系数,为0.01(该系数的选取考虑重力不可能完全压到立柱上,摩擦系数选取范围内的较小值);m为驱动重力,为2T;g为重力加速度,为10 m/s2.

伺服电机通过同步带驱动丝杠副旋转力矩变为直线推力F,当同步带传动比为i1=1时直线推力最小。

式中,P为丝杠导程;η为传动效率,同步带η1=0.9,丝杠 η2= 0.9.

又因为推力方向不同,所要克服移动部件移动时产生的摩擦阻力以及重力的合力不同,所以当滑枕向上运动时推力向上:

有效推力Fz1=Fmin-f-mg=25 434 N-200 N-20 000 N=23 234 N当滑枕向下运动推力向下:

有效推力Fz2=Fmin-f+mg=25 434 N-200 N+20 000 N=28 234 N

有效推力大于负载。

2 关键结构介绍

2.1龙门式复合材料自动铺丝设备中A/C/C12轴回转装置结构

由于自动铺丝机是用于形状复杂曲面型构件的制造,此回转装置是龙门式自动铺丝设备中关键部件之一,可实现铺丝头在空间的任意角度旋转姿态。具体结构如图5所示。

图5 A/C/C12轴回转装置结构图

2.1.1结构形式

1)C轴电机及减速机固定在滑枕上,小齿轮安装在C轴输出轴上,大齿轮固定在C轴旋转体上。

2)C12轴电机固定在A轴摆动体上,蜗轮与纱架联接,纱架和铺丝头联接。

3)A轴电机及减速机固定在C轴旋转体一侧,A轴摆动体通过轴承安装在C轴回转体上。

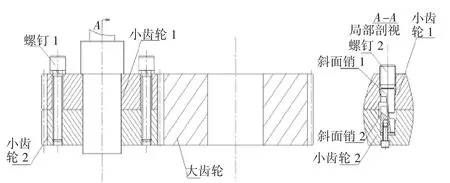

所设计的该回转装置,其中两个小齿轮和大齿轮的啮合采用齿轮消隙结构,如下图6所示。

图6 消隙齿轮机构

小齿轮1和小齿轮2通过螺钉1合并到一起安装,且两个齿轮之间装有可以周向相对扭转错位的装置,如图6中所示松开螺钉1后,调整螺钉2使得斜面销1沿斜面销2实现周向转动。两个小齿轮与大齿轮的啮合齿轮同时啮合,啮合时两个小齿轮中的一个轮齿与大齿轮的受力面啮合,而另外一个小齿轮与大齿轮的背面啮合,这样就实现了在正反转传动中无间隙。

4)液压夹紧装置如图7所示,液压夹紧装置在停机状态下,依靠碟簧的弹力始终让A轴摆动体在某一位置保持不动,增加了设备的安全性。

具体结构如图7所示:扇形夹紧片采用弹性很好的金属制成,并固定在A轴摆动体上。限位块固定在C轴旋转体上。C轴旋转体上开孔作为液压油腔,油腔两端安装左右法兰盘,液压活塞杆安装在左右法兰盘上,并能够左右移动。活塞杆上开油孔,可以保证液压油通过油孔进入到油腔中。在活塞杆左部与左法兰盘之间安装碟簧。活塞杆右端和扇形夹紧片接近,并有间隙。工作状态有两种形式,一种是液压油没有压力情况下,依靠碟簧的弹力让活塞杆向右移动,从而使活塞杆的右端将扇形夹紧片夹紧到限位块上,限制了A轴摆动体的转动。另一种是液压站工作,提供一定的压力,液压油通过活塞杆上的油孔进入到液压油腔中,推动活塞杆压缩碟簧向右移动,使得活塞杆右端离开扇形夹紧片,扇形夹紧片在自身的弹力作用下脱离限位块,A轴摆动体即可绕A轴自由转动[4]。

图7 液压夹紧装置

2.1.2回转装置的运动原理

1)C轴电机及减速机带动小齿轮(2件)和大齿轮旋转,大齿轮带动C轴旋转体、A轴摆动体及纱架和铺丝头绕C轴旋转,从而实现了铺丝头的C轴旋转。如图 8(b)所示。

2)C12轴电机通过齿形带轮和齿形带带动蜗杆、蜗轮旋转,从而带动纱架和铺丝头旋转,实现了铺丝头的C12轴旋转。如图8(c)所示。

3)A轴电机及减速机直接带动A轴摆动体转动,从而实现了纱架和铺丝头的v轴旋转。如图8(d)所示。

图8 回转装置的运动原理图

2.2纱架和铺丝头机构

纱架和铺丝头联接到一起,解决了铺丝过程中张力波动大、实时控制难度大问题,缩短并简化了纱架中纤维丝束输送至铺丝头的路径。当铺丝头需要变角度铺丝大型复杂构件时,纤维纱架与铺丝头一体化结构保证了纤维带与铺丝头相对位置固定,有效防止了纤维带由于旋转带来的扭曲及打捻。

2.2.1纱架

纱架包括收放卷机构和张力控制机构。

1)收放料卷机构

收放卷机构作为纤维输送的起点,包括放料卷机构和收背衬纸机构,此机构的可靠性将直接影响纤维铺放的顺利进行。工作原理如图9a)所示。

收背衬纸机构:为了防止预浸带在纤维料卷上相互粘接,纤维预浸带单面加有单层背衬纸将带与带隔离。在纤维输送过程中,需要将背衬纸从预浸带上剥离并收集。

2)张力控制机构

在铺丝构成中每条丝束的路径不同导致各个丝束的长短各异,张力控制机构保证了纤维丝束在输送过程中不脱离输送机构中的导轮槽。结构如图9(b)所示:

(续下图)

(接上图)

图9 收放卷工作原理图和张力控制原理图

2.2.2铺丝头机构

铺丝头机构由压紧机构、剪切机构、输送机构、夹持机构、重送机构和加热机构等组成,如图10所示。

图10 铺丝头工作状态

1)压紧机构

压紧机构主要由气缸、连接架、称重传感器和压辊组成。两个气缸固定在铺丝头支架上,连接架联接气缸活塞和压辊,气缸通过连接架将输出的压力传递给压辊,压辊将压力作用到芯模上。压辊的两端安装压紧力检测元件,用来检测压紧力的大小。

2)剪切机构

剪切机构是铺丝头中的重要功能部件之一,在纤维铺放过程中,根据铺丝工艺的要求,铺丝头可切断任何一根纤维丝束。该动作由剪切机构通过控制系统指令自动完成。

同时为了保证剪断之后的纤维带便于后续的重送,要求断面平整无毛刺。

3)输送机构

为了减小输送力及张力波动,每束纤维带输送时用多个滚动导轮规划其输送轨迹。导轮内部安装轴承保证其转动灵活,导轮材料用聚四氟乙烯,防止纤维带粘接和磨损。导轮上开有凹槽,凹槽对输送中的纤维起到限位作用。

4)夹持机构

夹持机构是实现纤维铺丝顺利进行的重要功能机构,在不停机剪切情况下,保证在剪切机构没有工作前,纤维带已被夹持,阻止纤维带由于存在张力而在剪断后出现回缩,防止后续纤维重送的失败或降低重送精度。但是在重送时松开夹持机构。

5)重送机构

重送机构保证了铺丝的连续性,是很关键的功能部件。此功能是在剪切完成后,松开夹持机构,启动重送机构。

6)加热机构

在铺丝过程中,为了提高预浸带层与层之间的粘结程度,防止出现脱层或粘接不牢,需要将已铺丝层上表面加热以增加树脂的粘性。加热机构就是为该过程提供热源并根据工艺需要实时调整加热温度的装置。

3 工装夹具装置

用来铺丝的芯摸是按照飞机的零部件制作完成的,在自动铺丝机铺丝过程中,要将芯模安装在一个可以驱动芯模绕E轴转动的装置。夹具装置由转台、辅助支撑、后支撑及后支撑丝杠装置组成,芯模放于该装置中,手摇后支撑丝杠装置,将芯模的前端送到转台内夹紧,转台驱动电机带动转台及芯模绕E轴转动。

4 龙门式复合材料自动铺丝设备控制设计

系统选用西门子840DSL作为系统的控制核心,其接收来自CADCAM系统的轨迹运动指令,利用通道技术实现铺丝头的多轴联动插补与铺丝辅助运动的无缝集成与通讯。对于工艺过程的控制,包括张力、温度的控制系统,施压、夹紧等辅助动作,则由SIMATIC S7-300 PLC实现集成与控制。另外,SIMATIC S7-300 PLC还要实现自动铺丝过程中的安全监控、安全防护等安全集成功能。最终用户可通过连接在数字总线上HMI、控制面板、手持单元等实现自动铺丝头设备的人工操作与干预。

5 结束语

通过分析该设备平行轴的推力大小,验证机构设计合理性。同时对关键结构、关键技术进行了介绍,为以后该类设备研发提供有力参考。

参考文献:

[1]林 胜.自动铺带机、铺丝机(ATL/AFP)-现代大型飞机制造的关键设备[J].相关产业,2009(3):78-83.

[2]程光仁,施祖康,张超鹏.滚珠螺旋传动设计基础[M].北京:机械工业出版社,1987.

[3]支 勉,邝连杰,滕桂君.一种摆动体回转液压夹紧机构.中国:0277237.3[P].2017-11-10.

[4]程 志,张 翔.基于西门子840D系统龙门轴同步控制技术应用[J].自动化与仪器仪表,2012,164(6):103-104,108.