纯电动轮式装载机动力系统的仿真与研究

2018-05-21谢毅

谢 毅

(中交路桥华东工程有限公司,上海201210)

0 前言

随着能量消耗的不断增加,特别是空气污染的日趋严重,节能减排已成为当今中国最为迫切解决的问题之一。工程机械作为大排放机械,技能减排势在必行。因此,纯电动装载机应运而生。纯电动装载机是指将动力电池或网电等作为能量源为整机提供动力以驱动整机作业行驶的机型。

目前,纯电动装载机多为单一的蓄电池来提供动力,但是蓄电池作为唯一的动力来源有很多缺陷:①蓄电池对温度比较敏感,给使用着带来诸多不便;②蓄电池的有限循环寿命,增加了使用者更换电源的费用;③废旧电池的环保问题。

超级电容作为新型的能源,它拥有蓄电池所不具备的优点:①有非常高的功率密度;②充电速度快;③循环寿命长,半永久性使用无需更换;④效率高;⑤低温性能优越[1]。因此将超级电容作为辅助电源与动力电池组成联合体共同工作,组成蓄电池-超级电容的复合系统既可以将蓄电池的高比能量和超级电容的高比功率的优点结合到一起,又可以降低电动车辆对蓄电池大功率放电的限制要求,使系统同时满足动力性、经济性的要求,并对蓄电池起保护作用,大大延长蓄电池循环使用寿命,提高电动汽车的实用性,极有发展前途。

本文的研究为纯电动装载机单一电源和复合电源的比较,为现阶段纯电动装载机的研发提供一定的借鉴,复合电源的纯电动装载机相对于单一电源的纯电动装载机更有价值。

1 复合动力系统装载机的结构

复合动力系统装载机在动力系统与纯电动装载机有一定的区别,其储能装置是由蓄电池和超级电容联合提供。超级电容与蓄电池构成的复合电源系统的拓扑结构主要有四种:①超级电容与蓄电池直接并联;②电源复合结构为蓄电池与DC/DC变换器串联,然后再与超级电容并联;③电源复合结构为超级电容与DC/DC变换器串联,然后与蓄电池并联;④超级电容、蓄电池均与DC/DC变换器串联[2]。

综合比较,复合电源结构宜采用图1结构,如图1所示,超级电容与DC/DC变换器串联后与蓄电池并联,蓄电池直接对外输出功率的方式提高了能量利用效率,超级电容通过DC/DC变换器跟踪监测蓄电池组端电压,并调节自身电压,该种复合电源系统易于控制。

图1 复合电源系统机构

2 纯电动装载机工况分析

2.1装载机工况循环的制定

装载机工作模式主要有:装载、短距离搬运、轻度铲掘和其它辅助作业(平地、吊运等),其中,装卸和短距离搬运为主要工作模式。

装卸工作模式主要是“V”型作业,这种作业方式主要分为六个阶段,装载机从起点出发,分别为空载前进、挖掘、带载后退、带载前进、卸载,空载后退,装载机回到起点后开始下一个工作循环[3]。短距离搬运模式与“V”型作业相似,同样分为六个阶段,只是空载运输和带载运输的距离要长一些。

在装载机作业过程中,其行驶速度相对较小,参考传统装载机工作速度的实测数据,在仿真中设定装载机的最大速度为12 km/h左右,具体速度曲线如图2所示。

图2 装载机循环工况

2.2装载机整车动力学模型

(1)插入阻力

在装载机工况中,插入工况需求的功率是最大的[6],在此选择插入工况分析,其插入阻力为:

式中,K1、K2、K3、K4分别为物料块度及松散程度影响系数、物料种类影响系数、料堆高度影响系数、铲斗形状系数;lp为铲斗插入堆料深度(cm);在一次铲掘法时,取0.7~0.8倍的斗底长度;Bb为铲斗宽度(cm)。

(2)铲斗翻转阻力矩

铲斗翻转阻力指的是当铲斗插入料堆一定深度后向上翻起,此时料堆对铲斗的反作用力矩。用翻转铲斗来挖掘物料时,通常忽略铲斗翻转的角加速度,铲斗刚开始翻转时刻,受到最大静阻力矩Mcmax,接着铲斗继续回转时,受到的阻力矩迅速减小;当回转至铲斗底面刚离开物料时,此时的静阻力矩为M0(完全由铲掘的物料重量决定),而此时铲斗的翻转角度为α0,Mc的计算公式为:

其中,Fc为铲斗插入阻力;Lc为铲斗插入深度;x为铲斗回转轴心o和铲斗刃的距离1.143(m);y为铲斗回转轴心o和地面的垂直距离0.1(m)。

(3)崛起阻力

掘起阻力是指在铲斗插入料堆一定深度后,提升动臂时物料对装载机铲斗的反作用力。掘起阻力主要是剪切阻力,最大掘起阻力通常发生在铲斗开始举升的时刻,此时铲斗中物料与料堆之间剪切面积最大,随着动臂的举升掘起阻力逐渐减小。铲斗开始举升时物料的剪切力按下式计算:

其中:K为开始举升铲斗时物料的剪切应力,应通过实验测定;B为铲斗宽度(cm);Lc为铲斗的插入深度(cm)。

3 动力系统参数匹配

3.1电机的参数匹配设计

装载机在工作时,当车速越高,风阻会增加,需求功率也会增大;当载重质量越大,滚动摩擦阻力越大,需求的功率也越大。考虑车辆运行的各种工况,通过重载时最高车速来初步确定单个电机的额定功率[3]。由上面工况分析所得,装载机的峰值功率在其插入物料堆时,所以电机的峰值功率必须满足装载机工作时对峰值功率的需要。即:

式中:PNe为电动机的额定功率(kW);PNmax为电动机的峰值功率(kW)。

3.2蓄电池的参数匹配设计

3.2.1蓄电池功率的匹配

在进行功率匹配的时候,蓄电池提供的功率需要满足转载机在工作时为其设定的阀值,即:

式中:Pbmax为蓄电池的功率(kW);Pave为蓄电池提供功率的阀值(kW)。

3.2.2电池数量的选择

根据所选蓄电池的特性,为了达到蓄电池的功率需求,单体电池串联数量n1和电池组并联数量m1可按下式确定,即:

式中:U1为电池组端口电压(V);Ebat为单体电池的电动势(V);Qbat为电池在所需提供的总能量(kW·h);R串为串联电池组的等效内阻(Ω);ηb为电池放电效率。

3.3超级电容的参数匹配设计

3.3.1超级电容功率的匹配

超级电容需要提供阀值以外的功率,即:

式中:Pcmax为蓄电池的功率(kW)。

3.3.2超级电容数量的选择

根据所选超级电容的特性,为了达到超级电容的功率需求,超级电容串联数量n2和电池组并联数量m2可按下式确定[4],即:

式中:Qc为超级电容所需提供的总能量(kW·h);Cc为拆机电容单体容量,F;Umax、Umin为超级电容的最大和最小端口电压,V;ηc为超级电容放电效率。

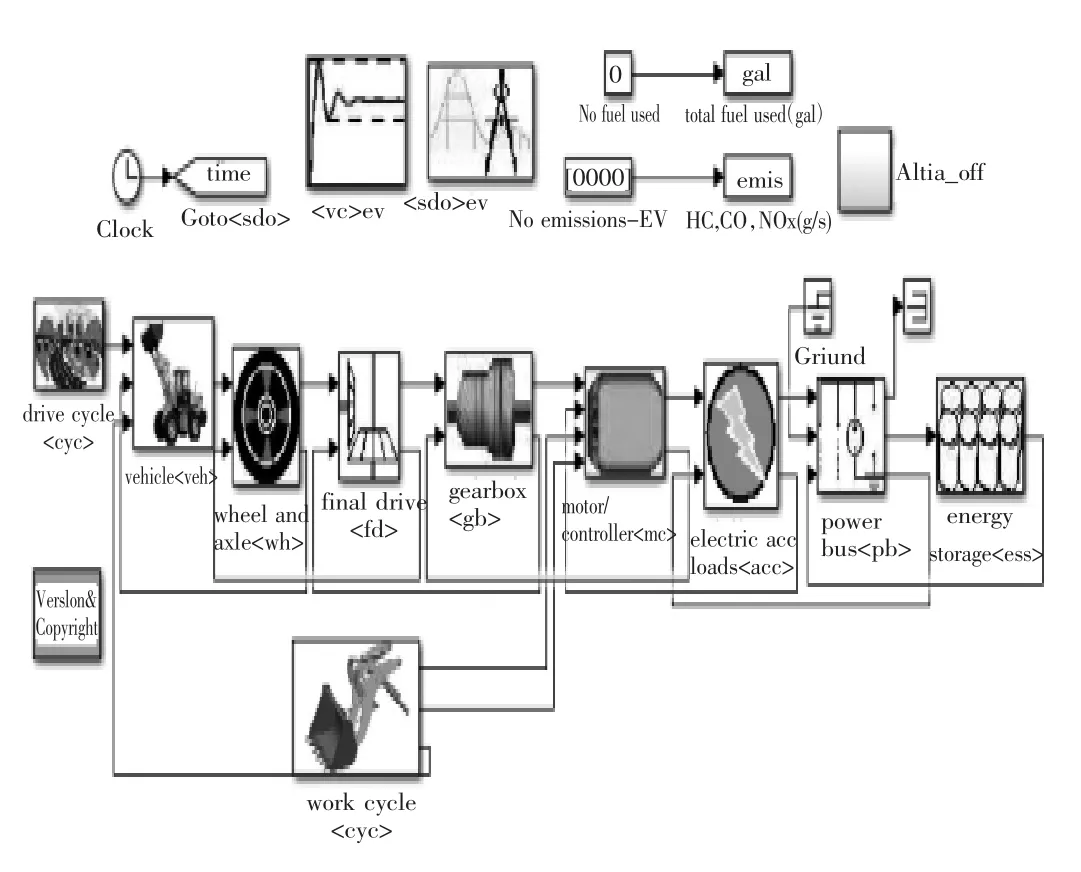

4 典型工况仿真验证

本文通过Advisor软件和simulink联合对纯电动装载机进行建模,分别建立单一蓄电池和复合电源为动力的模型。根据上面文中对装载机各部分的模型建立,将其整合加入典型的传动系统模块,建立纯电动装载机的整体模型[5],如图3所示。

图3 纯电动装载机的整体模型

本文选择某5 t轮式装载机为例,对比分析其在V型装卸模式下对原生土进行作业过程中单一动力源和复合动力源的不同,只选择70 s的周期时间对动力系统参数进行设置。

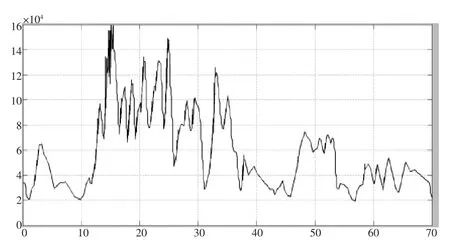

图4和图5分别为在该工况下蓄电池作为唯一电源时和复合电源提供动力时电源系统输出的功率谱图。其中,横坐标为时间,纵坐标为功率值。

图4 单一电源系统输出的功率

图5 复合电源系统输出的功率

从图4可以看出若要实现工况需求,电机的功率需求都要电池来提供,单一蓄电池需要提供的峰值功率达到160 kW,由于蓄电池的比功率比较低,高峰值功率也意味着对电池的性能和成本要求都会高。

从图5可知,如果将单一电源换成复合电源,此时电机需求的功率将有蓄电池和超级电容联合提供,当电机需求功率在阀值以下,所需功率都有蓄电池来提供;但电机需求功率超过一定的阀值后,蓄电池和超级电容配合放电,此时蓄电池不高于阀值的功率,超级电容提供阀值以上的功率需求,在这种情况下,很好的利用了电池比能量高和超级电容比功率高的特点。在整个循环工况过程中,蓄电池持续在功率阀值以下比较均衡的放电,峰值功率由超级电容提供,使得蓄电池的放电电流减小,且电池组峰值功率需求减少,这样既保护了寿命,也降低了成本。

5 结束语

蓄电池-超级电容的复合动力系统相对于单一蓄电池的系统,能更好的为动力系统提供动力需求。将蓄电池的比能量高和超级电容比功率该的特点结合起来,更好的完成动力系统的能量供给。本文为后续的工程车辆复合动力开发提供一定的帮助。

参考文献:

[1]熊 奇,唐冬汉.超级电容器在混合电动车上的研究进展[J].中山大学学报(自然科学版),2003(1):130-133.

[2]胡玲玲.纯电动汽车复合电源及能量控制策略研究[D].哈尔滨:哈尔滨理工大学,2017.

[3]何正忠.装载机[M].北京:冶金工业出版社,1998.

[4]徐大伟,周 荣.基于燃料电池和超级电容的混合驱动系统参数匹配与仿真[J].上海汽车,2007(12):44-46,48.

[5]赵 钱.基于ADVISOR装载机动力传动系统建模与仿真分析[D].南京:南京理工大学,2012.

[6]姚践谦,李政菊,彭才忠.装载机铲斗插入铲取机理与阻力[J].工程机械,1993(04):9-14,48.