一种六缸错拐曲轴模锻件的工艺研究及应用

2018-05-18

本文根据错拐曲轴的产品形状,结合零件的尺寸及结构特点,分析其在锻锤上的成形工艺,并制定成形工艺方案。通过DEFORM-3D模拟软件对锻打工艺用料及成形过程进行了数值模拟,从动态模拟过程中观察模锻过程中金属的流动及填充情况。在模拟及实际批量生产中,此套错拐曲轴的工艺方案合理,为其他同类型的错拐曲轴实际工艺的制定提供了参考。

曲轴简介

曲轴是发动机中承载最复杂、最重要的部件之一,广泛应用于内燃机、活塞式压缩机、通用机械等领域,对整机性能有着重要的影响。近几年,我厂设计开发了一系列曲轴,有单缸曲轴、六缸曲轴、八缸曲轴等,其中以六缸曲轴最为常见。我们常见的六缸曲轴连杆颈之间的相位角多为90°和120°,我厂开发的六缸曲轴,连杆颈相位角以30°、90°来排布,产品特点比较典型,称之为六缸错拐曲轴。下文对其模锻成形工艺的确定展开详细的分析。

模锻工艺成形分析

产品形状及特点分析

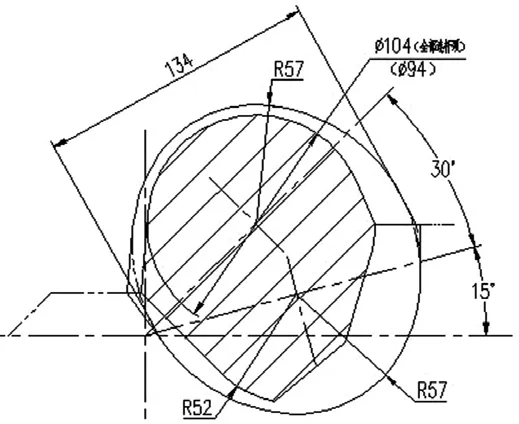

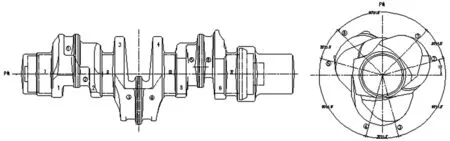

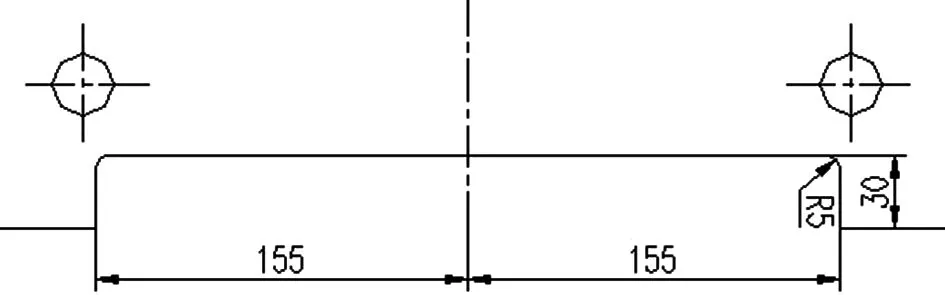

图1 产品示意图

图2 产品三维模型

图1、图2分别为该产品的二维示意图和三维模型,该产品同样是一个六缸曲轴,只是相位角排布不同于常规,为一个错拐曲轴,产品长度为663mm,共有九个曲柄,六个连杆颈。从小头看,第1、3、7、9曲柄需要安装配重块,第4、6曲柄为常规平衡块,宽度均为23.5mm,第2、5、8曲柄为椭圆形形状,形状比较简单,但曲柄宽度仅有7mm。第一连杆颈与第二连杆颈之间的相位角为30°,第二连杆颈与第三连杆颈之间的相位角为90°,第四、五、六连杆颈也以此为规律排布。第一、二连杆颈之间形成一处错拐,第三、四连杆颈与第五、六连杆颈之间为其余两处错拐。九个曲柄除连杆颈背锥外均需要加工。

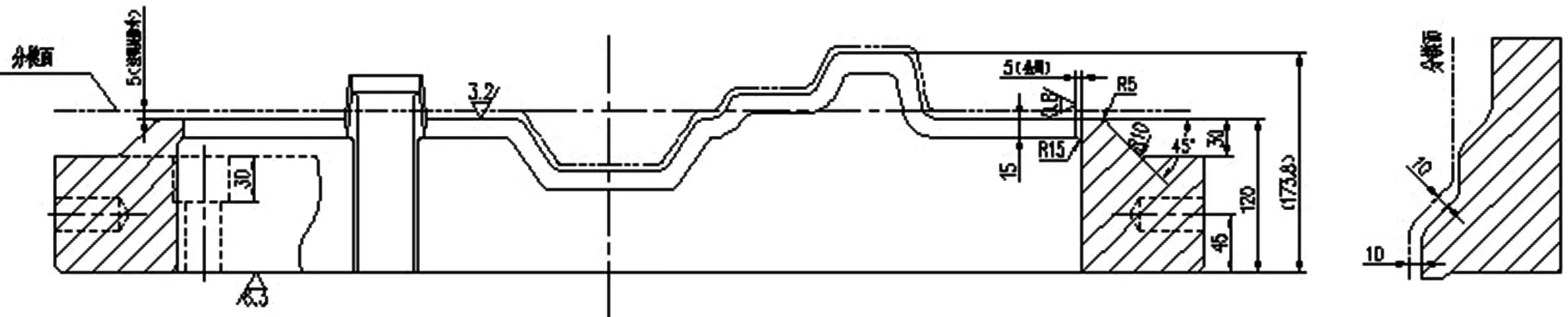

图3 连杆颈增加工艺补充及内侧分模面

模锻工艺分析

依据产品特点,结合我厂的实际情况,采用锤上模锻成形工艺进行开发。通过计算成形时各个错拐处的大体用料情况,决定用最简单的方式——棒料加热后直接终锻成形。这种方式一火加热、经济实惠、生产效率高,锻件表面质量较好。该产品的开发工艺流程为:下料→加热→终锻成形→切边→热校正。

模锻工艺设计

锻件图设计

⑴加工余量的确定。针对产品图中顾客对各个加工面表面质量的不同要求及我厂锻锤的使用性能,确定各加工面的加工余量。第1、3、4、6、7、9曲柄两侧面余量确定为单侧1.5mm,第2、5、8错拐曲柄由于产品图中的宽度只有7mm,如果两侧面按照1.5mm来放加工余量的话,曲柄宽度也仅为10mm。在模锻成形时,由于型腔特别窄,坯料不容易填充,会造成曲柄充不满,同时也影响模具寿命。综合考虑后,这三处错拐曲柄两侧面的加工余量确定为单边4.5mm,保证曲柄宽度为16mm,可以满足坯料填充的需求。连杆颈、主轴颈及轴肩台、大小头法兰处的余量按照我厂锤上成形常规曲轴锻件所需的余量执行。

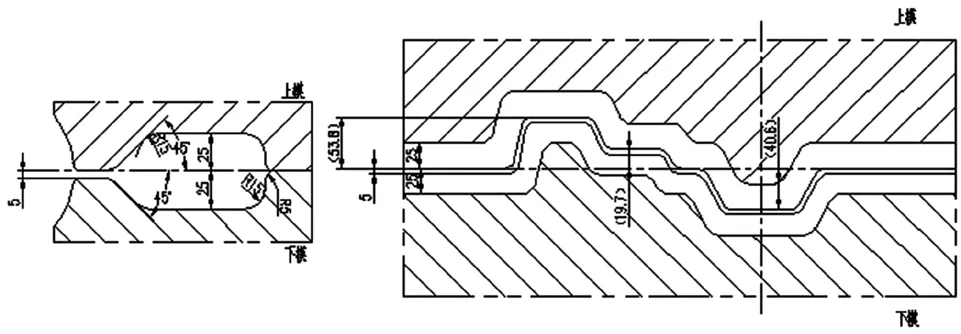

⑵分模方式的确定。最简单的成形方式一般是最实用的,为减少成形工序,提高生产效率,该曲轴采用立体分模方式,一火单工序成形。分模的难点在于第2、5、8错拐曲柄处的分模,如何满足坯料填充,如何与相邻曲柄衔接。经过仔细分析与讨论,确定了分模面的具体形式,以第一连杆颈为例,如图3、图4所示。

⑶拔模角的确定。由于是锻锤上成形,为方便锻打后锻件顺利出模,拔模角不能太小,该曲轴的拔模角最终确定为5°,浅处交于分模面(保证型腔最深的地方出模角为5°)。

⑷工艺补充。因为曲柄、轴肩台侧面增加余量和拔模斜度后,连杆颈的宽度减小,经过分析和讨论后,确定该曲轴错拐处需要增加工艺补充用于增强模具强度和提高模具使用寿命。以第1连杆颈为例,拔模后第1、2曲柄之间的宽度在20.8mm左右,此部分形状反映在模具上为窄条凸起形状。模口圆角做出后,凸起部分的宽度会更小,模具强度下降,在锻打过程中,很容易被打塌,一旦打塌,需要停止锻打,人工修模,不仅降低了工作效率,更严重降低了模具的使用寿命,在一定程度上增加了模具投入的成本。为了解决这个问题,借助相邻曲柄形状对连杆颈增加了工艺补充,加强该处的模具强度。增加工艺补充添量后的连杆颈为图3剖面线部分,该方案得到了客户的认可。同时客户也提出了一个要求,将曲轴大头法兰一侧加长80mm,直径做到φ110mm以满足加工时装卡等需要。经过加工余量、分模方式、拔模斜度等的确定完成锻件图的设计(图4)。

图4 锻件视图

模具设计

锤锻模设计

⑴锻锤吨位的确定。该曲轴锻件重量为91.4kg,通过计算锻打力,我厂13t设备可以满足锻打需要,但与13t配套的切边压床为800t,压床的最大行程为400mm。由于锻件竖直方向高点到低点的落差为265mm,当压床升到最高极限时,冲头导面高点与凹模导面高点之间的距离已经不足265mm,空间受限。切边时锻件无法顺利的自上而下放入凹模里,同时也很容易刮伤锻件,操作工操作起来难度也比较大。针对这种情况,该产品最终确定在我厂16t设备上锻打。16t锤所配备的压床为1250t压床,行程500mm,可以满足切边时的需要。

⑵热锻件图的设计。产品材质为42CrMoA。根据材质,确定热收缩系数,将锻件图转换为热锻件图,该曲轴采用收缩系数为1.5%。

查阅《锻工手册》计算在16t上锻打时需要的最小承击面,结合锻件长、宽、高等尺寸,确定模块外形尺寸。借助三维建模软件,确定该曲轴在锤上的打击中心。模具设计时,锻模模具中心(燕尾中心线与定位键中心线的交点)要与打击中心(锤杆中心线)重合。

⑶锁扣的设计。为了防止锻件在锻打过程中产生错差,也为了模具安装调整方便,在锤锻模模体上设计了四处角锁扣。为了避免氧化皮粘附在锁扣上,吹风时不好清理,将凸锁扣设计在下模,凹锁扣设计在上模。吹风时操作方便,氧化皮也不会在凹锁扣里堆积。

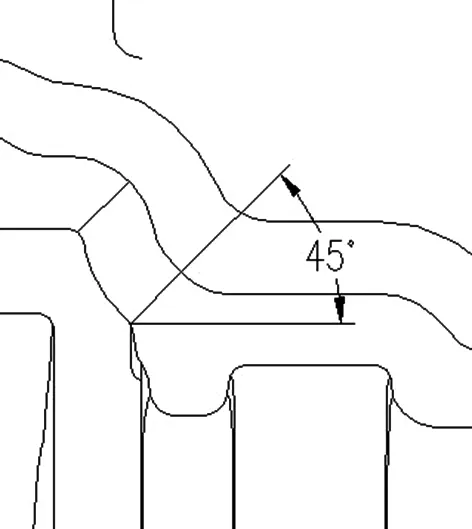

⑷桥部及飞边槽的设计。该曲轴形状比较复杂,为便于型腔充满,将桥部设计在下模。按照标准所查,桥部高度为6~9mm,但由于所用16t设备力量偏大,为避免锻锤打击力量过大,将坯料打跑,锻件充不满,将桥部高度减小到5mm,采用双仓,并进行加深,单侧深度为25mm(图5)。模具上局部做出倾斜45°的处理则是为了增强背锥处的模具强度,设计图如图6所示。

图5 飞边槽及外侧导面

图6 背锥做出45°处理

⑸定位凹槽的设计。该曲轴导面高差大,在下模模具型腔第1、3,7、9曲柄内侧开档处设计了两处深5mm的放料圆弧凹槽,凹槽直径和热坯料直径一样。凹槽边缘采用圆角过渡,便于坯料定位且不影响终锻成形,操作工可以很方便的将加热后的坯料放在定位凹槽中而不用来回摆放坯料。

⑹切边模的设计。切边模主要的组成部件是模板、凹模、冲头、冲头夹。底座和冲头夹选用我厂标准件,一般曲轴切边后,锻件掉入底座落料孔后会扭转一个角度或者倾斜,不会卡在凹模下端。但这类曲轴受相位角影响,锻件进入落料孔后,倾斜的角度会比较小,最高面容易卡在凹模底部,造成取件困难。需要人工借助工具将锻件扭转后,才能由转序小车夹持运走,在一定程度上增加了人工劳动强度,降低生产效率。为了避免此种情况出现,防患于未然,在保证模板强度情况下,在模板底部做出高度为30mm的通凹槽,以此来增加落料空间,方便取件(图7)。凹模设计时,考虑到毛边会卡在凹模导面上,锻件放不平稳,切边时造成切边变形。凹模导面做出5mm,连杆颈开档处做出10mm的间隙(图8)。

图7 模板底部做出空开

图8 凹模导面间隙

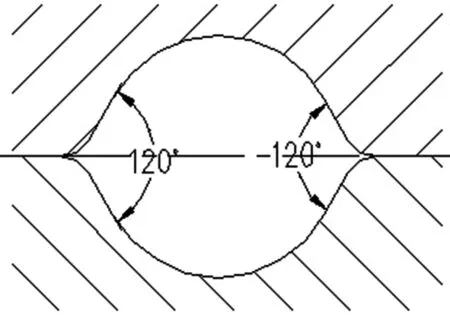

⑺热校正的设计。热校正模主要用来校正锻件厚度,消除切边变形,为防止挤压锻件,造成锻件二次变形,型槽做出轴向间隙1.5mm来让开锻件。所有圆形形状均在分模面方向做了60°斜面让开,设计图如图9所示。

图9 侧向空开

工艺模拟

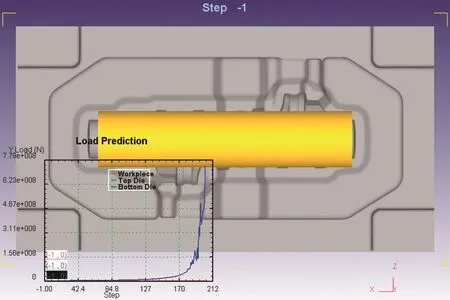

为了验证模具设计的合理性,了解坯料的填充情况,进一步验证坯料规格,降低开发成本,利用DEFORM-3D软件对工艺方案进行了模拟验证,确定了本工艺方案理论上的可行性。针对模拟后的情况,对模具进行了一些细节上的完善。

图10为坯料放置情况,图11为坯料在变形初期,图12为坯料成形过程,图13为锻件打靠,成形结果。从上所述:上模凸出部位先与坯料接触,在变形初期,坯料接触模具部位,金属发生局部流动,变形速度比较小;在成形过程中,金属流动沿坯料轴线方向逐渐加强;成形后期,金属在轴线方向的流动趋势渐弱,模具型腔已经充填满。金属流动主要从坯料的局部向毛边槽方向流动,直至锻件打靠,锻造过程结束。从模拟结果来看,最终成形时,锻件流线符合工艺要求,金属流动稳定,无折纹、折叠、充不满等现象。

图14为实际锻打后的毛边,图15为喷丸后的锻件。从毛边的情况的看,与模拟状态基本一致。

注意事项

⑴料温要控制在1150±30℃。料温过低,锻件打不靠,局部会充不满;料温过高,坯料会过烧,造成报废。

图10 坯料放置情况

图11 坯料变形初期

图12 坯料成形过程

图13 成形结果

图14 锻打的毛边

图15 喷丸后的锻件

⑵锻打时前几锤不能用重锤,防止把料打跑,要先轻后重,轻锤5~6锤,重锤5~6锤,平均锤数11~12锤。

⑶切边后要及时取下毛边,可以使用撬杠等工具,让毛边在冲头上倾斜一定角度,毛边就能很容易取出。

结论

通过分析该六缸错拐曲轴锤上模锻工艺,制定成形工艺方案,完成锻模设计。并用DEFORM-3D模拟软件对金属的变形过程进行模拟,根据模拟情况完善细节。结合实际生产情况,采用该种工艺方案锻打时,坯料在模具型腔里流动顺利,锻件各个部位成形效果良好,没有出现充不满、折纹、折叠等缺陷。本文所述可为类似结构的产品模具设计和实际生产工艺制定提供有效指导。