湿式离合器和制动器在压力机中的运用

2018-05-18

本文介绍了几种湿式离合器和制动器在压力机中的应用,并对湿式离合器/制动器与干式离合器/制动器进行了比较。

背景材料

近几年随着热模锻压力机技术不断升级,湿式离合器和制动器技术已经大规模在压力机中使用。但是我国湿式离合器和制动器的技术还比较落后,大量的带有湿式离合器和制动器的热模锻压力机还是需要进口。下文着重讨论湿式离合器和制动器在热模锻压力机中采用的形式,并和传统压力机进行比较,为设计人员和使用人员提供素材。

湿式离合器/制动器在热模锻压力机中的布局

湿式离合器和制动器在同一侧

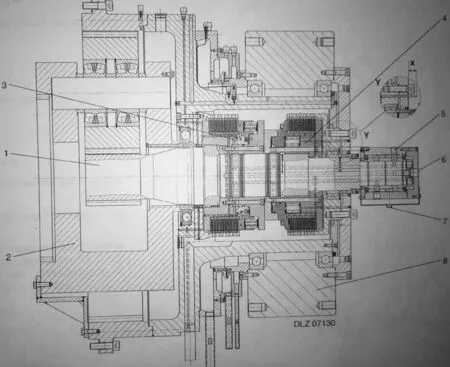

湿式离合器和制动器在同一侧,这种结构通常称为组合式离合器/制动器(图1)。其优点有:结构紧凑,噪声较低,安装在皮带轮8内侧,同行星减速机构2配合使用,通过回转接头供油和冷却。滑块下行时,液压油首先推动湿式制动器3活塞,克服弹簧弹力,制动器打开,后液压油推动湿式离合器4活塞并压缩弹簧,摩擦片将扭矩通过行星减速机构2将扭矩传递给曲轴。此种结构在舒勒的PK系列压力机成功运用,供货商为德国DESCH公司。

图1 组合式离合器/制动器示意图

湿式离合器和制动器在两侧

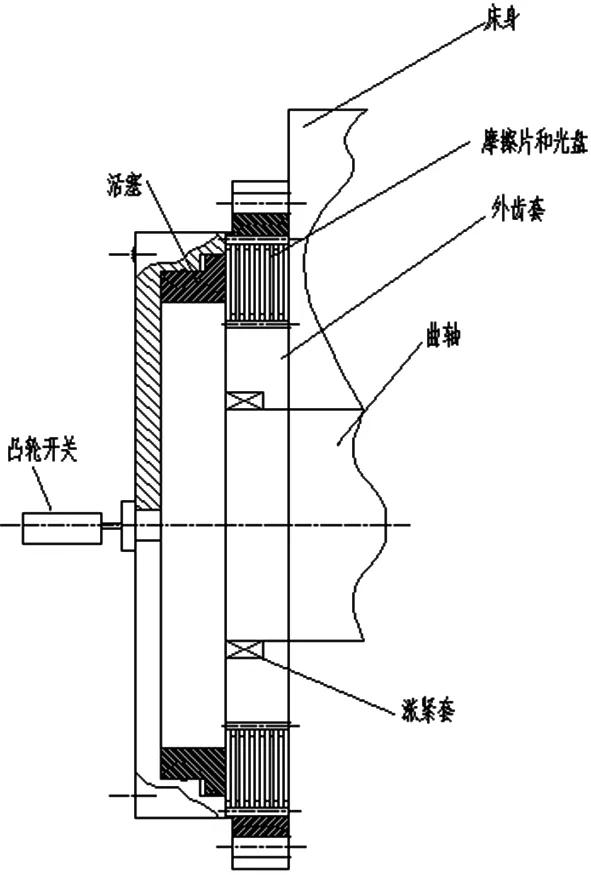

该布置方式同传统的气动离合器和制动器没有区别,离合器安装在大皮带轮或大齿轮侧,制动器安装在曲轴另一侧,布置图如图2、图3所示。

图2 湿式离合器在大皮带轮或大齿轮侧

图3 湿式制动器在曲轴另一侧

湿式离合器和干式离合器混合使用

图4 湿式离合器和干式离合器混用

这种组合方式的设备(图4),湿式离合器主要作为起步离合器来使用。在压力机启动时,电机1通过皮带传动带动大皮带轮2。在释放冲程时,湿式离合器4结合带动大皮带轮2运动,同时制动器8被打开,然后干式离合器3的摩擦块结合带动曲轴6运动。曲轴6提前结合的目的就是降低干式离合器3的摩擦块的磨损。

此种结构具有费用相对较低,特别是湿式离合器费用大幅降低的优点。缺点为离合器的摩擦块需要定期更换。采用进口的摩擦块大概可用10年左右。另外干式离合器3上装有U形密封圈,液压油推动密封圈移动并压紧摩擦盘和摩擦块,对于大型压力机来说,飞轮的直径一般都比较大,此处的密封圈尺寸较大,耐压较高,对密封圈的圆度及耐磨性都有极高的要求。对于大型粘接的密封圈,在粘接部位会出现瑕疵。并且密封圈在不断的移动及相对于活塞作用传递压力,此处是最容易发生漏油现象的。设计者和使用厂家在选用这种结构时应该对此有所了解,设计者可以充分考虑在飞轮的圆周上布置多个油缸来驱动摩擦块的方案。

本公司引进的两台设备均采用图4所示的方案,在干式离合器3的密封圈处经常出现漏油现象。采用进口密封圈成本高达9万元,此设计方案在德国西马克梅尔的AMP系列压力机中使用,湿式离合器/制动器的供应商为奥特林豪斯公司。设计者也可以考虑用多个小型油缸驱动来压紧摩擦块的方案。

湿式离合器/制动器同气动干式离合器/制动器比较

使用寿命

湿式离合器和制动器的摩擦片使用寿命较长,磨损较小。这和湿式离合器和制动器摩擦片的工作冷却方式有关。

湿式离合器和制动器摩擦片的材料为铜基烧结粉末冶金材料,例如“奥特林豪斯公司”生产的“SINUS”摩擦盘(图5)表面为波纹形或正弦曲线形(图6),摩擦盘像弹簧一样工作,正弦片可以使离合器啮合平稳。啮合时与另一个平面的接触不断增加,正弦面会逐渐变为一个平面。当全部啮合后,摩擦盘就形成了一个普通平面。这种像弹簧一样作用的正弦摩擦盘可以使摩擦盘刚性脱开。由于是正弦曲线,脱开后仅仅为线接触,从而产生很少的阻力热量。如果使用维护得当,可以终身免维修。目前国内如杭州粉末冶金研究所等公司可以生产烧结式粉末冶金摩擦片,但是在大规格摩擦片及平面度等方面与国外产品还是有一定的差距。

图5 SINUS摩擦盘

图6 SINUS摩擦盘表面形状

干式摩擦盘为多个摩擦片铆接在齿盘上,其工艺流程先是在摩擦片上粘上AB胶,并在表面压上重物,将摩擦片中的空气排出,摩擦片牢固的粘在齿盘上24小时,然后再用紫铜铆钉铆在齿盘上。干式摩擦盘装上设备使用初期要先进行磨合,摩擦面从线接触磨合到面接触。据国产摩擦片在本公司使用寿命统计,国产摩擦片寿命为1年左右,进口摩擦片(两班制)可使用10年左右。

冷却方式

湿式离合器摩擦盘的表面有油槽,冷却介质为液压油。液压冷却油可以在摩擦盘结合的时候带走摩擦产生的热量。本公司使用的带有湿式离合器和制动器的压力机连续生产时,冷却油的温度一直控制在40~60℃之间。

干式离合器摩擦盘的冷却方式为空气冷却,干式制动器摩擦盘的冷却方式一般是水冷却。或者通过与干式摩擦盘接触的钢板来冷却摩擦盘。通过冷却与干式摩擦盘接触的钢板来冷却摩擦盘。对本公司使用的设备摩擦盘进行跟踪测量发现,冬天温度可以控制在40~60℃,夏天温度可以控制在60~80℃。如果摩擦盘温度长期大于100℃,摩擦块表面容易产生龟裂,使用寿命将急剧减小。

控制方式不同

湿式离合器和制动器可以实现软离合和软制动。软离合:离合器啮合时可以控制扭矩的形成,先产生一定的初始压力,使离合器摩擦片结合,然后再达到设定的加速扭矩。软制动:制动时可以控制制动扭矩的形成,先靠一定的背压使制动弹簧伸长,然后达到设定的制动扭矩,有效地减缓制动冲击,控制方式比较复杂。图7为功能控制图,图8为控制阀组。

干式离合器和制动器在热模锻压力机中,是通过凸轮控制器的角度变化,来控制气动双联安全阀动作,实现离合器和制动器的动作,控制系统相对比较简单。

图7 功能控制图

图8 控制阀组

调试注意事项

⑴湿式离合器/制动器调试开始时,要对管道进行冲洗。将进油管和回油管相连,避免管道中的杂物及焊渣进入控制阀、离合器及制动器摩擦片中。

⑵保证离合器/制动器的过滤精度为10μm,加油和换油时必须使用过滤小车加注。

⑶填充蓄能器压力为设定值。

⑷设定从初始压力转换成系统压力的信号点时,离合器/制动器加速时间尽可能长。工作开始前,必须转换结束。最佳时间应是设备控制系统发出信号,且要求凸轮开关位置角度在90°之前完成。软制动开始信号的设定应在下死点之后进行,并且应在停止角之前使用电子凸轮发信。每个行程速度对应不同的软制动起始角度,制动发信点必须在软制动背压设定好后进行。

干式离合器/制动器只需要调整好压缩空气的压力在合理范围,并对离合器/制动器的控制角度进行调整,使电子凸轮在规定的设定范围内发信即可。

维护

湿式离合器和制动器的结构决定了它使用寿命更长,如果保养得当,可以实现免维护。但是使用者在日常维护中必须注意以下几点。

⑴定期更换液压油或清理油箱,保证油液的清洁度。

⑵液压系统使用时保证油液温度在30~55℃之间。

⑶定期检查蓄能器的氮气压力,如果压力偏低必须及时补充。

干式离合器和制动器的摩擦片通常使用1~2年。摩擦盘之间的间隙超过一定范围后,会出现打击无力或者滑块不能到达上死点的故障,必须更换新铆的摩擦盘。定期检查,定期更换。

结束语

湿式离合器和制动器已经在压力机中广泛使用,例如舒勒公司的PK系列压力机,西马克公司的AMP系列压力机。本文分析了湿式离合器和制动器在压力机中的布局特点,比较了湿式离合器/制动器跟干式离合器/制动器的优缺点,为压力机的设计者提供了选择素材。我国在湿式离合器/制动器的研究和使用方面起步较晚,湿式离合器/制动器的生产制造和研发技术还没有完全掌握。应该加大在这方面的投入,来降低使用成本。