固着磨料球面高速研磨加工技术研究

2018-05-18马旭德张东梅尚春民

马旭德,张东梅,尚春民

(长春理工大学机电工程学院,吉林 长春130022)

0 引言

球面工件作为航空、军事领域中的常用零件,离散型磨料慢速研磨是其最主要的加工方法[1-4]。采用散粒磨料研磨技术进行研磨,存在着研磨加工效率低、精度低、磨料磨损严重等问题,并且研磨加工后的工件通常要进行清洗,这也在一定程度上加大了工作量。固着磨料高速研磨技术能够很好的克服散粒磨料研磨加工技术的不足[5-6]。因此,在对球面工件进行研磨时引入固着磨料高速研磨的方法显得尤为必要[7-10]。

20世纪70年代开始,长春理工大学的一些研究人员经过不懈的努力得出了研磨压力和研磨速度对表面加工质量的影响规律[11-13]。此后,王长兴教授和杨建东教授等人又对磨具磨损这一难题进行了深入研究,发现研磨过程中磨具与加工工件的相对运动关系是造成磨具磨损的主要因素[14-16]。在此期间,国外一些学者也对固着磨料高速研磨加工技术进行了一些研究,如David等人通过试验研究,总结出了研磨参数对工件表面性能的影响规律;东京大学通过对丸片的研究成功加工出了Ra(表面粗糙度值)为8 nm的工件[17-19]。

本文针对固着磨料球面高速研磨技术高精度、高效率的要求,以力学知识和运动学知识为基础,得到了球面研磨过程中球模和球面磨具间的压强分布表达式和相对研磨速度表达式。在上述基础上利用Preston方程求出了球面均匀研磨磨具上丸片的分布密度规律。旨在实现球面工件的均匀研磨以及完善固着磨料球面高速研磨的相关理论。

1 固着磨料球面高速研磨理论

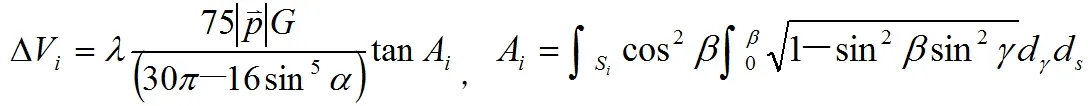

1.1 压强分布的计算

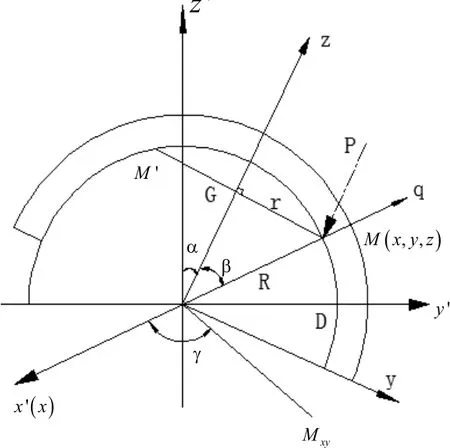

图1 球面研磨受力分析图Fig. 1 Spherical lapping force analysis diagram

在固着磨料球面高速研磨过程当中,计算球模与磨具上压强的力学模型如图1所示。R为球面工件的半径,原坐标系为 o x ' y ' z ' ,为了在固着磨料球面高速研磨中实现对球面工件的均匀研磨,磨具转轴和工件转轴之间要有一固定偏角α ,新直角坐标系为 o x y z ,选取球模与磨具研磨面上的任意一点M(x,y,z)M( x, y, z )点研磨压强的矢量方向与磨具法线的方向相同。β 为和的夹角,计算如下:

式中r = ( x2+ y2) 2 是任意点 M 点到 z 坐标轴的距离。

由凹球面球模与凸球面磨具的接触性质以及压头压力的作用线恰好跟所选新直角坐标系的 z 轴相互重合的特点可知: M 点的压强形式为抛物曲面,并假设其形式为

r同上,A和B为待求的常数。

由于球面研磨过程中边界处的压强大小为零,则

将式(3)代入式(2),得到A=BR2。将A=BR2再代入式(2)可得

用数学中曲面积分的知识计算压强,选取曲面的外侧为积分面,同时也要考虑与夹角 β 对计算的影响,有

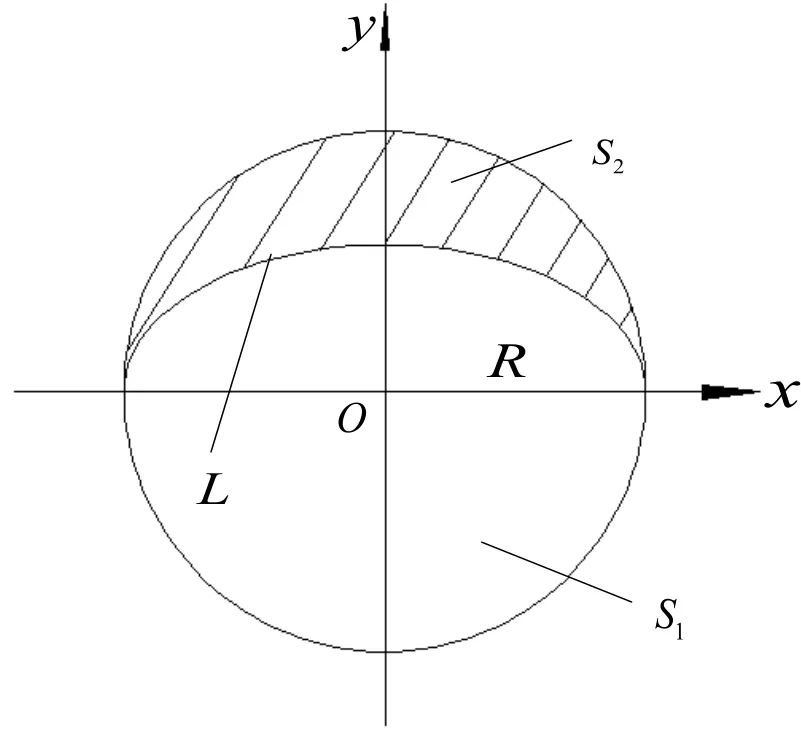

图2 曲面积分区域的投影图Fig. 2 Projection plot of the surface integral area

式(5)中对坐标曲面积分积分区域 Sxy的确定:从图1中我们可以看出,球模与磨具之间的接触面积是 O E 和 O D 的截面及部分球面所围区域的表面积,这一部分球面在 o x y 面的投影区域见图2。在图2中进行分析,设半径为R的圆所围的区域为S1,图中阴影部分所围的区域为S2,则曲面积分的积分区域为

曲面积分式(5)和曲面积分区域 Sxy式(6)都已知的情况下,我们很容易用极坐标的知识解出:

把A、B得值代入式(2)可得

式(7)就是由计算得到的球面工件研磨过程中球模与磨具接触表面间任意一点的压强分布表达式。

实际上,对于球模来讲,零件在磨具上的排列并未完全覆盖磨具的整个表面积,所以在实际应用式(7)时应当乘以一个修正系数G。因此,式(7)可改写为

由于所乘的修正系数G与 λ 覆盖比之间具有反比例的关系,而覆盖比λ又是球面工件曲率半径的R一元函数。因此,修正系数的G大小由球模的曲率半径R来确定。

1.2 相对研磨速度的分析计算

(1)相对研磨速度的计算

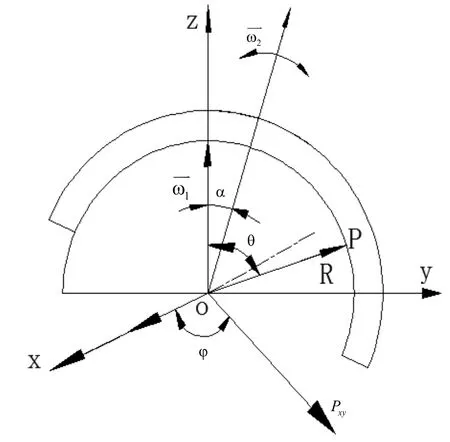

计算球面研磨相对研磨速度的速度模型如图3示。在图3中,球模的半径是R,主轴转动的角速度与坐标系Z轴同向且重合。由大球面高速研磨机的运动特点可知,在球面研磨过程当中,磨具转轴Z与工件转轴Z′之间要有一定固定偏角 α 。假设球模的转动角速度为。

Fig. 3 Relative lapping speed

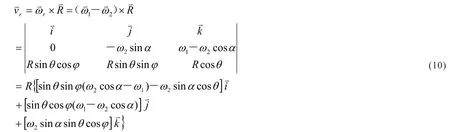

假设 p 是球面工件与研磨磨具研磨面上的任意一点, o p 与坐标系Z轴的正向夹角是在坐标系 x o y 平面的投影与坐标系x轴正向的夹角为,则球面磨具与球面工件之间相对转动的角速度为

球面磨具与球面工件之间点的相对研磨速度为:

由式(10)我们可看出,球面研磨相对研磨速度是球面工件曲率半径R、主轴转动角速度大小ω1,球模转动角速度大小ω2、偏角大小 α 及研磨面上任意点P的位置 ( θ , ϕ ) 的函数。在固着磨料球面高速研磨过程中,在球面工件尺寸、研磨机主轴转速及其它工艺参数不变的情况下,由研磨面上任意点P的位置 (θ , ϕ ) 所决定。

查阅相关文献可知[20],,将其代入式(10)可得:

式(11)就是任意瞬时球面工件与研磨磨具研磨面上任意点的相对研磨速度表达式,其数值为

(2)相对研磨速度的坐标变换

在对压强分布的分析计算当中,我们选用的坐标系是以球模轴线为Z轴的坐标系,这样计算起来比较简便;在对相对研磨速度的分析计算当中,我们选用的坐标系是以主轴轴线为Z轴的坐标系,这样计算起来也比较简便。但问题也随之产生,压强分布的坐标系与相对研磨速度的坐标系不同会对以后的分析计算产生影响,因此,我们要想办法将两个公式统一到一个坐标系当中,这里我们选用的坐标系是图1当中的 o x y z 坐标系。相对研磨线速度公式坐标变换后的公式为:

1.3 球面均匀研磨磨具上丸片密度的分析计算

影响球面工件研磨不均匀的因素有很多,研磨过程中球面磨具的磨损变形是造成球面研磨不均匀的最主要因素。因此,想办法设计制造出球面保形磨具是克服球面研磨不均匀的关键。本节将利用前面对压强和速度的分析计算结果,并结合Preston方程得出球面保形磨具上各个环带上丸片的密度公式,设计出球面保形磨具,以实现对球面工件的均匀研磨。

图4 固着磨料球面研磨磨具图Fig. 4 Solid abrasive spherical lapping tools

如图4所示,根据丸片的直径以及丸片之间的粘接距离,把磨具支撑部分划分为几个环带,丸片就粘在环带上。

由Preston方程(式14)计算出每个环带上的磨损体积以及各个环带上的磨损高度:

式中, ∆ R 为单位面积上的平均磨损高度; λ 为当量系数;q为压强;v为相对研磨速度;T为研磨时间[20-21]。

将式(8)和(13)代入式(14)并进行化简得:

球面研磨过程当中环带 i 上磨损高度:

f 为单个丸片面积; Zi为环带 i 上的丸片数总数。

丸片数的确定:

首先要确定球面磨具最里面那一环的丸片数,然后按此公式递推求出每一环的丸片数,然后,按计算的丸片分布将丸片粘接在磨具支撑部分,制造出保形磨具。

球面研磨过程中,磨具对工件起研磨作用。磨具的变形会直接导致球面工件的研磨不均匀。因此,设计出保形磨具是解决固着磨料球面高速研磨不均匀的关键。

2 固着磨料球面高速研磨实验

2.1 试验装置与试验方法

试验装置如图5所示,其中凹球面磨具的曲率半径为R=28146.46 mm;磨具上的丸片规格为,各个环上所对应的丸片数分别为Z1=22; Z2=26; Z3=31; Z4=36; Z5=40; Z6=45;Z7=50; Z8=54(其中,Z1为磨具内环丸片数;Z8为磨具外环丸片数),丸片总数Z = ∑ Zi= 3 0 4 。试验磨料采用人造金刚石,加工工件采用曲率半径r=28146.46 mm,直径 φ 60 mm,厚度为20 mm的凸球面玻璃。研磨时间ti=2 min(i=1......5)。

试验分两部分完成:① 在主轴转速以及研磨时间不变的情况下,使用不同的研磨压力对球面工件进行高速研磨,测量出不同研磨压力下,不同点处球面工件的曲率半径的相对变化量② 在研磨压力和研磨时间不变的情况下,使用不同的主轴转速对球面工件进行高速研磨,测量出不同点处球面工件的曲率半径的相对变化量

图5 研磨过程图Fig. 5 Grinding process diagram

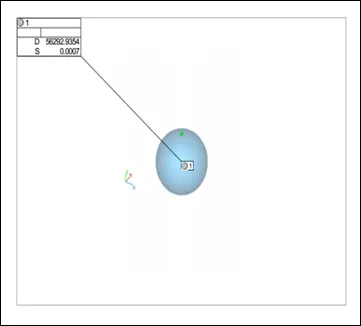

球面研磨后凸球面玻璃零件如图6所示,测得的其曲率(直径)如图7所示。

图6 凸球面玻璃零件图Fig.6 Convex glass parts drawing

图7 球面零件曲率测量结果图(直径)Fig.7 Curvature measurement results of spherical parts (diameter)

2.2 球面研磨实验的结果分析

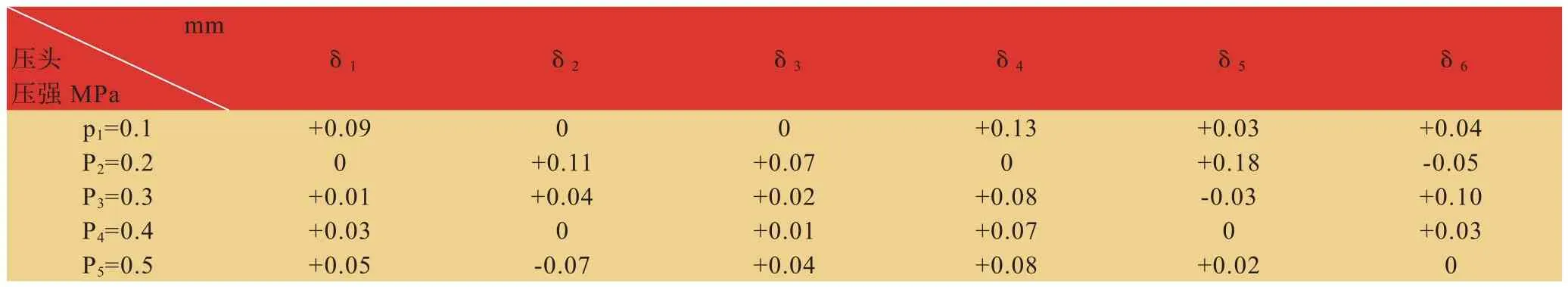

在研磨压力变化的情况下,测得的试验数据如表1所示。在研磨机主轴转速变化的情况下测得的试验数据如表2所示。

表1 研磨压力对球面工件面形精度的影响Table 1 The effect of grinding pressure on the surface profile precision of spherical workpiece

表2 研磨机主轴转速对球面工件面形精度的影响Table 2 The influence of spindle speed on the surface shape precision of the spherical surface

在凸球面玻璃零件研磨实验中,改变研磨压力进行球面研磨实验,球面工件曲率半径的变化在-0.07 mm到+0.18 mm之间波动;改变研磨机主轴转速进行球面研磨实验,球面工件曲率半径的变化在-0.06 mm到0.16 mm之间波动。对于球面曲率半径为28000 mm的工件来说,这些波动都在球面均匀研磨技术要求的误差范围之内。证明了按固着磨料球面高速研磨理论设计的磨具实现了对球面工件的均匀研磨。

3 结论

本文通过实验,探讨了研磨压力和主轴转速对工件表面面形精度的影响规律。结果表明:根据固着磨料球面高速研磨理论设计出的球面磨具在球面高速研磨机上对工件进行研磨时,在不同的研磨压力和不同的研磨机主轴转速的情况下研磨出的球面工件都保持了较好的面形和几何精度,证明了在研磨过程当中球面磨具对球面工件是均匀研磨,这与固着磨料球面高速研磨理论是一致的。

参考文献

[1] 马泳涛, 张建立, 马胜钢. 球面成型研磨表面轨迹分析 [J]. 机械工程师, 2008(10): 65-67.MA Yong-tao, ZHANG Jian-li, MA Sheng-gang. Surface Trace Analysis for Spherical Contour Lapping [J]. Mechanical Engineers, 2008(10): 65-67.

[2] 万林林, 戴鹏, 刘志坚, 等. 蓝宝石超精密研磨加工研究进展 [J]. 兵器材料科学与工程, 2018, 41(1): 115-123.WAN Lin-lin, DAI Peng, Liu Zhi-jian, et al. Research Progress in Ultra-precision Lapping Process of Sapphire [J]. Ordnance Material Science and Engineering, 2018, 41(1): 115-123.

[3] 王建彬. 固结磨料研磨蓝宝石工件的材料去除机理及工艺研究 [D]. 南京: 南京航空航天大学, 2015.WANG Jian-bin. Material Removal Mechanism and Process Research of Lapping Sapphire by Fixed Abrasive [D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2015.

[4] 高平. 光学玻璃研磨加工后亚表面损伤研究 [D]. 南京: 南京航空航天大学, 2012.GAO Ping. Study on Subsurface Damage of Optical Glass after Lapping [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[5] 孟凯. 基于散粒磨料的超光滑抛光材料去除机理与试验研究 [D]. 成都: 中国科学院光电技术研究所, 2017.MENG Kai. Material Removal Mechanism and Experimental Research for Loose Abrasive Super-Smoothing Polishing [D].Chengdu: Chinese Academy of Sciences Institute of Optics and Electronics, 2017.

[6] 郭贵新, 贾宗合, 付秀华, 等. 基于散粒磨料振动抛光非球面加工技术研究 [J]. 应用光学, 2017, 38(1): 89-93.GUO Gui-xin, JIA Zong-he, FU Xiu-hua. Aspheric Machining Technology based on Vibration Polishing of Loose Abrasive Grains [J]. Journal of Applied Optics, 2017, 38(1): 89-93.

[7] 刘建河, 王黎明. 固着磨料高速研磨的关键技术研究 [J].长春理工大学学报(自然科学版), 2012, 35(4): 84-90.LIU Jian-he, WANG Li-ming. The Key Technology Research for High Speed Lapping with Solid Abrasives [J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2012, 35(4): 84-90.

[8] 田春林. 固着磨料高速研磨机理及工件表面质量的研究 [D]. 长春: 长春理工大学, 2005.TIAN Chun-lin. The Study of Lapping Mechanism and Surface Quality on Lapping of Solid Abrasive [D]. Changchun:Changchun University of Science and Technology, 2005.

[9] 王旭. 固着磨料数控加工碳化硅反射镜工艺研究 [D]. 长春: 中国科学院研究生院(长春光学精密机械与物理研究所), 2010.WANG Xu. Experimental Study on Computer Controlled Grinding and Polishing SiC Mirror with Fixed Abrasive [D].Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Science, China, 2010.

[10] 王桂林, 刘玉莹. 固着磨料高速研磨工件表面硬化规律的研究 [J]. 新技术新工艺, 2009(9): 95-97.WANG Gui-lin, LIU Yu-ying. Study on the Face Hardening Discipline on High-speed Grinding Parts based on Fixed Abrasive[J]. New technology and New Process, 2009(9): 95-97.

[11] 刘薇娜, 刘有超, 杨立峰, 等. 磨料流抛光机床床身结构研究 [J]. 新型工业化, 2014, 4(1): 55-58.LIU Wei-na, LIU You-chao, YANG Li-feng, et al. The Research of Abrasive Flow Polishing Machine Bed Structure [J]. The Journal of New Industrialization, 2014, 4(1): 55-58.

[12] 刘薇娜, 李明, 杨立峰. 机械零件标准化系统的开发研究 [J]. 新型工业化, 2014, 4(9): 34-38.LIU Wei-na, LI Ming, YANG Li-feng. Development of Mechanical Standardized Parts Database [J]. The Journal of New Industrialization,2014,4(9): 34-38.

[13] 杨立峰, 张镇, 刘薇娜. 基于MATLAB 的磨粒流机床液压系统的动态仿真 [J]. 新型工业化, 2014, 4(10): 58-62.YANG Li-feng, ZHANG Zhen, LIU Wei-na. The dynamic simulation of the hydraulic system of abrasive flow machine based on MATLAB [J].The Journal of New Industrialization, 2014, 4(10): 58-62.

[14] 李勇. 磨具弯曲成形法研磨抛物面时磨具磨料密度分布的研究 [D]. 长春: 长春理工大学, 2011.LI Yong. Study on Abrasive Density Distribution of Lapping Paraboloid with the Lapping Tools by Bending [D]. Changchun: Changchun University of Science and Technology, 2011.

[15] 刘建河, 张心明, 王黎明. 锗片的高速机械化学研磨工艺研究 [J]. 现代制造工程, 2012(7): 99-102.LIU Jian-he, ZHANG Xin-ming, WANG Li-Ming. The Study of High Speed Mechanochemical Lapping Technology for Germanium Wafer [J].Modern Manufacturing Engineering, 2012(7): 99-102.

[16] 卢杰. 固着磨料双面研磨压力的优化控制研究 [J]. 长春理工大学学报(自然科学版), 2006, 29(2): 36-37.LU Jie. Solid Abrasive Material Double-Sides Lapping Pressure Optimizing Control [J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2006, 29(2): 36-37.

[17] 周平. 单晶蓝宝石的延性研磨加工研究 [D]. 杭州: 浙江工业大学, 2010.ZHOU Ping. Study on Ducile Lapping of Crystal Sapphire Wafer [D]. Hangzhou: Zhejiang University of Technology, 2010.

[18] 宋剑锋, 姚英学, 谢大纲. 球面光学零件气囊抛光工艺参数优化的研究 [J]. 光学技术, 2014, 40(2): 99-104.SONG Jian-feng, YAO Ying-xue, XIE Da-gang. Research on the Optimization of the Process Parameter of the Bonnet Polishing the Spherical optical Parts [J]. Optical Technology, 2014, 40(2): 99-104.

[19] 王黎明, 张心明. 高速研磨中研磨压力对工件表面粗糙度的影响[J]. 长春理工大学学报(自然科学版), 2005(2): 32-33.WANG Li-ming, ZHANG Xin-ming. Effect of Lapping Pressure on Machined Surface Roughness in High Speeding Lapping [J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2005(2): 32-33.

[20] 杨建东, 田春林. 高速研磨技术 [M]. 北京: 国防工业出版社, 2003: 109-196.针对主要是浮球阀动作频繁容易被损坏和控制精度不高,导致水箱里的水外溢、供水中断、水压

[21] 白天明. 球面磨具保形磨损高速研磨[D].长春: 长春理工大学, 2004.BAI Tian-ming. High Speed Spherical Surface Lapping Tool Wearing without Surface Shape Accuracy Decreasing [D]. Changchun:Changchun University of Science and Technology, 2004.