基于三维重构技术的K-TIG熔池流动表征

2018-05-18崔霜林

罗 震,解 龑,崔霜林

(天津大学材料科学与工程学院,天津 300350)

K-TIG焊接工艺是1997年澳大利亚学者首先发明的,它以传统 TIG焊接为基础,通过增大电流并增强焊枪冷却,形成较大的电弧力并增大热输入,熔池中金属迅速汽化并对熔池中液态金属产生排斥力.电弧力与金属蒸汽对液态金属的作用力叠加,使熔池中形成小孔,实现稳定深熔焊接[1].K-TIG焊接方法比传统 TIG焊接方法的熔深增大,比埋弧焊、激光焊等中厚板焊接方法成本降低、效率提高.在中厚板焊接中可以实现不开坡口,不需添加焊丝与焊剂,单道焊双面成型,且焊接过程稳定,焊缝性能优良.在结构件与压力容器等领域具有极大的应用潜力[2].

由于 K-TIG焊接方法比激光焊、等离子焊等穿孔焊接方法熔池体积更大,在大电流作用下,其熔池流动行为比传统 TIG焊更为复杂,故研究 K-TIG焊熔池流动行为对解释并预防许多焊接缺陷具有重要意义[3].本文采用在熔池中加入钛元素进行示踪的方法,根据熔池凝固后钛元素的分布情况表征熔池的流动行为.

传统金相观测的手段只能研究熔池的二维流动行为,然而熔池中液态金属的流动场在三维空间中非常复杂,故观察熔池的三维流动行为非常必要.目前常见的三维重构方法包括连续切片法、原子探针法、X射线断层扫描法以及共聚焦粒子束法(FIB)等,但大多设备成本高昂、重构尺寸受限,故实际应用难以推广[4].而基于连续切片的三维重构方法成本低,效率高,且重构尺寸灵活可变,是最经济、最有应用前景的三维重构方法.本文采用连续切片方法重构了K-TIG熔池的三维形貌,观察并分析了 K-TIG熔池小孔周围未稳定区域液态金属的流动行为,并将熔透情况与未熔透情况对流运动模式进行对比,探讨了未熔透时气孔缺陷的成因.

1 实验方法

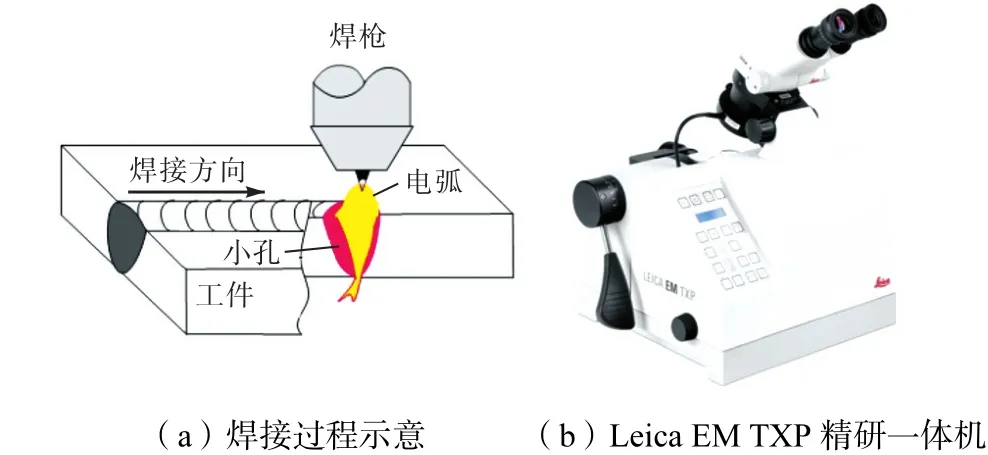

K-TIG焊接示意如图 1(a)所示,电弧作用于小孔前壁,并在板材背面形成小孔,尾焰沿焊接方向的反方向喷出.焊接材料为 AISI430不锈钢,尺寸250,mm×150,mm×8,mm.标记材料为厚度 0.5,mm的纯钛箔,将钛箔预置于待焊表面并用夹头固定,使钛箔与待焊表面紧密接触.焊接过程采用平板堆焊工艺,不加焊丝,焊接电流分别为580,A与480,A,电弧电压分别为 15.3,V与 15.5,V,焊接速度400,mm/min,弧长 2.5,mm,保护气体为纯氩气,流量20,L/min,焊前打磨去除表面氧化层.图 1(b)为实验中使用的Leica EM TXP精研一体机,该设备沿切片厚度方向有自动步进功能,步进精度最小可达0.5,µm,可以保证切片的间距精确.本实验沿垂直于焊接方向切片,切片进给方向为焊接方向,共进行 10次切片,580,A试样切片步进精度为3.5,mm,进行10次切片,总切片厚度为 35.0,mm,480,A 试样切片步进精度为 0.5,mm,进行 10次切片,总切片厚度为5,mm.对每次磨削后的切片进行腐蚀,腐蚀液成分为硝酸、盐酸和冰乙酸,体积比为 1∶1∶1.使用显微维氏硬度仪器在抛光并腐蚀过的试样上进行硬度测试,载荷为1,000g,保持时间15,s.

图1 实验装置Fig.1 Experimental devices

2 实验结果与分析

2.1 熔池流动行为分析

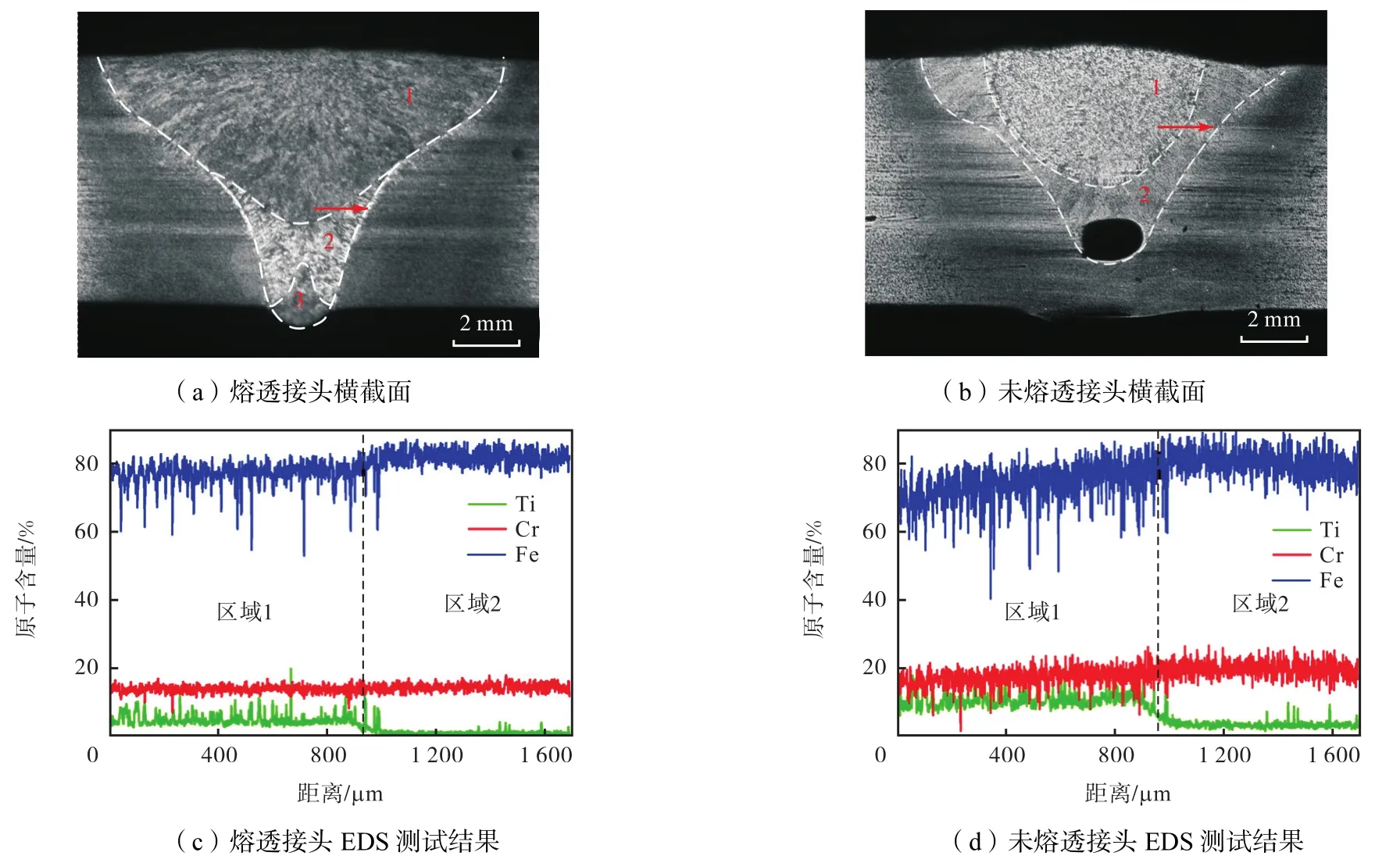

图 2为加入钛元素示踪的熔池横截面金相照片及 EDS分析结果.图 2(a)为焊接电流 580,A的试样,熔透,熔池截面沿板厚方向分为 3个区域.由于不锈钢熔池中加入钛元素会生成 Fe-Ti系金属间化合物[5],硬度大于母材,故焊缝硬度会提高,在3个区域多点测试硬度取平均值,区域 1、2、3的平均硬度分别为 390.3,HV、210.9,HV和 381.7,HV.区域 1与区域3中钛元素含量应高于区域2.图2(b)为焊接电流 480,A的试样,未熔透,熔池分为内外两个区域,在两个区域多点测试硬度去平均值,区域 1与区域 2的平均硬度分别为414.5,HV和 213.6,HV,区域 1中钛元素含量应多于区域2.图2(c)为焊接电流 580,A试样的 EDS线扫描结果,扫描位置为图 2(a)中黄色线段位置,沿箭头方向跨过区域 1与区域 2的边界.结果显示,区域 1钛元素含量明显高于区域2;图2(d)为焊接电流 480,A试样的 EDS线扫描结果,扫描位置为图 2(b)中黄色线段位置,沿箭头方向跨过区域1与区域2的边界.结果显示,区域1中钛元素含量明显高于区域2.

电弧焊熔池中存在两个对流圈,在靠近熔池表面处由于表面张力作用,产生马兰格尼对流;在靠近熔池底部处由于洛仑兹力作用,也产生一个对流圈[6].根据 Kou等[7]的数值模拟结果,表面张力与洛仑兹力推动熔池流动的速度远高于焊接速度.故在不考虑对流圈的情况下,熔池内成分应为均匀的,熔池产生成分不同的3个区域的原因应为两个对流圈相对封闭,物质传输较少.结合 EDS分析与硬度测量结果可推断,图2(a)区域1为马兰格尼对流圈,区域3为洛仑兹力推动的对流圈,区域2为两对流圈的过渡区域;图2(b)中区域1为马兰格尼对流圈,未观测到明显的洛仑兹力推动的对流圈.故熔透熔池与未熔透熔池的流动行为示意如图 3所示.据研究,在未熔透或焊接电流较小时,洛仑兹力产生的对流较小,有时可以忽略不计,熔池中只有马兰格尼对流圈[8].小电流未熔透时马兰格尼对流圈较小,而大电流熔透时马兰格尼对流圈体积较大,这是因为马兰格尼对流受表面张力梯度影响,而液态金属的表面张力随温度升高而降低,即 ∂γ/∂ T< 0,较高的焊接热输入可以提高熔池中心区温度,并增大熔池的温度梯度,熔池内的表面张力梯度随之增大,有助于推动马兰格尼对流,使其流动更强[6,8].由于穿孔焊接方法能量密度高,对流强烈,未焊透时易卷入保护气形成气孔,这也是KTIG焊接方法最易产生的缺陷之一.图 2(b)中马兰格尼对流圈与熔池壁之间仍有一段距离,此处液态金属流动较慢,熔池对流情况更为复杂,出现气孔.

图2 熔透与未熔透接头横截面及EDS测试结果Fig.2 Cross sections of penetrated and incompletely penetrated joints as well as the EDS test results

图3 熔池流动行为示意Fig.3 Schematic diagram of molten pool flow behavior

2.2 三维重构模型的建立

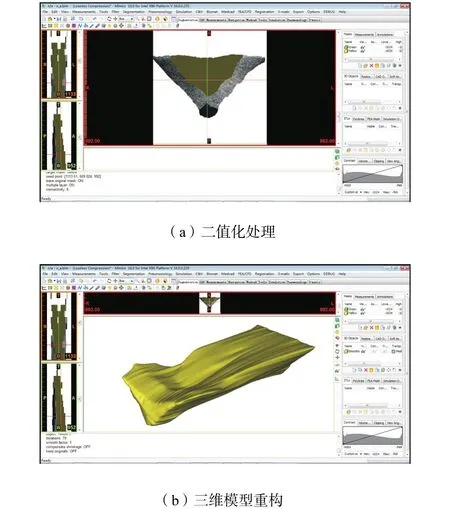

使用 Photoshop软件对获得的切片图像进行二值化处理,提高图像对比度并增大图像边界锐度,便于去除噪点和阴影部位,防止对重构结果产生影响.分离熔池的不同部位,便于三维重构软件识别.

将 Photoshop处理过的照片导入逆向工程软件Mimics中,通过阈值分割的方法进行边缘检测,以识别焊缝中的马兰格尼对流圈,结果如图 4(a)所示;再以傅里叶变换算法进行区域生长与三维计算,获得焊缝中马兰格尼对流圈的三维模型,如图 4(b)所示.重复上述方法,分别重构出洛仑兹力推动的对流圈与两对流圈之间的过渡区域的三维模型,将模型拼合,即可获得完整的焊缝分区三维模型.

图4 三维建模过程软件截图Fig.4 Software screenshots of 3D reconstruction process

2.3 熔池流动稳定过程

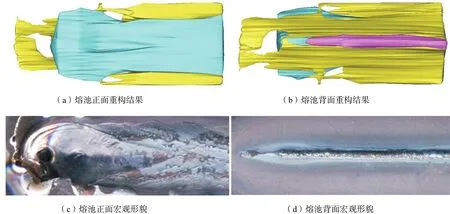

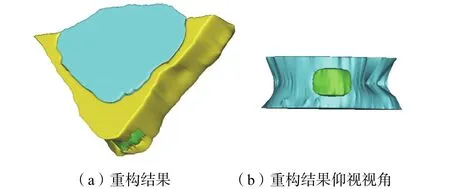

K-TIG焊接为穿孔焊接方法,观察熔池由不稳定到稳定的过渡过程对于分析熔池流动行为、焊缝凝固过程、缺陷形成均有重要意义.图 5是对小孔周围熔池未稳定区域的熔池重构所得的三维模型.图中蓝色部分代表熔池中的马兰格尼对流圈,小孔前壁处没有明显的钛元素分布,这是因为小孔前壁处能量输入集中,液态金属与金属蒸气被迅速推开,排至小孔后部[5],所以没有明显的钛元素存留在此处.经测量,小孔前壁液态金属层厚度为 0.34~0.57,mm,与激光焊小孔前壁液态金属厚度相似[9].小孔后壁后侧出现了马兰格尼对流圈,熔池逐渐加宽加深直至稳态,小孔后壁后侧熔池部分凹陷,由图 6(a)照片可知,这与宏观照片相吻合.熔池在经过小孔之后熔深加深,这体现了穿孔焊接方法焊接厚板的优势.紫色部分是熔池中洛仑兹力推动的对流圈,此对流圈是在小孔穿透后约7.2,mm之后才开始出现,结合图6(b)焊缝背面宏观照片可以看出,当熔池熔透后才形成了明显的洛仑兹力推动的对流圈.黄色部分是两对流圈之间钛元素含量较少的部位,由三维模型可以看出,在小孔附近,黄色区域较薄,这是因为靠近小孔处温度较高,液态金属对流强烈,而随着与小孔距离增大,温度下降,对流变缓,黄色层逐渐增厚,直至稳态.

图5 熔池三维重构结果Fig.5 3D reconstruction of molten pool

图6 重构结果与宏观照片对比Fig.6 Comparison between reconstruction results and macrophotograph

图7是480,A试样气孔处重构获得的三维模型,蓝色区域为马兰格尼对流圈,黄色区域为对流圈与熔池边缘之间的区域,绿色区域为气孔.黄色区域厚度明显大于熔透情况,表明未熔透时熔池内对流圈明显小于熔透时,黄色区域位于对流圈外,此处的液态金属流动弱于对流圈内的液态金属,故此位置处的气体较难排出,易于形成气孔.将黄色区域设为透明,从熔池底部向上观察对流圈与气孔的形貌,气孔产生处对流圈较无气孔时明显缩小,这是因为气孔易在液态金属流动较弱的位置产生,与在激光穿孔焊接中观察到的现象一致[9].

图7 焊缝气孔三维重构结果Fig.7 3D reconstruction of weld porosity

3 结 论

本文结合钛元素示踪方法与三维重构技术,首次在三维模型中研究了 K-TIG焊接方法熔池流动情况,主要获得以下结论.

(1) 采用基于连续切片三维重构技术成功获得了 K-TIG熔池小孔附近流动未稳定区域的液态金属流动行为三维模型.

(2) K-TIG焊接方法熔透并形成稳定小孔时会产生两个对流圈,上侧为马兰格尼对流圈,下侧为洛仑兹力推动的对流圈,上侧对流圈体积明显大于下侧对流圈.未熔透时只有马兰格尼对流圈.

(3) 小孔前壁处只有一层厚度仅为 0.34~0.57,mm的液态金属,小孔后壁后方两个对流圈逐渐形成并趋于稳定,熔池流动逐渐趋于稳态,小孔出现后 7.2,mm之后才出现洛伦兹力推动的对流圈.未熔透时对流流动明显弱于熔透时,对流流动减弱易于造成气孔的产生.

:

[1] Jarvis B J. Keyhole Gas Tungsten Arc Welding:A New Process Variant[D]. Wollongong:University of Wollongong,2001.

[2] Feng Y,Luo Z,Liu Z,et al. Keyhole gas tungsten arc welding of AISI 316L stainless steel[J].Materials & Design,2015,85(1):24-31.

[3] Bachmann M,Avilov V,Gumenyuk A,et al. About the influence of a steady magnetic field on weld pool dynamics in partial penetration high power laser beam welding of thick aluminium parts[J].International Journal of Heat & Mass Transfer,2013,60(60):309-321.

[4] Yamasaki S,Mitsuhara M,Ikeda K,et al. 3D visualization of dislocation arrangement using scanning electron microscope serial sectioning method[J].Scripta Materialia,2015,101(2):80-83.

[5] Li S,Chen G,Zhang M,et al. Dynamic keyhole profile during high-power deep-penetration laser welding[J].Journal of Materials Processing Technology,2014,214(3):565-570.

[6] Kou S.Welding Metallurgy[M]. 2nd ed. Hoboken:John Wiley and Sons,2003.

[7] Kou S,Wang Y H. Computer simulation of convection in moving arc weld pools[J].Metallurgical and Materials Transactions A,1986,17(12):2271-2277.

[8] Chen X,Pang S,Shao X,et al. Three-dimensional transient thermoelectric currents in deep penetration laser welding of austenite stainless steel[J].Optics & Lasers in Engineering,2017,91(1):196-205.

[9] Zou J L,Wu S K,He Y,et al. Distinct morphology of keyhole wall during high power fibre laser deep penetration welding[J].Science & Technology of Welding &Joining,2015,20(8):655-658.