一种基于多级齿轮减速的小型化伺服机构

2018-05-17邓业锦李怀兵

邓业锦,李怀兵,王 鑫,王 括,陆 豪

0 引 言

目前,在伺服机构中应用的减速器多为谐波减速器、行星减速器和滚珠丝杠减速器。其中,行星减速器、滚珠丝杠减速器具有结构紧凑、传动比大、精度高、承载能力大等优点[1,2],但其结构复杂;谐波减速器体积小、质量轻、传动比范围大,但其效率较低。并且这些减速器成本均较高,其结构多为圆柱构型,横向空间利用率不理想,导致机构纵向空间占用大,某些特定应用布局困难。展开式齿轮减速器结构简单、成本较低,但一般结构紧凑性较差,尺寸通常大于其他类型的减速器。因此,本文提出了一种基于多级齿轮减速器的伺服机构设计方案,采用多级结构和齿形变位设计,在保证性能的前提下实现了小型化,成本显著降低。

1 多级减速伺服机构的设计

飞控系统要求在长70 mm、宽25 mm、高30 mm的包络尺寸内设计一种伺服机构,减速比约380,负载大于6 N·m,同时要求低成本。

1.1 总体设计

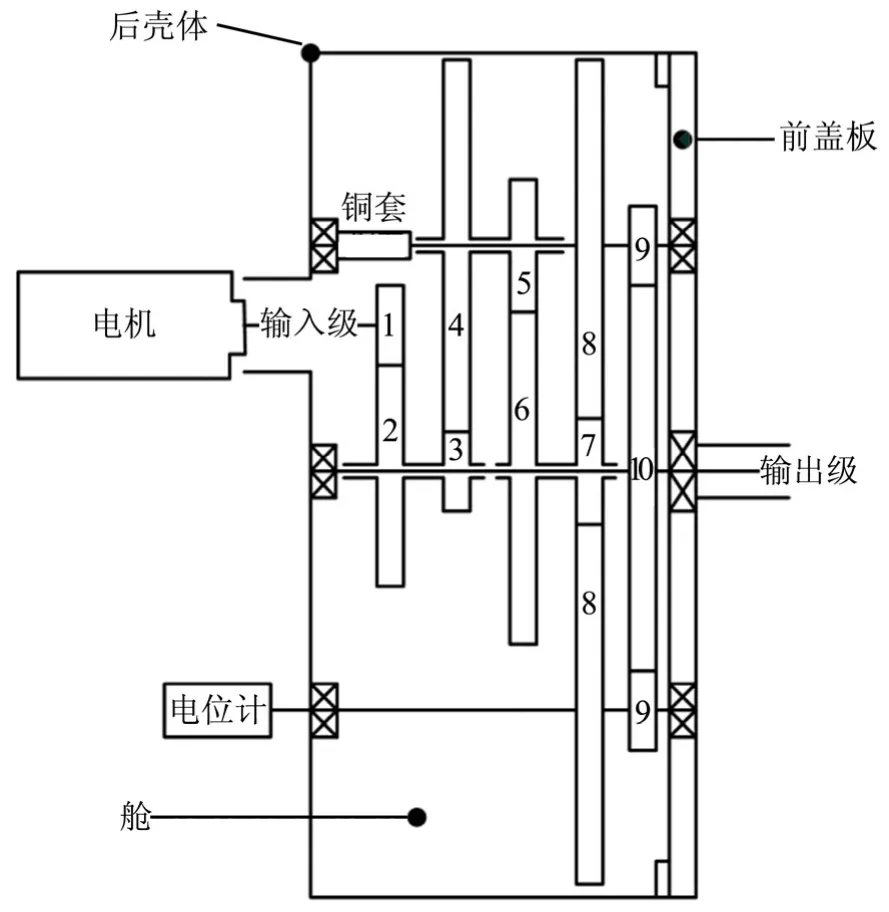

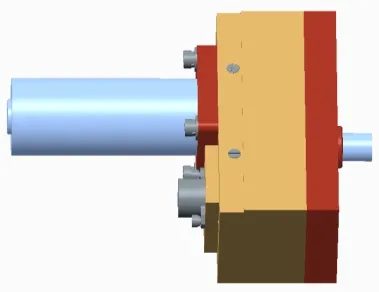

采用多级齿轮减速机构设计。传统的展开式齿轮减速机构受到空间的限制,多采用一至二级齿轮组结构,很难实现大减速比。为了节省空间,对五级齿轮组结构的齿轮进行了齿形变位,调整啮合中心距,将全部传动零件集成在3根主轴上,简化轴系支撑。结构设计如图1所示,其外形如图2所示。

伺服机构由减速器、电机和电位计组成。减速器部分集成在齿轮箱中,齿轮箱外壳由前盖板与后壳体组成。电机直接安装在后壳体外侧。与电机轴连接的齿轮1插入箱内与齿轮2啮合。电位计固定在后壳体外侧并插入第4级传动轴。可以看出,电机与电位计的安装均集成在了外壳上;齿轮组可以独立装配。整个减速机构可以作为一个组件进行生产,方便装配、调试和维修。

由于主要零件为直齿轮,可以通过批量生产降低生产成本。相比传统的伺服机构,壳体形状简单,无异型孔结构,加工难度低,进一步降低了成本。

图1 伺服机构结构设计Fig.1 Design of Servo Mechamism

图2 伺服机构外形示意Fig.2 Diagram of Servo Mechamism

1.2 小型化设计

对于多级齿轮减速机构来说,级数越多,轴系布局占用空间越大。通过以下3个方面,实现了小型化。

1.2.1 利用齿型变位调整中心距简化轴系固定结构

齿型变位是通过改变标准刀具对齿轮毛坯的径向位置,或改变标准刀具的齿槽宽切制出的齿型为非标准渐开线齿型的齿轮;齿型变位可以改善齿轮的承载能力,调整啮合中心距,也可以让小轮在齿数小于17时避免根切,获得更大的减速比。对于本机构来说,齿型变位的主要目的是调整啮合中心距。

整个机构的3根主轴为两个9号齿轮轴和一个10号齿轮轴,9、10号齿轮之间的啮合中心距为18 mm。各级齿轮进行齿形变位,使其与 9、10号齿轮的啮合中心距相同,也为18 mm。因此,各级齿轮可以安装在3根主轴上。

在前盖板与后壳体上分别安装3个微型滚动轴承。在轴承的定位方面,轴承的外圈通过壳体上的轴承座孔进行支挡,内圈通过齿轮轴的轴肩进行支挡。前盖板与后壳体通过圆弧结构定位,保证其上的轴承座孔同轴;6个微型滚动轴承只需支撑3根主轴的两端,即可完成整个机构轴系的固定,减少了轴系布局空间。

1.2.2 利用嵌套齿轮形式实现小型化

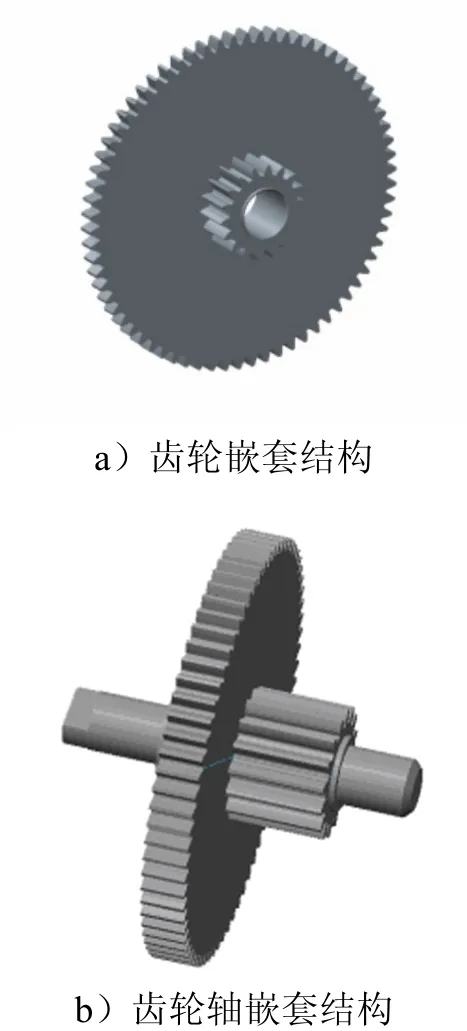

在齿轮组的传动过程中,除了齿轮 1外,其余齿轮均需安装在3根齿轮轴上,通过嵌套结构实现各级独立传动,如图3所示。

图3 嵌套齿轮结构Fig.3 Nested Gear Structure

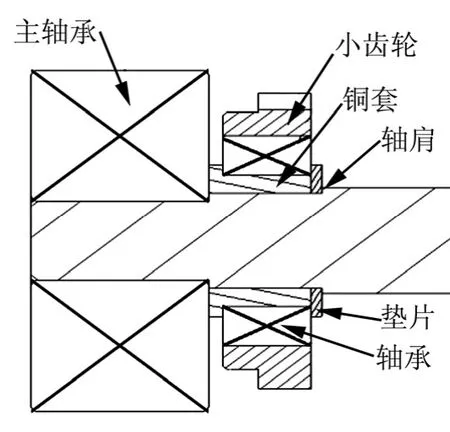

嵌套齿轮结构中的大小齿轮均采用过盈压紧,悬挂在齿轮轴上的小齿轮内孔采用轴承支撑结构,如图4所示。

图4 小齿轮轴承支撑结构Fig.4 Bearing Support Structure of Pinion

由于此结构需要在齿轮孔中安装轴承,需要考虑轴承的安装与定位。

安装方面:先将轴承与小齿轮3采用过盈配合压紧。由于轴承的内径大于轴径,在轴承孔中安装一个内孔直径与轴径相同的钢套,三者组成一个齿轮组件。将垫片与齿轮组件一起安装至齿轮轴上即完成安装。

定位方面:钢套凸台紧贴主轴承的内圈,将轴承从左侧卡住;右侧垫片(直径小于轴承支挡尺寸)紧贴阶梯轴轴肩,将轴承从右侧卡住,从而完成定位。

1.2.3 利用一拖二/二拖一结构实现小型化

在材料一定的情况下,往往需要通过增大齿轮直径、增大齿宽等方法来满足低速级齿轮的强度需求;增大齿轮的直径会导致低速级齿轮直径过大、高度空间不够;齿宽过大则会导致机构纵向空间紧张。

在第 4级采用一个小齿轮拖动两个大齿轮,第 5级采用两个小齿轮拖动一个大齿轮,将转矩进行分散,减小大小齿轮上的啮合应力。在充分利用横向空间的同时,解决了低速级齿轮直径过大的问题,也进一步压缩纵向空间。

2 多级齿轮减速伺服机构的强度计算

对多级齿轮减速机构进行参数设计以及强度计算,保证方案可行。由于级数较多,各级计算过程相同,选择最典型的第4级进行强度计算校核。

基本方法如下:

a)选择齿轮材料:根据空间与总减速比要求,拟定减速比与大小齿轮模数、齿数;

b)进行接触、弯曲疲劳强度的校核计算;

c)通过迭代对齿轮参数进行优化设计。

2.1 齿轮的材料选择及减速机构的减速比设计

由于啮合应力较大,选用40Cr钢,淬火处理后,屈服极限可达1177 MPa以上[4],可以同时满足传动过程中齿轮和齿轮轴的强度要求。

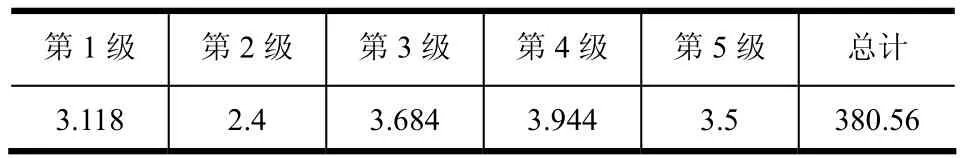

拟定各级减速比如表1所示。

表1 伺服机构减速比设计Tab.1 Moderating Ratio Design of the Servo Mechamism

齿轮选用7级精度。结合基础教材[3]与机械设计手册[4],进行计算校核。

2.2 第4级接触、弯曲疲劳强度校核计算

a)计算得接触疲劳应力为Hσ=1025.51 MPa,接触疲劳强度的许用值为 [σH]=1167.42 MPa。

=1025.51 MPa<1167.42 MPa,满足要求。

b)计算得弯曲疲劳应力值Fσ=267.89 MPa,弯曲疲劳强度的许用值F[]σ=625 MPa。

=267.89 MPa<625 MPa,满足要求。

3 多级齿轮减速伺服机构的动力学仿真

使用Workbench与Ncode Design Life对齿轮第4级进行瞬态动力学计算与疲劳分析,分析方法如下:

a)进行齿轮的瞬态动力学计算[5,6]以获取齿轮转动一周的载荷谱;

b)将载荷谱导入Ncode Design Life进行疲劳分析,获取齿轮的损伤云图与寿命云图。

3.1 瞬态动力学计算

根据40Cr力学特性,在美标材料sae5140的基础上,拟合40Cr热处理后的S-N曲线,定义材料属性后添加至材料库。导入第4级齿轮组模型,将材料赋予给3个齿轮;将所有齿轮选为接触对象,接触方式定为摩擦接触,摩擦系数设置为0.2。给3个齿轮添加体对地的旋转运动副;给予主动轮小齿轮转速输入,在两个大齿轮上加载第4级的转矩;最后进行网格划分。

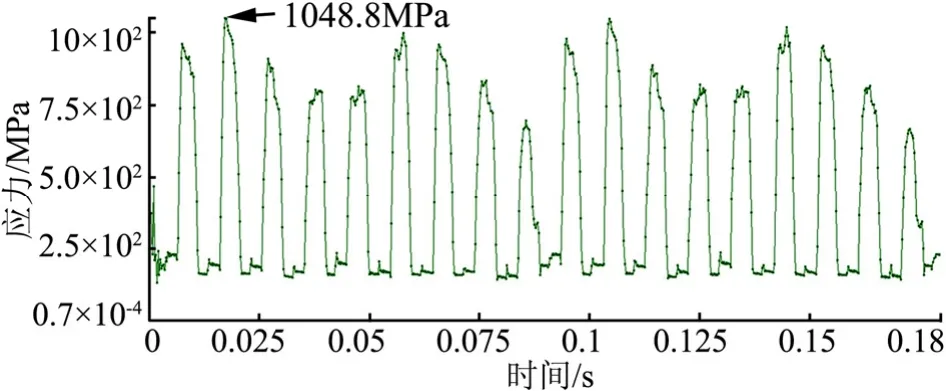

将分析时间设为齿轮转动一周的时间,约0.18 s;最小子步设置为370,最大子步设置为720。保证齿轮在每个子步中的转动角度小于 1°,从而保证计算收敛。设置完毕后开始求解。

计算得到齿轮转动一周的等效应力曲线如图 5所示。由图5可知,等效应力呈周期性变化,最大等效应力为1048.8 MPa,小于材料的屈服极限,可以安全工作。

图5 瞬态动力学计算结果Fig.5 Result of Transient Dynamics Calculation

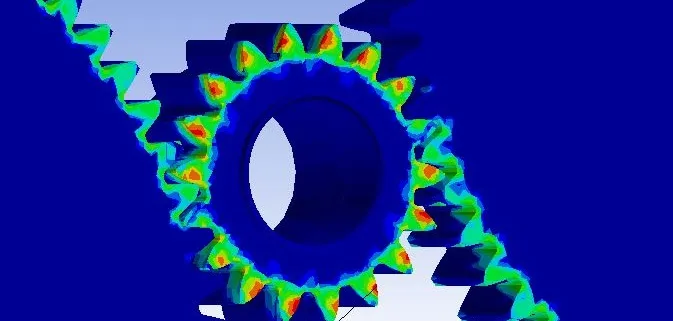

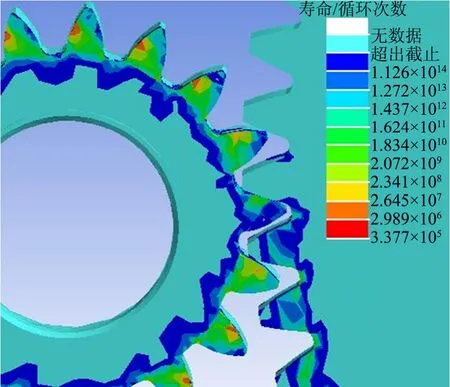

3.2 疲劳分析

将瞬态动力学计算得出的载荷谱导入 Ncode,计算后获得齿轮在循环载荷下的损伤分布情况(见图6)与寿命云图(见图7)。由图6可以看出,齿轮在啮合点靠近齿根的位置受到的损伤最大;由图7可以看出,连续工作寿命最短的位置也位于啮合点靠近齿根的位置。

在机构满负载6 N·m的情况下,最危险的受力点可以循环工作33.7万次,一次循环为0.18 s,即满载工作总时长可达16.9 h。由于实际应用中,满载总是瞬时的,因此可以满足预定的应用需求。

图6 齿轮损伤分布情况Fig.6 Distribution of Gear Damage

图7 齿轮寿命云图Fig.7 Life Cloud Map of Gears

4 结 论

设计了一种基于多级齿轮减速的小型化伺服机构;进行了静力学与动力学计算分析,证明在实现较高减速比的同时,结构设计满足使用需求。

设计具有以下4个显著特点:

a)采用多级结构与齿形变位方法获得了大减速比;

b)合理的轴系简化设计;

c)齿轮轴承支撑设计保证了各级独立传动;

d)利用一拖二/二拖一的组合措施解决低速级齿轮直径过大问题。

所设计的伺服机构既实现了机构的小型化,又降低了成本,具有较好的工程应用价值。