提高ZJ118卷接机组分离轮的运行稳定性

2018-05-16周钦陈浩

周钦, 陈浩

(常德烟草机械有限责任公司,湖南常德 415000)

0 引言

ZJ118型卷接机组是中烟机械集团公司以ZJ112型卷接机组为技术平台,自主研发的新一代国产中速机组,额定生产速度为8000支/min,由常德烟草机械有限责任公司研制完成,成为继ZJ17、ZJ112、ZJ116之后国产卷接设备的又一主力机型[1-2]。在卷接机组调试和运行过程中,由于分离轮运行的不稳定性,会导致整机运行受阻和产生较大的振动噪声,严重降低卷接机组的产品质量。

杜坤艳等[3]分析了烟支分离轮凸轮与二次分切轮和端头扫描轮的相位关系。但未对烟支分离轮的工作原理和故障诊断进行研究。熊宏志[4]采用排列图和因果图相结合的方式分析了卷接机组的主要停机故障模式及可能导致故障的原因,能理论性地推断卷接机组的故障要因,但未对分离轮的具体结构和实际运行情况进行分析。为此,本文深入分析了ZJ118卷接机组分离轮的结构和工作原理,利用PDCA循环理论对分离轮的运行稳定性进行分析研究。

1 调查研究

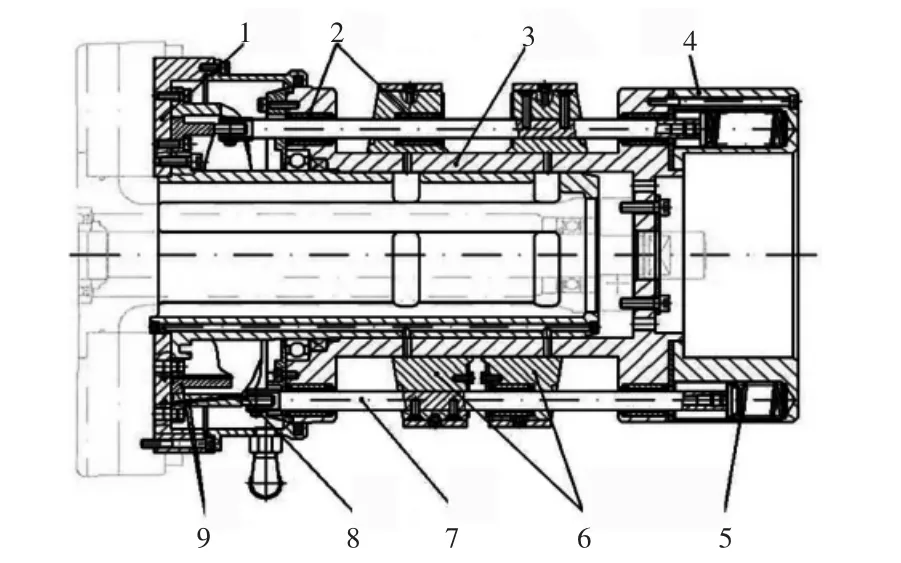

分离轮作为卷接机组的关键部件,位于滤嘴接装机的一次分切轮和过渡轮之间,用于将等长的烟支分开,并输送到过渡轮处与滤嘴连接[5-6]。其运行的稳定性与否,直接影响着产品的品质,分离轮的结构如图1所示。

由图1可见,经过一次分切轮后,已切割的烟支在分离轮上被分开排列,以利于滤嘴被放置在两支烟的中间。滑块的轴向移动由一对凸轮控制,工作原理如图2所示。

图1 分离轮三维图

图2 分离轮原理图

由图2可见,分离轮工作原理:主传动电动机提供动力,驱动安装轴旋转,并带动杆和杆上的滑块沿着凸轮轨迹做上下往复运动,当杆运动到极限位置时,压缩弹簧推动杆从而实现往复运动。在杆与配气座之间放有密封圈,当滑块出现卡阻现象时,就极易与一次分切轮浮圈发生干涉。

在厂内整理了2016年ZJ118卷接机组分离轮运行的情况,得到卡阻和烧坏数据如表1所示,分离轮的轴承烧坏现象如图3所示。

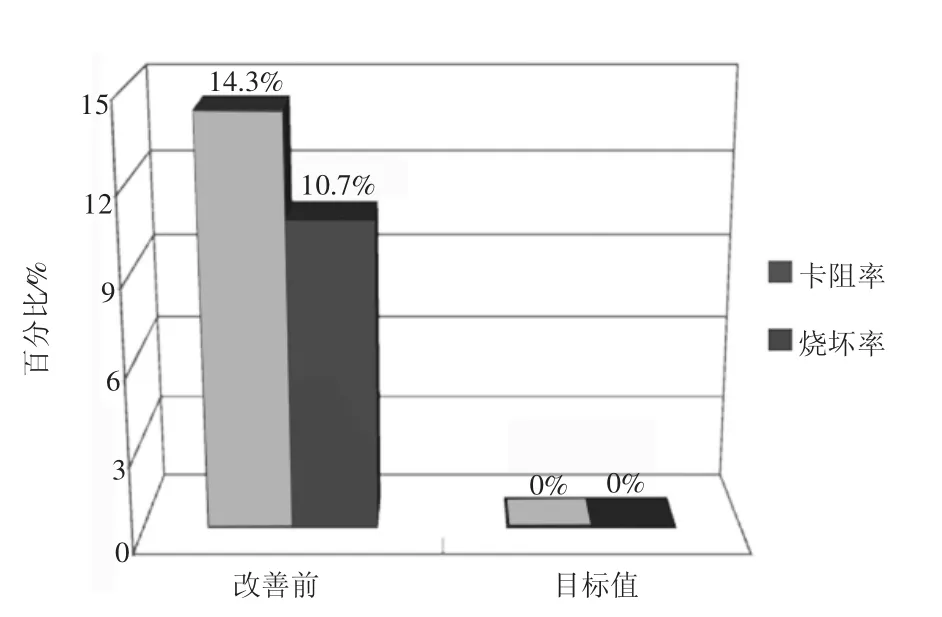

2016年公司共生产28组ZJ118型卷接机组,在工作的过程中多次出现卡阻和烧坏现象,于是制定了2017年的改善目标,如图4所示。

由图4可见,ZJ118卷接机组分离轮运行的卡阻率为14.3%,烧坏率为10.7%,2017年的目标是将卡阻率和烧坏率降低为0。

表1 2016年分离轮情况统计表

图3 分离轮轴承烧坏

图4 分离轮卡阻和烧坏改善目标

图5 分离轮卡阻和烧坏因果图

2 原因解析

小组利用头脑风暴法,考虑人员、机器、物料、方法、测量和环境等影响,找出造成分离轮卡阻和烧坏的所有可能因素,得出图5所示因果图。

由图5可见,产生分离轮卡阻和烧坏问题的末端因素有:润滑油、脂质量问题,润滑油量过小,零件材质问题,零件是否符合设计图样要求和零件设计是否有缺陷等。接下来,分别对末端因素进行了要因确认。

1)润滑油、脂质量问题。润滑油、脂均由德国KLüBER(克鲁勃)公司采购而来,经检验员检测符合相关标准,所以为非要因。

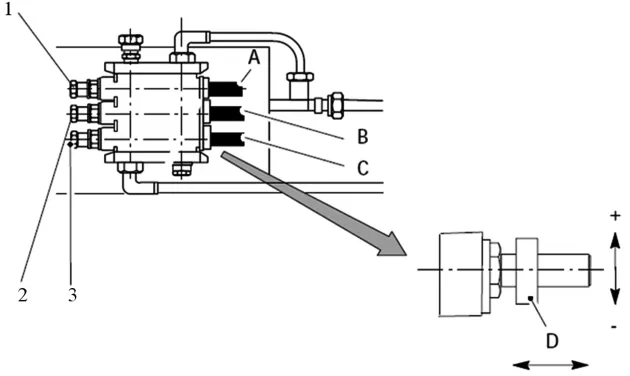

2)润滑油量过小。分离轮的润滑是通过电器设置数值量来控制微量泵的油量供给,微量泵位于滤嘴接装机分离轮的后端,如图6所示。由图6可见,微量泵为分离轮提供所需润滑油。通过分析其结构,得到微量泵工作示意图如图7所示。由图7可见,油管1通向SE(卷烟机)传送装置,油管2、油管3通向分离轮。调节销A、B、C则可调节每一次的油量,可在0~24挡之间调节,调节销A为12挡(由厂方设定)。调节销B、C设为12挡(中间挡)。

卷接机组运行后,分离轮润滑的间隔时间为8 h,每隔8 h润滑1次,电磁阀负责控制动作的执行,每次10 s,1s滴一滴,停止1 s后再滴1 s,共滴5滴。也就是分离轮在持续运行8 h过程中得到的总油量约为0.006 g,而这点油不足以支撑分离轮在8 h持续运行中的润滑。通过拆分返厂的烧坏分离轮,我们观察到整个凸轮轨道上没有油,并且轴承也得不到润滑,从而导致分离论的卡阻及烧坏。故润滑油量过小是要因。

图6 微量泵位置

图7 微量泵结构示意图

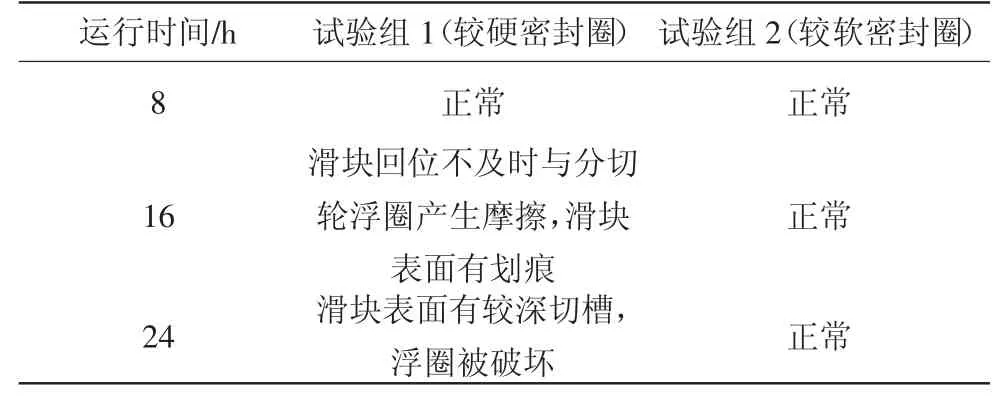

3)零件材质问题。检验员按照检测规范,对凸轮、滑块、配气座和轴承等分离轮进行了检验,发现各零件都符合质量要求。然后对防漏油的密封圈进行了研究,分析了密封圈的软硬度,如表2所示。由表2可见,随着卷接机组的不断运行,较硬的密封圈会出现表面划痕,导致卡阻现象,所以零件材质问题是要因。

4)零件是否符合设计图样要求。将分离轮的主要零件与设计图样进行了比对,发现分离轮组成零件都符合设计图样要求,故零件是否符合设计图样要求不是要因。

5)零件设计是否有缺陷。对分离轮零件的设计参数进行了仔细查看,并对比了国外相关参数,最后认定了零件设计参数合理。

故零件材质问题是要因。

表2 使用不同密封圈分离轮运行情况

3 实施对策

得到产生分离轮卡阻和烧坏问题的原因后,采取相应的对策:1)更换密封圈材质,使用较软材质的密封圈;2)根据分离轮工作的实际情况,给出新的油量参数。

由于分离轮的油量增减是通过两方面来实现的:1)微量泵的挡位决定单次油量的大小;2)电气数值的设定决定润滑次数(现程序固定为8 h润滑1次)。为此我们进行了手动泵入实验,检验人员对相关数据做了记录,并将数据反映给研究部门,以便做出准确判断。实验数据见表3。

表3 实验测试油量统计表

通过分析参数设置,然后与相关烟厂的技术人员进行了交流,根据经验值确定了优化后的参数,并修改程序,使电气设定值可以在机组控制面板上进行修改。在未确定新的参数前,今后出厂设备均按此参数设置。相关参数修改后如下:润滑油泵油时间间隔参数设为8 h;所有泵油挡位设到最大值(24挡)。

4 效果检查

1)卡阻率效果。为了对新的密封圈进行效果验证,我们现场抽取了3台设备,使用了较硬的密封圈,并运行24 h,发现未出现卡阻现象,得到卡阻率统计图,如图8所示。更换后的密封圈满足现场设备要求,通过对后续装配机组的追踪观察,我们同样发现卷接机组运行良好,无卡阻现象。因此,卡阻率效果检查达到预期目标。

2)烧坏率效果。因为分离轮的烧坏通常是机组在运行一定时间后发生的现象,所以我们选择在长沙卷烟厂ZJ118卷接机组上进行验证。机组设备已运行超过9个月,进行了两次拆除分离轮后的检查,验证情况如下:拆除分离轮后,检查润滑情况良好,接烟轮、分离轮下方无渗漏。得到改善后的烧坏率效果图,如图9所示。使用优化参数后,润滑情况得到改善,产品质量得以提高。通过对后续装配机组的追踪观察,机组无烧坏情况发生,因此烧坏率效果检查达到预定目标。

图8 卡阻率改善情况

图9 烧坏率改善情况

5 结论

1)通过调查研究,原因解析,实施对策和效果检查等,我们发现了导致分离轮运行不稳定性的要因是润滑油量过小和零件材质问题;2)通过更换密封圈材质和增大润滑油量,有效解决了分离轮运行过程中的卡阻和烧坏问题;3)分离轮运行稳定性的解决方案也可以应用于ZJ17和ZJ116等卷接机组的装配调试中。

[参考文献]

[1] 周钦.ZJ118卷接机组烟支切口问题分析与处理[J].机械管理开发,2017,32(12):75-77.

[2] 赖晖.卷接机组移位双倍长滤嘴段的剔除装置[J].机械工程师,2017(4):150-151.

[3] 杜坤艳,孙斌,程卫民,等.PROTOS2-2卷接机组烟支分离轮凸轮设计方法研究[J].烟草科技,2014(5):27-29.

[4] 熊宏志.卷接机组可靠性分析及故障诊断[J].机械工程师,2016(3):248-250.

[5] 栗勇伟,乔建军,马少军.卷接机组烟支搓接质量的研究及改进[J].烟草科技,2012(10):24-27.

[6] 李仁强,崔成江.YJ13A卷烟机与YJ22接嘴机对接改造[J].航空精密制造技术,1992(4):45.

[7] 陈啸.新型无凸轮烟条分离轮探讨[J].机械工程师,2016(2):199-200.