客改货货舱口框装配容差分析

2018-05-16徐焕薛蛟

徐焕, 薛蛟

(中航沈飞民用飞机有限责任公司,沈阳 110013)

0 引 言

在飞机零部件装配过程中,由于制造误差和装配误差都会累积,可能造成飞机装配困难、几何超差、不满足设计要求等问题,经常导致飞机装配工作费时费力,降低了装配质量,甚至严重影响飞机的最终性能[1-2]。在民用客机改货机(客改货)工作中,需将全新设计的货舱口框装配到客机桶段上,在装配过程中,会形成误差积累,对装配精度要求较高[3-5]。其中货舱口框外蒙皮与客机桶段外蒙皮之间的装配误差累积情况比较严重,且此处的容差控制要求高,导致装配难度和风险增加。

本文提出容差分析基本方法,基于货舱口框与原客机的装配方案,对货舱口框外蒙皮与客机桶段外蒙皮航向阶差进行分析,并采用百分比构成法分析容差累积环节中影响装配的容差环节[6-7]。通过容差分析方法,可以计算分析预测出装配质量,结合百分比构成法,分析出容差环节中影响装配较大的容差环节,针对该容差环节进行结构设计优化和装配改进,使其能满足设计要求,同时降低装配风险。

1 容差分析基本工具

容差分析工具有WC(极限法)与RSS(平方根法)的容差分析方法,容差分析必须经过以下步骤:

1)基于装配方案,获得要分析的组件装配容差尺寸链,并取得尺寸链上相关零件的容差制造数据;

2)获取所分析组件的装配容差目标值;

3)基于WC与RSS方法,采用上述获得的数据,计算出装配误差值,与目标值相比较,分析装配质量,再结合百分比构成方法,分析出引起超差的容差项。

1.1 常规的两种容差分析方法

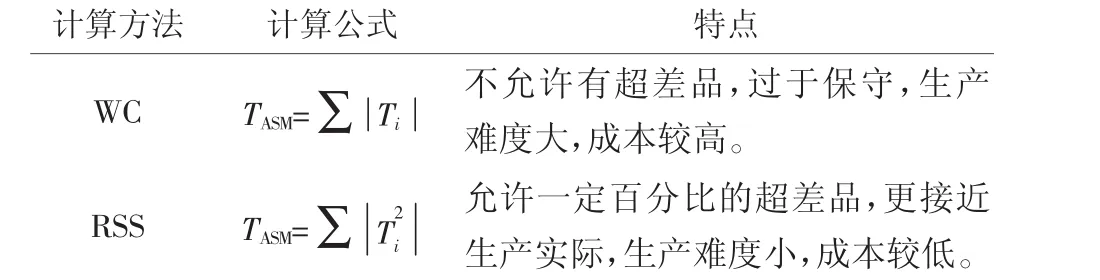

按计算模型对容差累积计算方法进行分类,目前,最常用的容差累积计算方法有两种:WC与RSS,简单对比见表1。

表1 计算方法的对比

表中,TASM代表整个容差链的容差,Ti代表第i个容差链子环节的容差。WC方法的优点是可以保证装配件不出现超差品,缺点是过于保守,生产难度大,成本较高。RSS方法相比于WC方法,在整个容差链的容差要求一定时,RSS方法要求的子环节容差较宽松,成本较低,缺点是允许出现一定百分比的超差品。统计法比极值法更接近于实际,因为公差链中的公差同时达到它们的极限值的概率非常小。按照经验,本文对尺寸链环节少于5个的案例使用极值法进行估算;大于等于5个的案例使用均方根法乘以1.5倍安全系数的方法进行估算。

1.2 百分比构成

通过计算造成装配件偏差的每个偏差的百分比,设计员和制造部门确定应该在哪个环节集中改进零件制造质量。百分比构成就是一个部件标准偏差和总装配标准偏差的比率:

2 货舱口框与客机桶段装配容差理论设计

2.1 设计基准

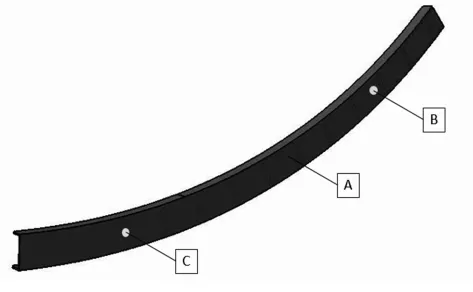

在基准体系中,主边框采用一面两孔进行基准定位,其中腹板面为A基准,腹板面上的2个定位孔分别为B,C基准,如图1所示。

口框主边框基准为关键基准,不仅用于口框骨架装配,也用于口框组件装配,还用于其与客机机身的对接装配,口框组件基准及工装定位原理如图2所示。

使用框腹板面A基准定位航向,定位孔B即B1、B2定位侧向和升力方向,工装孔C即C基准限制周向面内旋转,实现完全定位。

图1 主边框零件基准体系示意图

图2 口框组件基准及工装定位原理示意图

2.2 装配流程

装配方案如图3所示。其中,口框组件装配包含骨架装配和壁板装配。骨架装配采用上述一面两孔的基准体系,工装定位实现主框、辅框对接,主楣梁、主槛梁的定位和预装配,形成门框门梁组件。壁板装配实现顶部壁板、上壁板、侧壁板、下壁板组件的装配及对接。然后利用口框组件型架实现骨架和壁板的对接,通过工装定位主框实现骨架定位,然后贴合壁板,最后完成其它散件的定位和装配。

口框组件与客机机身对接时,先用预装的测量点调整客机机身姿态完成定位,然后口框组件进入对接工装,沿用主框基准进行定位,完成前后框段的环向对接、上下部壁板的纵向对接以及客舱地板处的连接等,实现与客机机身的协调装配。

图3 货舱口框装配件与机身对接装配流程图

图4 货舱口框外蒙皮与客机桶段外蒙皮航向阶差尺寸链

表2 货舱口框蒙皮与客机蒙皮对接阶差容差

2.3 尺寸链

依据上述装配方案,可以得出货舱口框外蒙皮与客机桶段外蒙皮阶差的尺寸链如图4所示。以通用制造水平为参考,初步确定尺寸链上各环节的容差如表2所示。

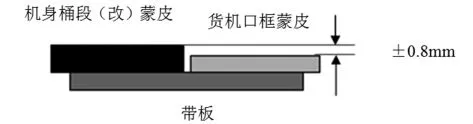

3 货舱口框与客机桶段装配容差分析

借鉴于某机型机身蒙皮对接容差控制要求,货舱口框外蒙皮与客机外蒙皮的航向阶差目标值U为±0.8 mm,如图5所示。货舱口框外蒙皮与客机蒙皮的装配容差尺寸链为一维闭环链,如图4所示,从货舱口框外蒙皮开始,止于客机外蒙皮。容差链制造数据见表2。

图5 货机口框外蒙皮与客机外蒙皮的航向阶差

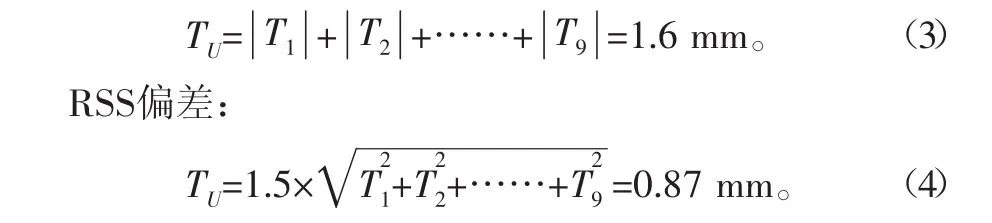

基于上述条件,得出WC偏差:

对于全部的9个尺寸按WC和RSS分别计算百分比构成,百分比构成如图6所示,其中RSS比较高的原因是其为偏差率的平方值。

图6 百分比构成图

通过上述计算,WC偏差值、RSS偏差值已经超差。结合图6中的百分比构成图,可知第2环节及第9环节容差是整个装配环节中影响较大的容差环节,须对其严格控制。针对装配超差,我们将在设计和装配方面进行优化,从而保证更好的装配质量。

4 设计和装配优化

设计和装配方案优化可以通过以下手段实现:

1)口框组件设计和制造过程中,应在对装配界面零件进行严格的公差控制,如零件配合面轮廓度、基准孔精度等,制造中通过精加工达到这些要求。如改进主框的制造精度,使其缘条面轮廓度由0.3提高到0.2,基准孔精度由±0.15提高到±0.08;

2)提高对接区零件的制造精度,如将对接区蒙皮的局部轮廓度由0.40改进为0.20;

3)口框组件装配时,框、蒙皮均通过工装定位,并按需加垫或打磨框缘条,保证蒙皮外形精确度,提高对接质量;

4)以机身蒙皮外形及口框蒙皮外形为基准设计对接工装,对接时,优先保证气动外形,机身内部零件装配时按需打磨或者加垫;此时文中尺寸链将发生改变,公差累计环节减少,如表3。

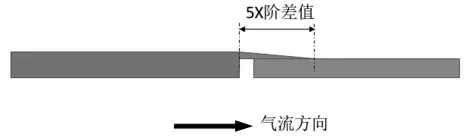

5)对接完成后,执行气动密封,沿气流方向平滑过渡,覆盖区域≥5倍阶差值如,图7所示。

6)宽松设计要求,如将航向阶差要求由±0.8降低为±1.2;

图7 气动密封

表3 装配优化后容差尺寸链

值得注意的是,执行上述优化方案后,可以提高零件制造精度,减少装配公差累积环节,提高装配质量;但其劣势也很明显,如增加零件制造成本,增加工装的复杂性和成本,增加装配工作量和工时,必须与制造装配部门沟通确定。

从可操作性和经济性考虑还是应当适当放松设计要求,并严格执行气动密封,减少制造和装配难度,同时最小化外形阶差对气流的影响。

5 结论

本文使用容差分析方法,基于货舱口框与原客机装配方案,对货舱口框外蒙皮和客机外蒙皮阶差进行了装配容差估算和分析,实现了对装配质量的预估,并分析出严重影响装配质量的容差环节。针对装配超差,提出了设计和装配优化方案。本文对货舱口框外蒙皮和客机外蒙皮阶差装配质量具有预测作用和指导作用。总的来说,本文对客改货装配质量控制具有一定的理论价值和实用价值。

[参考文献]

[1] 牛福春,徐丹,张成.飞机装配容差分析技术研究[J].沈阳航空航天大学学报,2015,32(4):31-36.

[2] 王晶,石宏,黄笑飞,等.基于蒙特卡罗模拟法的航空发动机装配公差分析[J].沈阳航空工业学院学报,2010,27(4):8-11.

[3] 王平,沈晓阳.公差分析中的统计公差方法综述[J].工具技术,2008,42(10):43-46.

[4] 田立中,马玉林,姬舒平.装配尺寸链自动生成的研究[J].工程设计学报,2000,7(4):21-24.

[5] 程宝蕖.飞机制造协调准确度与容差分配[M].北京:国防工业出版社,1979.

[6] 何文治.航空制造工程手册[M].北京:航空工业出版社,1993.

[7] 张荣瑞.尺寸链原理及其应用[M].北京:机械工业出版社,1986.

[8] 张淑立.公差分析和优化设计[J].汽车工程师,2009,12(5):40-46.

[9] 陈艳,孔晓玲,赵文龙,等.不同基准下的公差分析与研究[J].安徽农业大学学报,2013,40(2):332-335.

[10] 张黎,魏小辉,印寅,等.基于3DCS的大型客机主起落架收放机构容差分析[J].机械设计与制造,2012,12(7):73-75.

[11] 刘盼,李建勋,高鹏.基于VSA的水平尾翼固定前缘容差分析[J].科技资讯,2014,24(23):84-86.

[12] 陈伟,李明慧,周瞳,等.基于数字化装配偏差建模的飞机舱段对接定位方案研究[J].机械设计与制造,2012,12(1):245-247.

[13] 姚澎涛.尺寸工程在商用飞机设计中的应用[J].科技向导,2013(15):270-271.

[14] 武一民,周志革,杨津.公差分析与综合的进展[J].机械设计,2001(2):4-5.

[15] 蒋寿伟,吕林森,邢国斌,等.新编形状和位置公差标注解读[M].北京:中国标准出版社,1999:50.