HST伺服数控刀架控制系统设计与优化

2018-05-16杨春洋於成业谢群景蔚然

杨春洋, 於成业, 谢群, 景蔚然

(1.沈阳机床股份有限公司数控刀架分公司,沈阳 110042;2.沈阳理工大学机械工程学院,沈阳 110168;3.北方重工集团有限公司冶金设备分公司,沈阳 110141)

0 引 言

伺服数控刀架是数控机床的核心功能部件。随着伺服数控刀架技术的成熟、性能的提高及伺服驱动系统价格的降低,越来越多的数控车床选择配置伺服数控刀架。HST伺服数控刀架采用绝对值伺服电动机驱动转位,上电无需回零,就近双向快速选刀,控制精确,定位迅速。本文根据HST伺服数控刀架转位控制过程和控制系统的控制功能编辑梯形图,实现控制系统对刀架的有效控制,最后对控制系统进行了测试和控制参数的优化,提高了HST伺服数控刀架的运转性能。

1 HST伺服数控刀架转位控制过程

该刀架采用台达A2系列伺服电动机,搭配750 W绝对型伺服驱动器及绝对型电池盒。由于具备电池供电,使编码器在伺服系统断电后,仍能持续工作不受影响,不会因断电后电动机轴心被转动而无法得知电动机真实位置。伺服数控刀架通过伺服驱动器的分度功能实现转位,伺服驱动器提供了可以规划的5组输出及8组输入,转位过程由驱动器的DI/DO信号控制,下面具体介绍HST伺服数控刀架转位的控制过程。

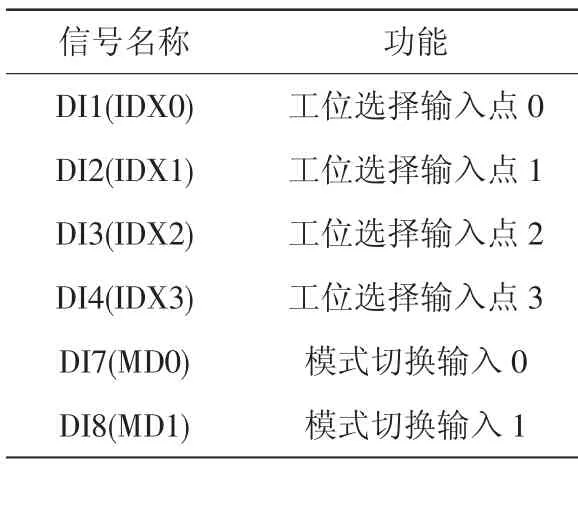

DI信号定义如表1所示。

刀架开始转位前,需通过DI1~4组合信号进行工位选取。DI1~4组合信号以二进制的形式由0开始选取工位,即DI1~4全部为OFF为1工位,DI1为ON,DI2~4为OFF为2工位,以此类推。

表1 DI定义

刀架转位启动通过伺服电动机工作模式切换完成,由驱动器内MD0,MD1控制,工作模式定义如表2所示。

驱动器由转矩缩减模式切换至转位触发模式后刀架开始转位,转位完成后切换至转矩缩减模式。不论任何模式要切换至另一模式,都必须先切至转矩缩减模式。

DO输出信号定义如表3所示。

DO1~DO5使用组合形式以二进制输出刀位和报警信息。当控制与主回路电源输入至驱动器后,但绝对坐标未初始化,即未确认一工位时,DO1导通。确认完一工位后,DO1,DO3导通,即显示1工位。刀盘转动中,DO3导通。刀盘旋转到位后,显示相对应的工位(如旋转至3工位,则到位后DO1,DO2,DO3导通)。当前工位等于DO值减4(DO=7,当前工位为7-4=3)。当伺服发生报警时,DO1~5全部0FF。

2 控制系统设计

HST伺服数控刀架控制系统采用伺服电动机驱动刀架转位,通过PLC对DI信号和DO信号的控制和读取对刀架转位进行控制,通过触摸屏对系统进行操作,使用电磁阀控制刀架的松开、锁紧,通过接近开关监测刀架松开、锁紧状态。本控制系统选用台达DOP-B07S515触摸屏及DVP24EC00R3可编程控制器。

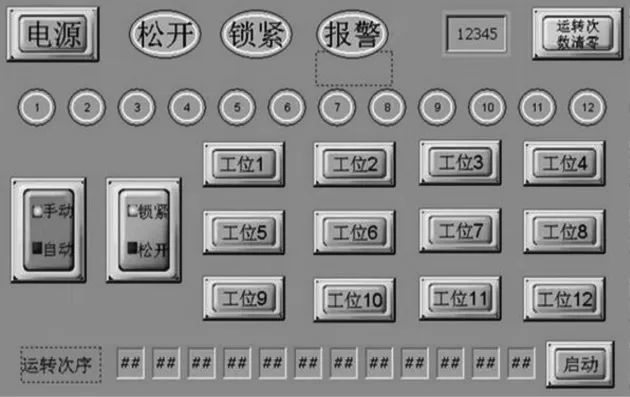

1)触摸屏设计。根据控制系统的控制功能,通过DOPSoft软件设计触摸屏界面,并通过设置使触摸屏中的元器件与梯形图中的装置相关联。将设计和设置好的触摸屏界面下载至触摸屏,并使用通讯线缆连接PLC与触摸屏,使操作者能够通过触摸屏操作控制系统。触摸屏界面如图1所示。

表2 工作模式定义

表3 DO定义

2)控制系统控制功能。按下电源键,其他按钮才会生效。通过手动/自动按钮切换控制方式。手动方式下,可通过松开、锁紧按钮控制刀架松开锁紧。刀架松开后,按下目标工位,刀架便旋转至相应工位。手动方式下刀架旋转到位后不会自动锁紧。自动方式下,先在输入框中输入换刀顺序,按启动键,刀架会按照所填换刀顺序依次换刀。刀架转至目标工位锁紧后,经延时,旋转至下一目标工位,依次循环。如想停止自动换刀循环,切换至手动方式即可。任何方式下,刀架转到任意工位后,相应工位的指示灯亮起。

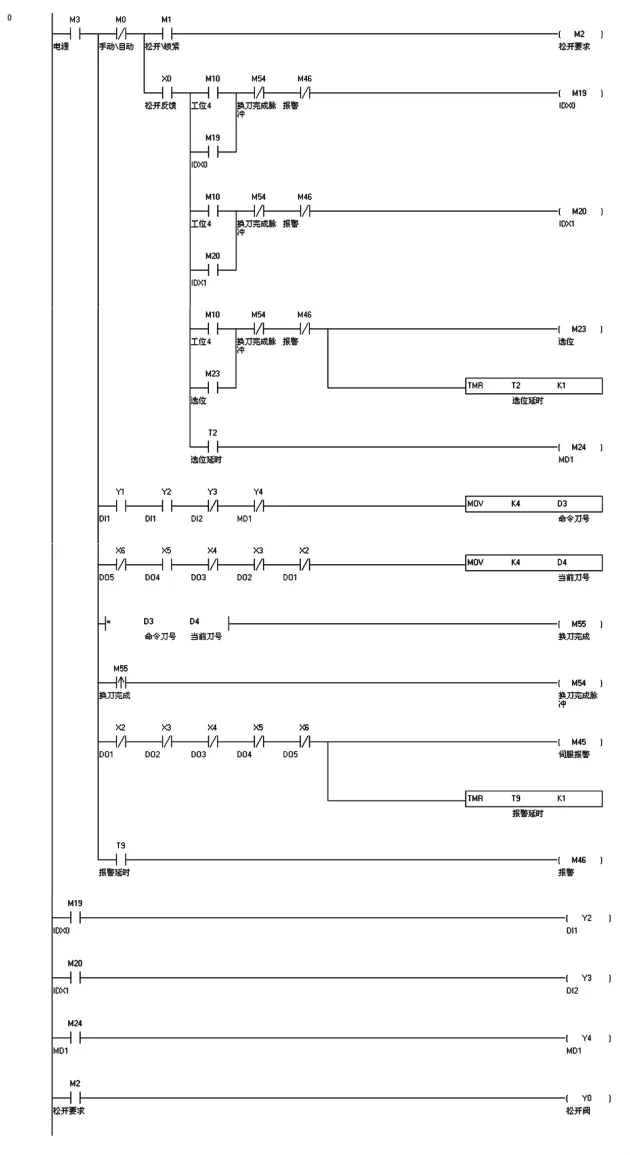

3)编辑梯形图。根据刀架转位控制过程和控制系统的控制功能,编辑梯形图。4工位手动换刀梯形图程序如图2所示。

PLC工作过程如下:控制面板上电源开关和松开/锁紧开关按下时,PLC输出点Y0动作,继电器线圈通电,常开触点闭合,松开电磁阀得电,刀架松开。PLC在接收到松开反馈信号的情况下,接收到目标工位(4工位)信号后,输出点Y2,Y3输出信号IDX0,IDX1进行工位选择。经延时后,输出点Y4输出信号MD1,将伺服驱动器工作模式由转矩缩减模式切换至转位触发模式,控制刀架开始转位。实时对比命令刀号和当前刀号,当命令刀号与当前刀号相等时,即认为刀架换刀完成,输出点Y2,Y3输出信号断开,将伺服驱动器工作模式切换至转矩缩减模式。当驱动器输出全为OFF时,即为伺服报警,此时无法进行换刀。由于松开电磁阀和锁紧电磁阀分别接在同一继电器的常开触点和常闭触点上,所以当控制面板上松开/锁紧开关断开时,输出点Y0断开,继电器线圈断电,常开触点断开,常闭触点闭合,松开电磁阀断电,锁紧电磁阀得电,刀架锁紧。

3 控制系统运转测试及控制参数优化

控制系统设计完成后需要进行运转测试和控制参数的优化,使刀架运转更加高效可靠。固定好刀架,连接好电动机与驱动后,即可对刀架进行测试和控制参数的优化,具体方法如下:

1)松开、锁紧检测开关位置的确定。在手动方式下进行松开、锁紧切换,检查刀架松开、锁紧是否异常。确认刀架松开、锁紧没有异常后,分别在刀架松开、锁紧的情况下调整松开、锁紧接近开关与信号块距离,检查松开、锁紧接近开关是否损坏。接近开关与信号块距离应调整为1 mm左右。

2)异常报警排查。驱动器上电后,检查驱动器是否有AL011编码器异常报警,如果有AL011报警,检查编码器线与驱动器CN2和电动机编码器两端接线是否松脱,重新连接编码器线。若上电后显示AL060报警,则电池盒内电池电量不足,应更换电池后再进行绝对坐标初始化。

图1 触摸屏界面

图2 换刀程序

3)伺服电动机初始坐标的建立。伺服刀架电动机的坐标需要与机械位置吻合,在驱动器及电动机第一次上电时需要建立初始坐标,即一工位确认。否则会出现驱动器输出刀号与实际刀号不符的情况或驱动器因坐标系统尚未被建立而显示AL06A的警告,该警告直到坐标系统被设置完成后才会消失。坐标初始化方式:刀架在一工位锁紧,在驱动器面板上输入参数P2-08=271,然后输入参数P2-71=1,即完成坐标初始化。

4)刀架试运转。在手动模式下进行刀架试运转,检查刀架换刀动作是否正常,并通过示波器监测电动机平均负载率,检测电动机负载能力能否满足刀架的运转要求。如果刀架不转,驱动器显示AL009位置误差过大报警,则检查U,V,W电源线接线是否正确,连接是否良好。若刀架在旋转过程中停止,驱动器显示AL006过负载报警,检查是否由于刀架机械部分阻力过大,导致在刀架旋转过程中电动机外部负载长时间超过电动机额定负载。

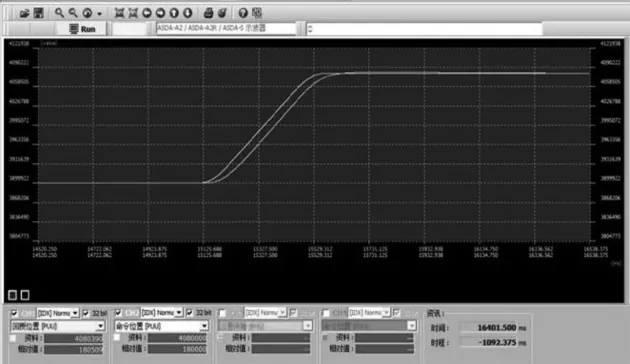

5)控制参数优化。换刀动作实现后,需要对伺服驱动器的参数进行优化。在优化过程中,可使用ASDA_soft软件提供的高速实时性的监控示波器工具撷取和分析各项实时信息,对电动机的运行进行更确切的调整。对控制参数的优化主要是对位置控制回路增益的调整。提高位置控制回路增益,能够提升电动机对位置命令的追随性。使电动机的运行能够更好地跟随位置指令,减小位置误差量,缩短定位整定时间。位置回路内包含位置控制单元、速度控制单元和电流控制单元。驱动器不开放电流控制单元的增益调整参数,因此调整位置回路增益方法为,先设定速度控制单元增益P2-04,然后再设定位置控制单元增益P2-00。位置控制单元增益不可超过速度单元控制增益,建议速度控制单元增益大于4倍位置单元控制增益。未对增益进行调整前,速度控制单元增益和位置控制单元增益为出厂预设值,P2-00=15,P2-04=62,此时刀架启动停止较为缓慢,定位时间较长。逐渐增加位置回路控制增益,观察刀架运转情况和命令位置,回授位置曲线,直至刀架转位启动停止迅速,没有过冲,运转平稳。此时位置回路增益为P2-00=117,P2-04=488。若继续增大位置回路增益,会导致电动机运转时产生振动及噪声,损害电动机。调整前后的命令位置,回授位置曲线如图3、图4所示。

通过波形图可以观察出调整增益后提高了伺服电动机的响应性,减小了电动机运转过程中的位置误差,改善了刀架的运转性能。

图3 调整前命令位置,回授位置曲线

图4 调整后命令位置,回授位置曲线

4 结语

该控制系统能够实现对刀架转位的有效控制,伺服电动机的性能能够满足刀架的运转要求。通过对伺服驱动器内部参数的优化,提高了控制系统对伺服数控刀架的控制性能,满足了刀架高性能,快速换刀的要求。

[参考文献]

[1] 吴中俊,黄永红.可编程控制器原理及应用[M].北京:机械工业出版社,2011.

[2] 熊田忠,孙承志.运动控制技术与应用[M].北京:中国轻工业出版社,2012.

[3] 龚仲华.交流伺服驱动器从原理到完全应用[M].北京:人民邮电出版社,2010.

[4] 中达电通股份有限公司.DVP-PLC应用技术手册[Z].2012.

[5] 中达电通股份有限公司.ASDA-A2系列高机能通迅型伺服驱动器简易使用手册[Z].2016.

[6] 中达电通股份有限公司.DOP-B系列人机界面使用手册[Z].2012.

[7] 龚仲华.交流伺服与变频器应用技术[M].北京:机械工业出版社,2012.

[8] 寇宝泉,成树康.交流伺服电机及其及其控制[M].北京:机械工业出版社,2008.

[9] 龚仲华.交流伺服与变频技术及应用[M].北京:人民邮电出版社,2014.

[10] 陈先锋.伺服控制技术自学手册[M].北京:人民邮电出版社,2010.

[11] 田宇.伺服与运动控制系统设计[M].北京:人民邮电出版社,2010.

[12] 敖荣庆,袁坤.伺服系统[M].北京:航空工业出版社,2006.

[13] 王成元,夏加宽.现代电机控制技术[M].北京:机械工业出版社,2014.

[14] 廖常初.PLC编程及应用[M].北京:机械工业出版社,2002.

[15] 汪小澄,袁立宏.可编程序控制器运动控制技术[M].北京:机械工业出版社,2006.