普通机械零件制造过程工艺碳排放估算

2018-05-16尹瑞雪贵州大学机械工程学院贵阳550003

尹瑞雪(贵州大学机械工程学院,贵阳 550003)

0 引言

近年来,全球变暖问题日趋严峻,越来越受到政府及企业的关注。2015年9月21日发表在《自然-地球科学》的论文《持续增长的二氧化碳排放总量对达成气候造成影响》显示,2013年,全球的二氧化碳排放量再创历史新高,达到361亿t左右。其中,中国排放二氧化碳100亿t,美国52亿t,欧盟28国35亿t,印度24亿t。这意味着,当年中国的碳排放超过美国和欧盟的总和,占世界总排放量的近3成[1]。根据2014年我国各个行业能源消耗情况统计,制造业能源消耗约占国内全年能源消耗总量的57.55%,是我国碳排放的主要来源[2]。因此,制造业的迅速发展是导致我国工业领域的能源资源消耗与温室气体排放激增的重要原因,亟需实施节能减排。

在国内外低碳制造研究中,碳排放被作为度量机械产品生产过程中资源消耗的统一标准,在产品设计开发与制造生产过程如何将碳排放数据纳入,并与CAD/CAM/PDM系统集成,以支持产品低碳化是制造业低碳化的一个发展趋势。因此,如何描述制造生产过程排放状况,并分析制造过程碳排放特性以及碳源的分布流量、碳排放全过程变化规律,是当前迫切需要解决的科学问题之一,而量化产品制造过程碳排放量化是研究工作的基础。针对这个制造过程碳排放量化问题,专家学者们展开了一系列研究。Wiedmann等[3]在其研究报告中提到2种计算和评估产品碳足迹的方法,其中一种按工艺先后顺序的生命周期评价法,该方法侧重于产品从原材料加工到产品使用后的处理的整个生命周期各个阶段的能源、物料输入、输出对环境的影响,分析和发现碳排放的薄弱环节。Jong S S等[4]提出以温室气体排放代替产品零部件的碳排放,给出了其计算方法,并以此为基础建立了一种集成的g-BOM(gress house gas-BOM)低碳产品设计系统模型,该系统能够在产品零部件设计过程中迅速地评估设计方案的碳排放特性。Meier H等[5]提出了一种基于混合分析的用于制造阶段碳排放量计算的新方法,该方法以制造过程中的物料流、能源流以及排放强度为重点考虑对象,帮助企业确定制造业减少碳排放的潜力,有助于全生命周期评估方法(LCA)的发展。Amy等[6]采用一种基于投入产出与生命周期评价的评估方法,对新产品的碳足迹进行分析,可为低碳产品开发提供方法支持。目前国内关于制造过程碳排放量化的直接研究相对较少,但与之相关的绿色设计与制造、制造过程能效与节能的研究已取得一定的研究成果。清华大学的陈启鑫等[7]研究了电力行业节能发电调度的低碳化效益评估模型,分析了在不同调度模式下国内电力行业的碳排放轨迹。重庆大学绿色制造课题组在国家863计划的资助下对9大类26种典型制造工艺(切削、铸造、冲压、焊接、涂层、电镀等)的资源消耗、环境影响特性以及环境影响评价进行了研究[8]。重庆大学的李先广等[9]通过对机床制造过程碳排放特性进行分析,建立了基于Petri网的机床制造过程碳排放模型,并提出了机床制造过程碳排放动态量化方法。重庆大学的李聪波等[10]针对机械加工系统碳排放问题,提出了一种机械加工系统碳排放量化方法,对机械加工系统多源碳排放量化方法进行了详细论述,并分别给出了其量化方法和对量化方法中的关键要素进行了研究。张秀芬等[11]则通过产品与零部件的特征关联分析,提出了一种高排放连接单元认定的新型方法,并通过生命周期分析得出产品结构部件与产品碳足迹的关联因子,通过分析产品的连接特征,采用基于层次分析法的连接单元的递归分析法计算出连接单元的温室气体排放量,通过连接单元在产品中的质量与连接方式的权重来算出连接体的碳排放所占比例,并对产品碳足迹进行优化。在建立以上模型时,大多采用现场采集数据,只针对某一种加工方法,或某一台机床,因此导致所建模型缺乏灵活性,无法应用于更大范围的制造工艺碳排放的评估。

本文在分析典型机械零件制造过程的输入输出特性的基础上,建立了包括下料、锻造、机加工、热处理典型工艺的碳排放量化模型,并最终以生产实际产品作为案例,对其生产过程碳排放进行了量化,并利用量化结果对制造过程实现节能减排提出了优化方法。

1 制造过程碳排放估算函数

1.1 能源碳排放系数

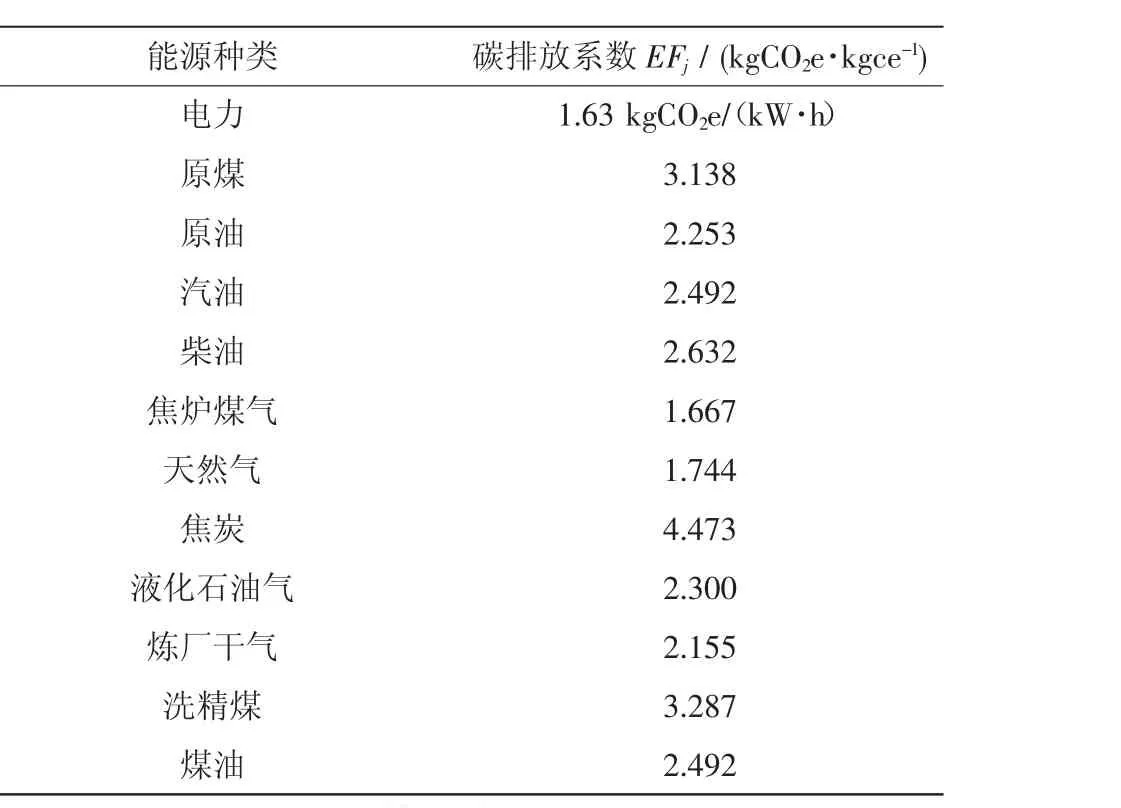

机加工零件的制造过程实际上不仅是一个产生产品的过程,也是一个不断产生能耗的过程,在这一过程中,主要消耗的能源是电力,但由于制造过程中将消耗各种辅助物料,因此制造过程也消耗除电力以外的其他一次、二次能源。为计算制造过程中由于能耗所导致的碳排放,首先应确定各类能源的碳排放系数。根据文献[12],各类能源碳排放系数如表1,这一数据考虑将各类温室气体根据其GWP(Global Warming Potential,全球变暖趋势)值等效为CO2。该数据包括了能源在整个生命周期内的碳排放,包括能源在使用过程中产生的直接排放,例如铸造过程中焦炭的燃烧产生的碳排放,以及开采、生产、运输等各阶段产生的间接排放之和,例如运输中使用的汽油在其生产过程中的碳排放将被视作由于运输导致的间接碳排放,单位采用kgCO2e/kg标煤。

表1 各种能源的碳排放系数

1.2 制造过程碳排放估算函数

文中采用的研究对象为普通机加工零件的常用制造过程,包括下料、锻造、机加工等工序,其中根据零件机械性能的需要,插入部分热处理工序。根据各工序能源的输入以及各工序的输出情况,普通机加工零件制造过程碳排放情况如图1。

图1 制造过程碳排放流图

由图1可知,制造过程各工序的输入流包括各类能源和物料,但实际上物料的输入也可以看作是能源的输入,确定各单位物料全生命周期内的能耗以及制造过程中消耗的物料的数量,即可得到整个制造过程的能耗数据,再乘以各能源的碳排放系数,即可得到制造过程碳排放。因此制造过程中碳排放可用式(1)进行计算:

式中:CFP为某零件制造工艺过程碳排放量,kgCO2e;ECk为制造过程中所消耗的第k种能源消耗量,kgCO2e;CEFk为第k种能源的碳排放系数,kgCO2e/kgce,电力能源碳排放系数为CES(kgCO2e/kWh)。

2 制造过程能耗计算

2.1 典型工艺加工能耗

2.1.1 下料工序

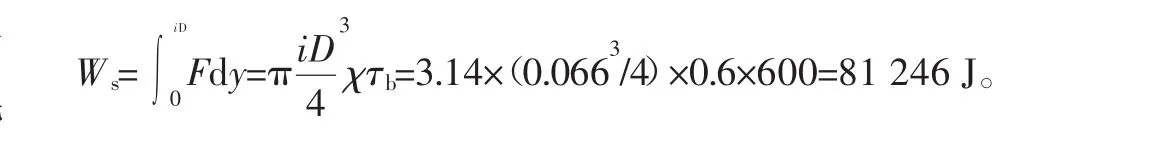

大多数毛坯要经过下料工序,得到与零件尺寸和形状接近的坯料。在剪床上下料时,能耗主要用于工件发生剪切变形,文献[13]中下料工序能耗表达式为

式中:Ws为下料工序能耗,J;iD为工件初始直径,mm;χ为系数,对于塑性材料取值在0.6~0.8,脆性材料取值为0.8~1;τb为材料抗拉强度,MPa。

2.1.2 锻造工序

锻造是利用外力的作用对坯料施加压力,使坯料产生永久性变形的一种加工方法。锻造过程中各个工步所需能耗可以通过分析或实验模型得到,还可通过有限元分析得到。在文献[13]中,轴类零件锻压过程作用力表达式为

式中:Fc为锻压作用力,N;σy为材料屈服强度,MPa;r为锻前工件半径,mm;h为锻前工件高度,mm;μ为工件与锻模之间的摩擦因数。

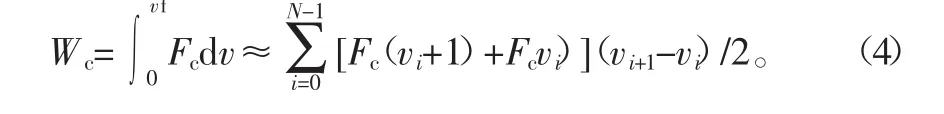

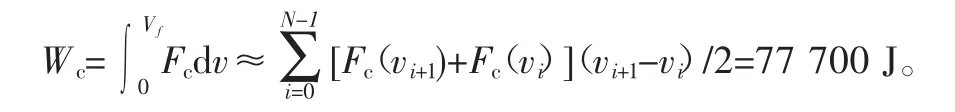

因此,锻造工序能耗计算式为

2.1.3 热处理工序

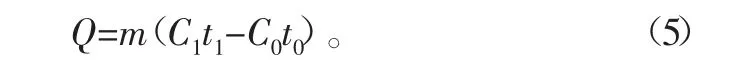

在热加工后以及各切削加工工序之间,根据零件机械性能要求,可穿插部分热处理工序。计算其能耗时主要考虑一定质量的材料达到热处理温度所吸收的热量,可用比热容公式进行计算:

式中:m为工件质量,kg;C1为加热到预定温度时的平均比热,kJ/(kg·℃);C0为装炉时的平均比热,kJ/(kg·℃);t1为预定加热温度,℃;t0为钢丝或台架等原始温度,℃;Q为热量消耗,kJ。

2.1.4 切削工序

在计算切削能耗时,如不考虑切削参数,仅仅考虑工件的去除体积,文献[14]中切削能耗计算式为

式中:ECcut为切削能耗,W·s;μt为切削比能耗,指单位时间内去除单位体积的已知材料所消耗的能量,W·s/mm3;k为修正系数,取值为2.7778×10-7;V为总的材料去除体积,mm3。

2.2 原材料能耗

制造过程碳排放的来源除了由于消耗以电能为主的各种能源所产生碳排放,还包括由于物料消耗所导致的碳排放。普通机加工零件制造过程中主要的原材料消耗是指切屑的产生,其能耗是指其生产过程所产生的各种能耗,目前机加工零件主要的原材料有钢、铸铁及有色金属,制造方法主要有高炉炼钢、冲天炉炼铁及电炉冶炼有色合金,根据对冶炼过程各工序能耗分析及统计得到总能耗,已知各能耗的碳排放系数,即可得到各原材料单位质量综合碳排放。根据文献[15],钢的碳排放为生产每公斤钢材产生的CO2为8.200 kg。

2.3 辅助材料能耗

为满足工艺要求或改善加工条件,在制造过程中常常使用辅助材料,如锻造中使用的脱模剂、切削中使用的切削液等。

2.3.1 润滑剂能耗

在锻压工艺中,工件与工具或模具总是接触的,因此两个接触的物体之间的摩擦是不可避免的,这种摩擦将会导致模具与工件发生粘结、工件损坏以及模具的磨损等,必须采用润滑剂进行改善,润滑剂可有效地减少模具磨粒磨损和其他机理磨损,可控制生产零件表面粗糙度。

单位质量润滑油能耗Eliu等于润滑油中单位质量的各组成物料的能耗之和,包括各物料在生命周期评估系统边界内物料的载能量(kgce),它由物料的开采阶段能耗Eex,运输阶段能耗Etr及加工阶段能耗Epr三部分组成:

在获得单件工件具体所使用的润滑剂质量时,可采用称重法,将润滑前及润滑后的同一工件质量进行称重,两者之差即为润滑剂质量,除以工件表面积,即可得到单位面积润滑剂质量ψ(g/mm2),表面积为S(mm2)的零件所使用的润滑剂质量计算公式为

根据文献[5],可取值ψ=3.5×10-3g/mm2。

2.3.2 切削液能耗

3 实例

研究选用齿坯零件作为实例,齿坯零件是典型的盘套零件,主要由孔、外圆与端面所组成,一般采用通用设备和通用工装加工完成。工艺路线主要是:下料→锻造→热处理→机加工。零件如图2所示。

3.1 制造过程碳排放计算

1)下料工序能耗。该零件材料为45钢,抗拉强度为600 MPa,屈服强度为355 MPa,锻件毛坯初始直径为66 mm,高度为100 mm,该工序能耗计算如下:

折合0.023 kW·h,总计碳排放为0.037 kgCO2e。

图2 齿坯零件图

2)锻造工序能耗。根据零件相关尺寸及数据,锻造工序能耗计算如下:

折合0.021 58 kW·h,总计碳排放为0.036 kgCO2e。

3)热处理工序能耗。该锻件质量为2.684 kg,采用正火热处理,装炉时平均温度为100℃,比热为0.473 kJ/(g·℃)预定加热温度平均值为800℃,比热为0.691 kJ/(g·℃)加热的热量消耗计算如下:

折合0.037 687 kW·h,总计碳排放为0.062 kgCO2e。

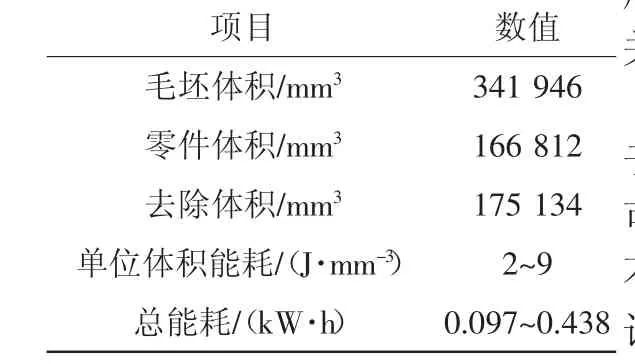

4)切削加工能耗。机加工毛坯尺寸为φ110 mm×36 mm,工序包括粗车、精车、孔的加工,切削能耗计算如表2[15]。

总计碳排放为0.158~0.71 kgCO2e,其具体数值与采用的切削加工条件有关。

5)润滑剂能耗。由于该锻件采用自由锻,可不使用润滑剂,因此不对润滑剂碳排放进行计算。

6)切削液能耗。切削中采用水基切削液,矿物油占70%,矿物油碳排放系数可参考原油碳排放系数,根据现场数据,正常射流润滑的切削液消耗量可达6 L/min,经计算该工序总共消耗切削液6.25×10-3L,其碳排放为0.01 kgCO2e。

因此,该零件制造过程总的碳排放为0.30~0.85 kgCO2e。

3.2 工艺优化

在实际加工中,根据零件设计要求,可设计出不同的工艺路线,通常由技术人员根据经验以及相关原则选择最优工艺路线,为适应低碳制造发展的需求,备选工艺路线碳排放值也成为工艺优化的原则之一。

在本实例中,通过计算,可以看出切削加工能耗所产生的碳排放是该零件制造过程产生碳排放的主要原因,原因是在该工序中需要去除大量的金属余量。该零件在制造毛坯时采用了自由锻,φ40的孔未锻出,由后续切削加工来完成。从优化的角度可考虑将φ40孔锻出,留有少量余量进行切削,当加工余量为2 mm时,实际减少切削体积为36 625 mm3,可节约切削能耗0.02~0.09 kW·h,减少碳排放0.03~0.15 kgCO2e。

表2 切削能耗计算结果

4 结论

以常用的机加工零件的工艺过程作为研究对象,针对下料工序、锻压工序、热处理工序以及切削工序的能耗情况进行分析与计算,并结合各类能源碳排放系数,对整个加工过程的碳排放进行了估算,这一方法不仅可以较为准确地对典型的机加工零件加工过程碳排放量进行估算,同时可根据计算结果识别主要影响工序并对其进行优化,为实现制造业节能减排提供了一种思路。但由于相关数据大多来源于相关文献,因此计算结果与企业实际生产情况存在差异,如何获得更为准确的数据将成为后续研究工作中关注问题之一。

[参考文献]

[1] 中国2013年碳排放量全球第一,或促使能源结构加速调整[EB/OL].[2017-03-22].http://news.163.com/14/0923/21/A6RU881N0 0014SEH.html.

[2] 中华人民共和国国家统计局.中国统计年鉴:2014[M].北京:中国统计出版社,2014.

[3] WIEDMANN T,MINX J C.A definition of'carbon footprint'[Chapter 1][J].Universitas Psychologica,2015,12(5):1425-1438.

[4] SONG J S,LEE K M.Development of a low-carbon product design system based on embedded GHG emissions[J].Resources Conservation&Recycling,2010,54(9):547-556.

[5] MEIER H,SHI X Q.CO2 Emission Assessment:A Perspective on Low-Carbon Manufacturing [J].Advanced Materials Research,2011,356-360:1781-1785.

[6] TRAPPEY A C,TRAPPEY C,HSIAO C T,et al.System dynamics modelling of product carbon footprint life cycles for collaborative green supply chains[J].International Journal of Computer Integrated Manufacturing,2012,25(10):934-945.

[7] 陈启鑫,周天睿,康重庆,等.节能发电调度的低碳化效益评估模型及其应用[J].电力系统自动化,2009,33(16):24-29.

[8] 重庆大学制造工程研究所绿色制造课题组.常用机械制造工艺资源环境绿色特性研究系列报告 [R].国家863计划资助项目(2001AA412200),2001-2004.

[9] 李先广,李聪波,刘飞,等.基于Petri网的机床制造过程碳排放建模与量化方法[J].计算机集成制造系统,2012,18(12):2723-2735.

[10] 李聪波,崔龙国,刘飞,等.基于广义边界的机械加工系统碳排放量化方法[J].计算机集成制造系统,2013,19(9):2229-2236.

[11]ZHANG Xiufen, ZHANG Shuyou, HU Zhiyong etc.Identification of Connection Units with High GHG Emissions for Low-carbon Product Structure Design[J].Journal of Cleaner Production,2012(27):118-125.

[12]陶雪飞.陶瓷企业低碳制造系统模式及关键技术研究[D].重庆:重庆大学,2010.

[13]NAVA P.Minimizing carbon emissions in metal forming[D].Queen’s University,2009.

[14]杨建新.产品生命周期评价方法及应用[M].北京:气象出版社,2002.

[15]KALPAKJIAN S,SCHMID S R.Manufacturing engineering and technology[M].New York,USA:Prentice Hall,2006.