SA508 Gr.3 Cl.1钢的疲劳和高温拉伸性能

2018-05-16厦门大学能源学院福建厦门361102

(厦门大学 能源学院,福建 厦门 361102)

近年来,随着核反应堆功率的不断增大、核电安全等级的进一步提升以及核电站使用寿命的延长等,对反应堆压力容器等核心设备的综合性能提出了更高要求。正在建造的EPR,AP1000以及未来将商业运行的CAP1400/CAP1700等大型先进压水堆核电站的核心设备的尺寸和壁厚都明显增大,这不仅仅是尺寸的增加,更重要的是锻件综合性能的进一步提升[1-3]。SA508 Gr.3 Cl.1钢具有强度高、韧性好、可加工性及焊接性能优良、抗中子辐照性能优异等特点,在三代及三代加核电站中,主要用于反应堆压力容器顶盖、筒体、法兰和封头等。国内外的专家学者采用不同方法研究了SA508钢的组织结构、力学性能[4-6]和断裂韧度[7]及影响因素[8-10],对我国核电压力容器的发展具有重要的指导意义。Kim等对比研究了SA508 Gr.3钢和SA508 Gr.4N钢的力学性能,SA508 Gr.4N钢的焊接性能和力学性能优于SA508 Gr.3钢,未来可作为核电压力容器的候选材料[11]。Kempf等的研究表明SA508 Cl.3钢经中子辐照后脆性增加[12]。李巨峰等介绍了核岛用SA508-3钢的制造工艺,并探索了合理的热处理工艺[13]。而SA508 Gr.3 Cl.1钢的疲劳与高温拉伸性能是衡量其综合性能的重要指标,特别是对于核电关键用钢构件更需要进行相关研究;因此,本工作采用光学显微镜、透射电子显微镜、扫描电子显微镜、X射线衍射仪以及显微硬度仪对SA508 Gr.3 Cl.1钢的原始态和拉伸断裂试样进行微观结构分析与表征,同时测试与分析室温下SA508 Gr.3 Cl.1钢的疲劳极限与断裂韧度。

1 实验材料与方法

实验材料为SA508 Gr.3 Cl.1锻钢,其主要化学成分列于表1中。根据ASME《锅炉压力容器规范》,用于性能测试的样品是沿着平行于SA508 Gr.3 Cl.1钢的主锻方向进行制备,取样位置距两侧热处理表面大于等于T/4,T为坯料钢的厚度。

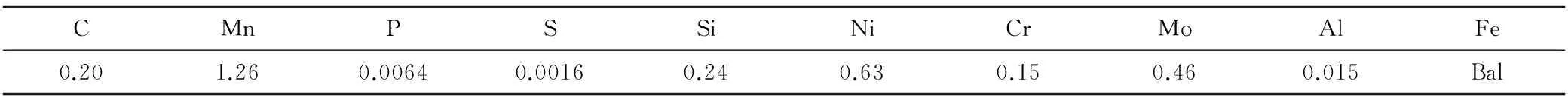

表1 SA508 Gr.3 Cl.1锻钢的主要化学成分(质量分数/%)Table 1 Chemical compositions of the forged SA508 Gr.3 Cl.1 steel (mass fraction/%)

采用精密金刚刀切割仪在原料中切割出10mm×10mm×3mm的块体样品。进行热镶后,在自动磨抛机上先采用180~5000#从粗到细的SiC金相砂纸对含有块体的镶嵌面进行磨制,然后用6~0.05μm的一系列从粗到细的金刚砂悬浮液进行抛光至镜面。采用Axio Observer A1m型光学显微镜观察与分析钢基体中宏观夹杂相的形态并定量化。随后采用4%HNO3乙醇溶液对抛光表面进行腐蚀,以用于金相分析。在Fishione twin-jet electron polishing仪器中利用10%HClO4乙醇溶液对φ3mm×0.05mm样品进行电解双喷减薄穿孔以制备TEM样品,随后在JEM-2100透射电子显微镜上进行微观结构分析与表征。

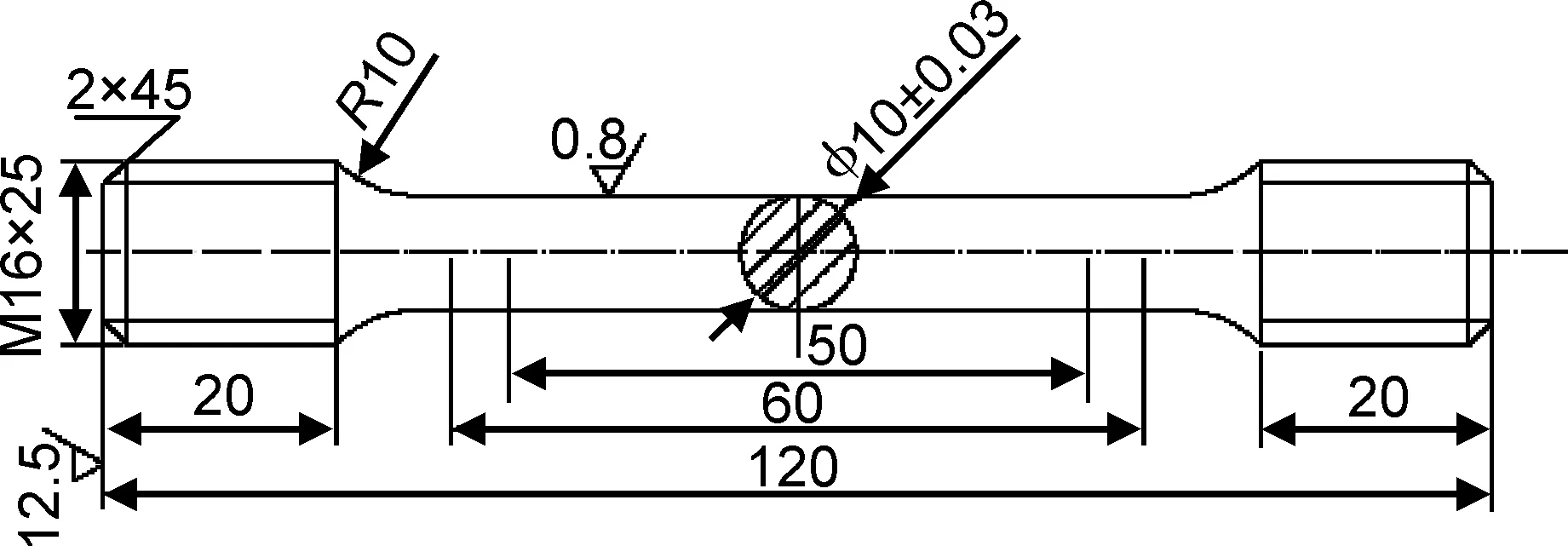

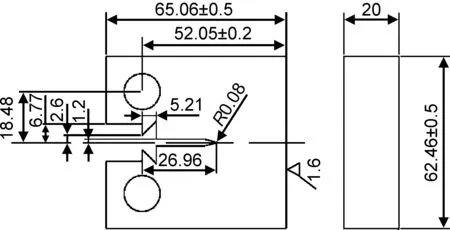

根据GB/T 228.1-2010 和GB/T 4338-2006实验方法,在AG-IS 100KN试验机上进行拉伸性能测试,试样尺寸如图1所示。实验温度分别为20,100,200,300,400,500,600℃。加温40~50min至目标值,达到设定温度后保温10~15min,再采用位移控制加载,屈服前为3mm/min,屈服后为30mm/min。采用ZEISS SIGMA 型扫描电子显微镜(SEM)观察拉伸断口形貌并对特征组织进行能谱分析。沿拉伸断口轴向纵切,然后进行镶样、磨样、抛光、浸蚀,以对断口纵截面的微观组织进行观察与分析。采用Rigaku Ultima IV型X射线衍射仪对原始态和拉伸断口纵截面样品进行物相分析,并采用数显自动显微硬度计测试上述样品的显微维氏硬度值。

图1 拉伸试样尺寸Fig.1 Dimension of tensile sample

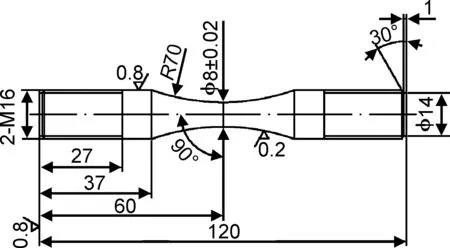

根据GB/T 3075-2008在QBG-100 仟邦微机控制高频疲劳试验机上采取应力控制方法进行SA508 Gr.3 Cl.1锻钢的S-N疲劳曲线实验。试样尺寸如图2所示。实验条件为:室温,应力比R=0.1,频率160Hz,循环基数取107,正弦波加载。

图2 疲劳极限实验用试样尺寸Fig.2 Dimension of fatigue sample

根据GB/T 21143-2007在EHF-UV100K1-020-1A型液压伺服低频疲劳试验机上进行SA508 Gr.3 Cl.1钢的断裂韧度实验。采用单试样加/卸载柔度法,以实验设备量程(如引伸计)达到规定限值或实验达到设定值后停止。采用标准紧凑拉伸(CT)试样,尺寸如图3所示。

图3 断裂韧度实验用试样尺寸Fig.3 Dimension of sample for fracture toughness test

2 实验结果及讨论

2.1 微观组织观察和分析

SA508 Gr.3 Cl.1钢的显微组织观察结果如图4所示。图4(a)为未经化学腐蚀的抛光表面形貌。根据GB/T 10651-2005进行氧化物夹杂分析,可知钢基体中主要含D类球状氧化物类夹杂物,粗系,moy级别为1.0级,其含量大约占基体的0.0325%(体积分数)。图4(b)为腐蚀后的金相组织形貌,可知SA-508 Gr.3 Cl.1钢由上贝氏体组织和少量的碳化物组成,图4中白色组织为上贝氏体组织,呈黑色状的为碳化物。根据GB/T 6394-2002对SA508 Gr.3 Cl.1钢的晶粒度进行评级,可知其晶粒度为8.0级。

图4 SA508 Gr.3 Cl.1钢的金相组织 (a)氧化物夹杂;(b)显微组织Fig.4 Microstructures of SA508 Gr.3 Cl.1 steel (a)oxide inclusions;(b)microstructure

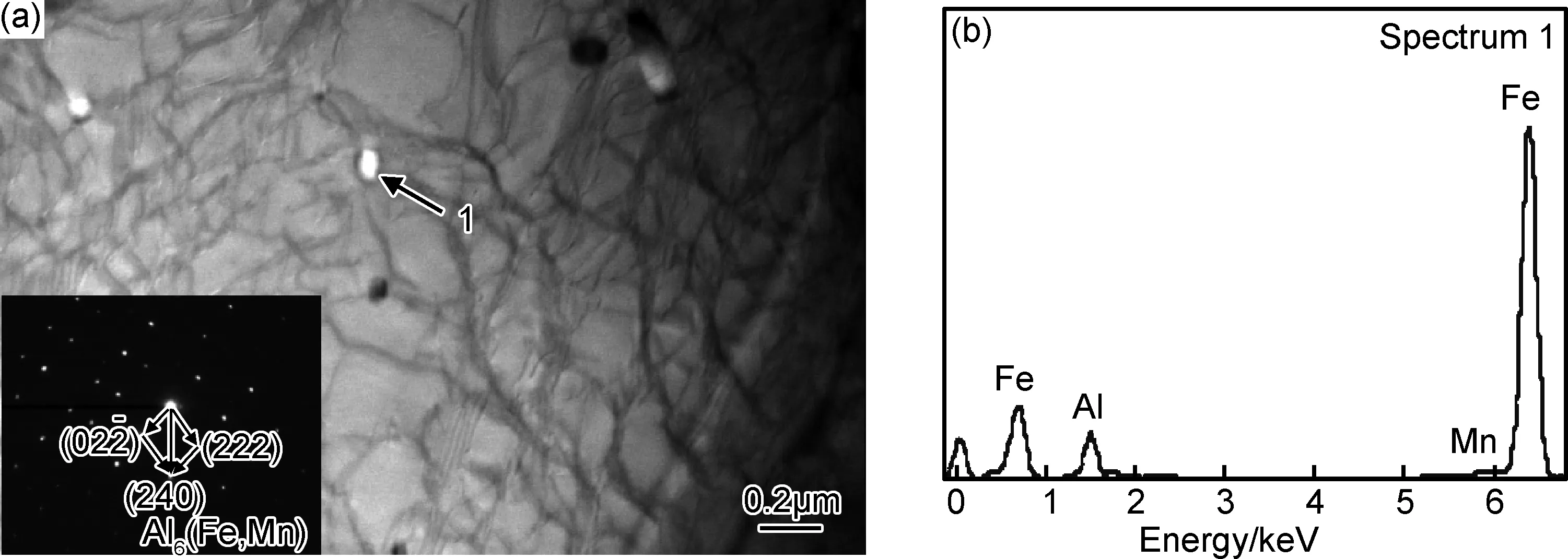

图5为SA508 Gr.3 Cl.1钢的透射电子显微镜观察结果。在钢基体中可观察到大量交错的位错,且分布不均匀,有的区域内含有大量位错集群,晶界处的位错密度比晶粒内的密度高。图5(b)为图5(a)方框区域的高倍组织形貌,可以更清楚地在钢基体中观察到缠结位错的形态,这些位错应该是锻造过程中在钢基体中留下的。在晶界处可以观察到大量黑色的碳化物颗粒,如图5(a)所示。而在钢基体中还可以观察到小尺寸的析出相,如图6(a)中黑色箭头所指颗粒。能谱分析表明析出相含有Al,Mn和Fe元素峰,Cr和Mo元素峰不明显,Fe元素峰主要来源于钢基体,结果如图6(b)所示。该析出相的选区电子衍射花样如图6(a)左下角所示,经分析表明其为底心正交结构的Al6(Fe,Mn)化合物。

图5 SA508 Gr.3 Cl.1钢的TEM形貌 (a)低倍形貌;(b)图(a)方框区域的高倍形貌Fig.5 TEM morphologies of SA508 Gr.3 Cl.1 steel(a)low magnification morphology;(b)high magnification morphology of block area in fig.(a)

图6 SA508 Gr.3 Cl.1钢中的析出相 (a)选区电子衍射花样;(b)EDS分析结果Fig.6 Precipitates in SA508 Gr.3 Cl.1 steel (a)selected area electron diffraction pattern;(b)EDS analysis results

2.2 拉伸性能测试与分析

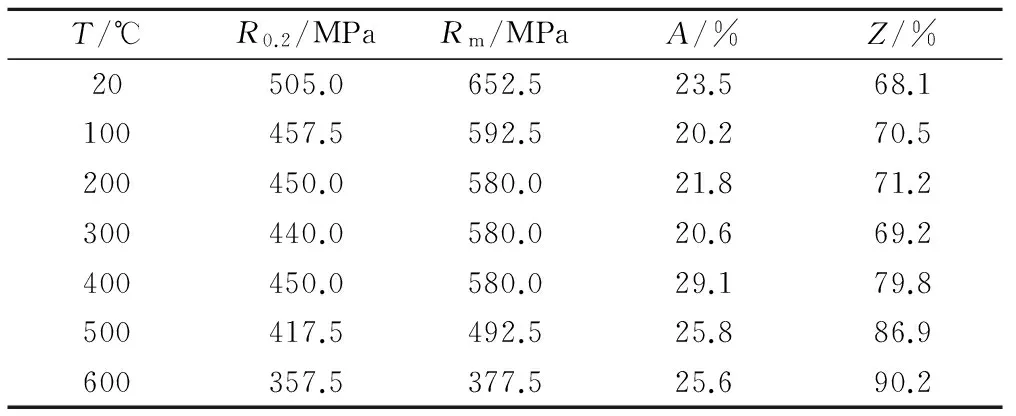

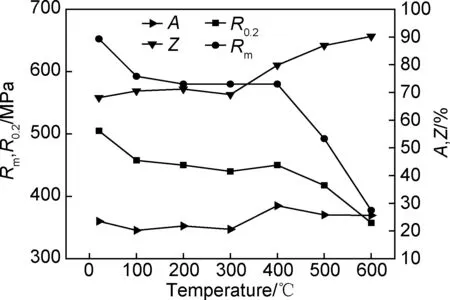

在20~600℃范围内进行了7个温度水平下的高温拉伸实验,多试样测试后取平均值,结果列于表2中。实验中所测试的应力-应变曲线都是光滑平稳态,具有明显的屈服点,拉伸性能随温度变化的曲线如图7所示。由图7可知抗拉强度和屈服强度随温度的升高而降低,在20~400℃之间下降缓慢,而在400℃后有明显降低。抗拉强度从20℃的652.5MPa下降到400℃的580.0MPa,下降斜率为0.19MPa/℃,而当温度从400℃升高至600℃ (377.5MPa)时,其下降斜率为1.01MPa/℃,可见下降幅度急剧增加。随着温度的升高,一方面,位错的动态回复增强,在外在应力作用下,位错的形成率低;另一方面,高温下金属原子扩散能力增加,柯氏气团对位错的钉扎作用减弱,位错滑移能力增加,从而使强度降低[14]。在测试温度范围内钢的伸长率始终保持在20.2%~29.1%之间,在400℃时略有升高至29.1%,600℃ 的相应值为25.6%。断面收缩率在20~300℃之间相对稳定,约为70%;而在300℃后明显升高,600℃ 的相应值达到90.2%。根据ASME规范对SA508 Gr.3钢性能的要求,可知室温下屈服强度不小于345MPa、抗拉强度在550~725MPa之间、伸长率不小于18%、断面收缩率不小于38%;350℃的屈服强度不小于345MPa、抗拉强度不小于505MPa、伸长率不小于16%、断面收缩率不小于45%;因此,根据本实验结果可以得知SA508 Gr.3 Cl.1钢在20℃和350℃ (由300℃和400℃插值而得)的屈服强度、抗拉强度、伸长率和断面收缩率均高于ASME规范的要求,仅从拉伸性能测试结果可以认为SA508 Gr.3 Cl.1钢满足核反应堆内构件用304奥氏体不锈钢的性能要求。

表2 SA508 Gr.3 Cl.1钢的高温拉伸性能Table 2 High-temperature tensile properties of SA508 Gr.3 Cl.1 steel

图7 SA508 Gr.3 Cl.1钢的拉伸性能随温度的变化关系Fig.7 Curves of tensile properties vs temperature of SA508 Gr.3 Cl.1 steel

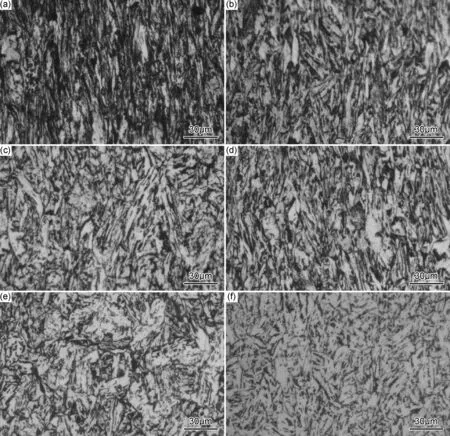

沿着拉伸轴线方向将断口样品进行纵剖,经过镶样、磨样、抛光和腐蚀后的拉伸断口附近的金相组织如图8所示。可知,拉伸使得原始晶粒被拉长,晶界产生了滑移。由于钢中的碳化物比较脆,在拉伸的过程中碳化物很容易被拉碎,因此在拉伸断口附近碳化物的分布比原始态组织更弥散。同时,拉伸导致晶粒内出现大量的滑移和位错缠结,位错密度大量增加,这也导致晶界变得模糊不清,难以观察到晶界,呈现出一片如纤维状的组织。但随着温度的升高,位错密度逐渐降低。这主要是由于变形温度的升高使得金属原子热振动的动能增加,原子间的结合力减弱,位错滑移阻力减小,不断产生新的滑移,位错间的相互抵消和重组作用加强[15]。在应力和变形温度的双重作用下,动态回复得以充分进行,晶粒内的纤维状组织随着温度的升高逐渐减少。

图8 拉伸断口纵剖面上的金相组织 (a)20℃;(b)100℃;(c)200℃;(d)300℃;(e)400℃;(f)600℃Fig.8 Microstructures of longitudinal section of tensile fracture (a)20℃;(b)100℃;(c)200℃;(d)300℃;(e)400℃;(f)600℃

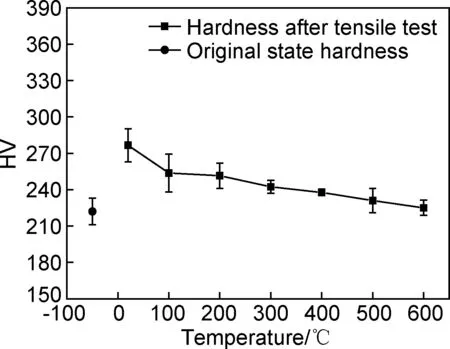

图9为原始态和不同温度下拉伸断口附近沿轴线截面的显微硬度值,可知,经过拉伸后,拉伸断口的显微硬度值比原始态的显微硬度值有所升高。这是拉伸后产生的加工硬化导致的。且随着温度的升高,拉伸断口附近的显微硬度值逐渐下降,在600℃拉伸断口附近的显微硬度值基本与原始态的显微硬度值相同。随着温度的升高,材料的动态回复逐渐加强,由动态回复主导的软化逐渐加剧,拉伸导致的硬度增加量逐渐降低。而在600℃时,由动态回复导致的软化基本抵消了由拉伸过程产生的加工硬化,使得在该温度下,拉伸断口附近的显微硬度值基本和原始态的显微硬度值相同。

图9 原始态和拉伸断口附近沿轴线截面上的显微硬度Fig.9 Microhardness of original state and axial section near the tensile fracture

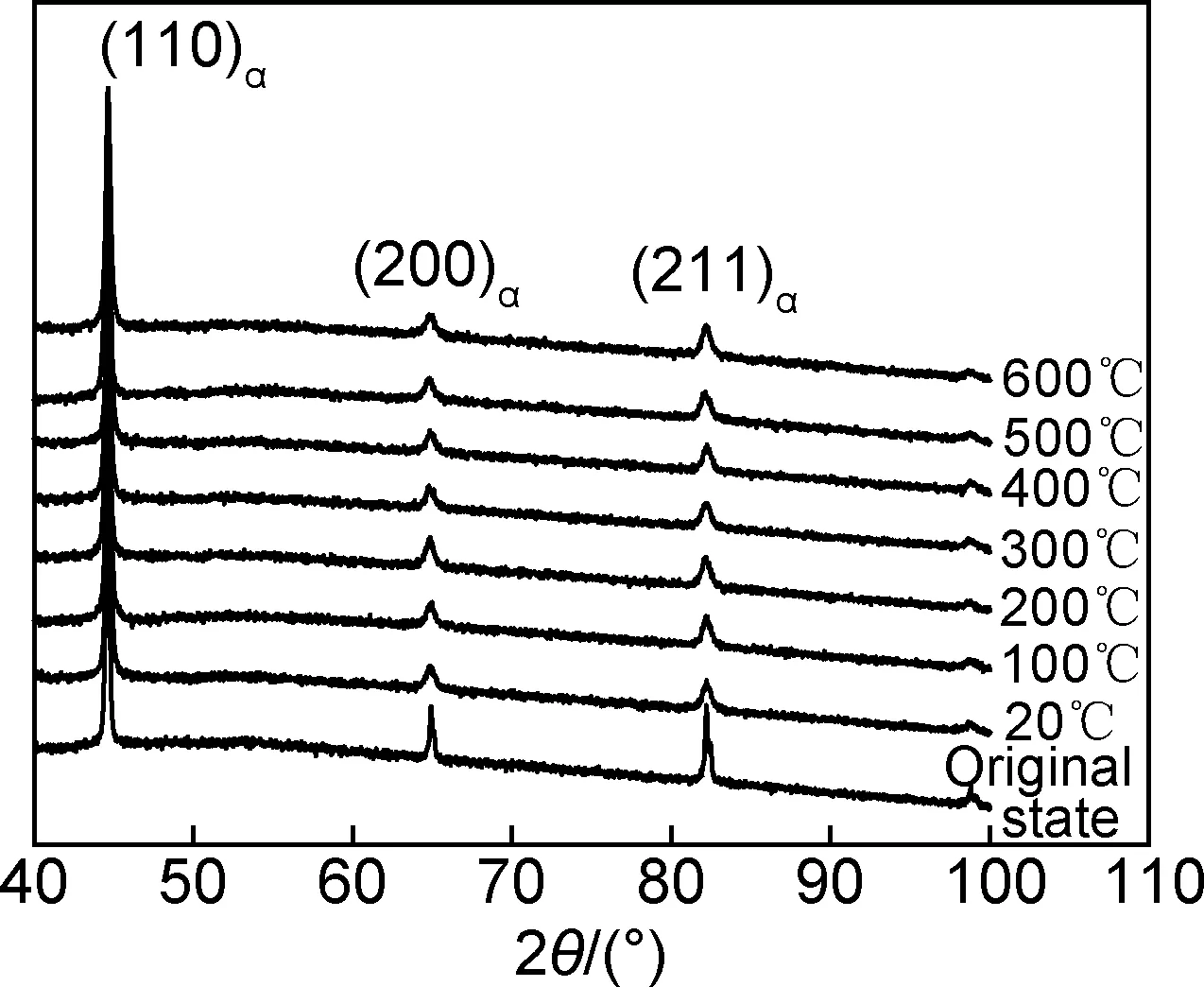

原始态和不同温度下拉伸断口附近的XRD测试结果如图10所示。可知,不同温度下的拉伸并没有导致材料发生明显的相变,因此可得,SA508 Gr.3 Cl.1钢的拉伸硬化主要是由晶粒内增加的大量位错和层错导致。

图10 原始态和不同温度下拉伸断口附近的XRD测试结果Fig.10 XRD results of original state and tensile fracture samples at different temperatures

2.3 疲劳性能

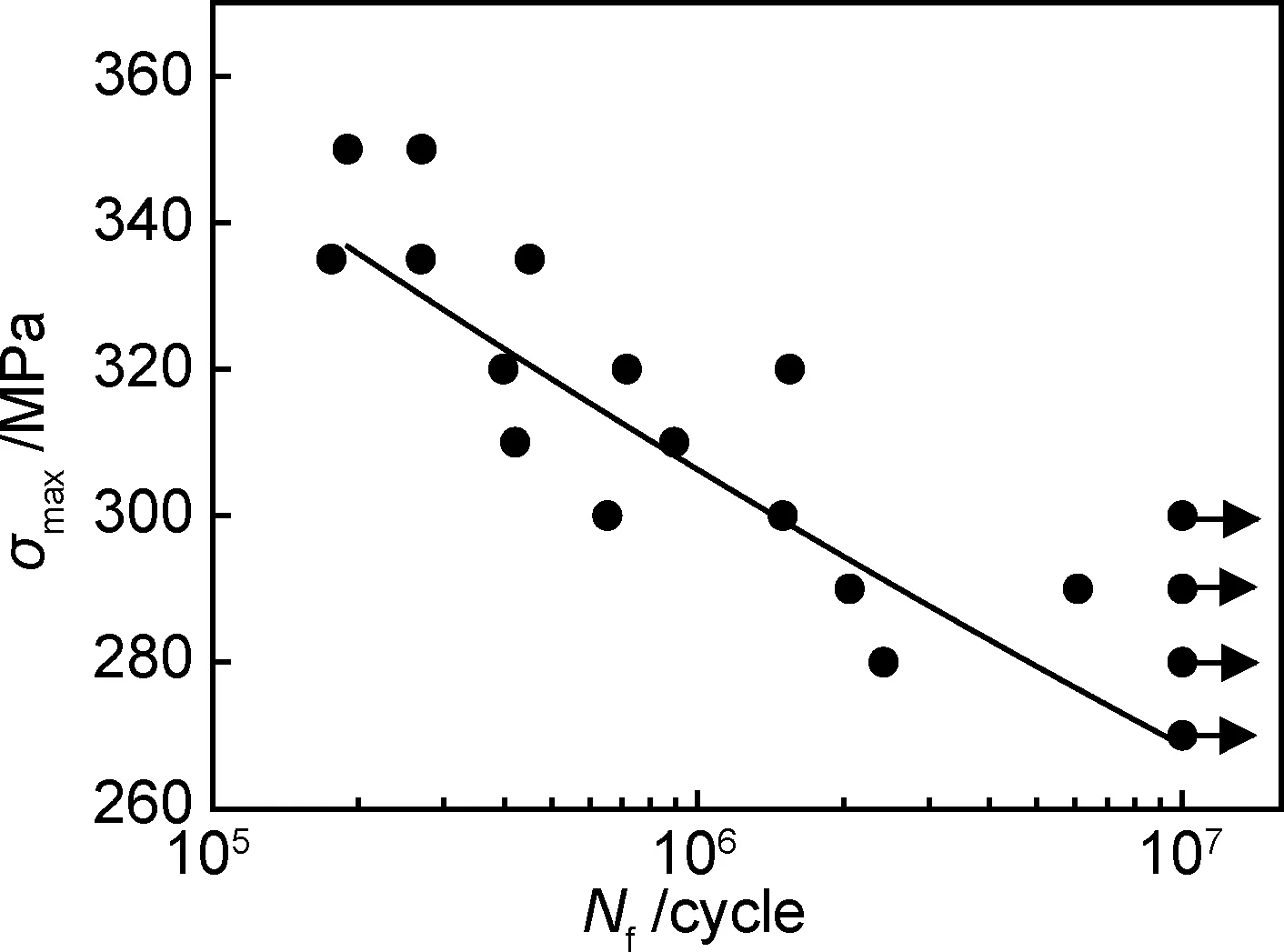

图11为SA508 Gr.3 Cl.1钢的S-N曲线测试结果,经拟合,可以得到如下关系式:

S=673.1N-0.057

(1)

S-N曲线中的水平部分对应的应力定义为材料的疲劳极限,为SA508 Gr.3 Cl.1钢经受107次应力循环后不发生破坏的应力极限。实际上即使应力循环次数超过107周次后,仍然有可能发生疲劳断裂。不过107的应力循环次数,对于实际工程中的疲劳强度设计已经完全能够满足需要。工程上将循环周次小于107周次而断裂认为失效,因此107周次循环对应的应力值定义为疲劳极限值。由疲劳实验测试结果可知,在N=107时,S-N曲线对应的应力值为268.64MPa;因此可以得出,在室温下SA508 Gr.3 Cl.1钢的疲劳极限值σ-1=268.64MPa。

由钢的疲劳强度与静强度之间的经验公式[16]:σ-1=0.35Rm+12.2,求得的疲劳极限值为240.58MPa,对比实际疲劳实验测试结果,可以得出实验结果高于由经验公式求得的结果。这也表明该SA508 Gr.3 Cl.1钢具有良好的疲劳性能。

图11 SA508 Gr.3 Cl.1钢的S-N疲劳曲线Fig.11 S-N fatigue curve of SA508 Gr.3 Cl.1 steel

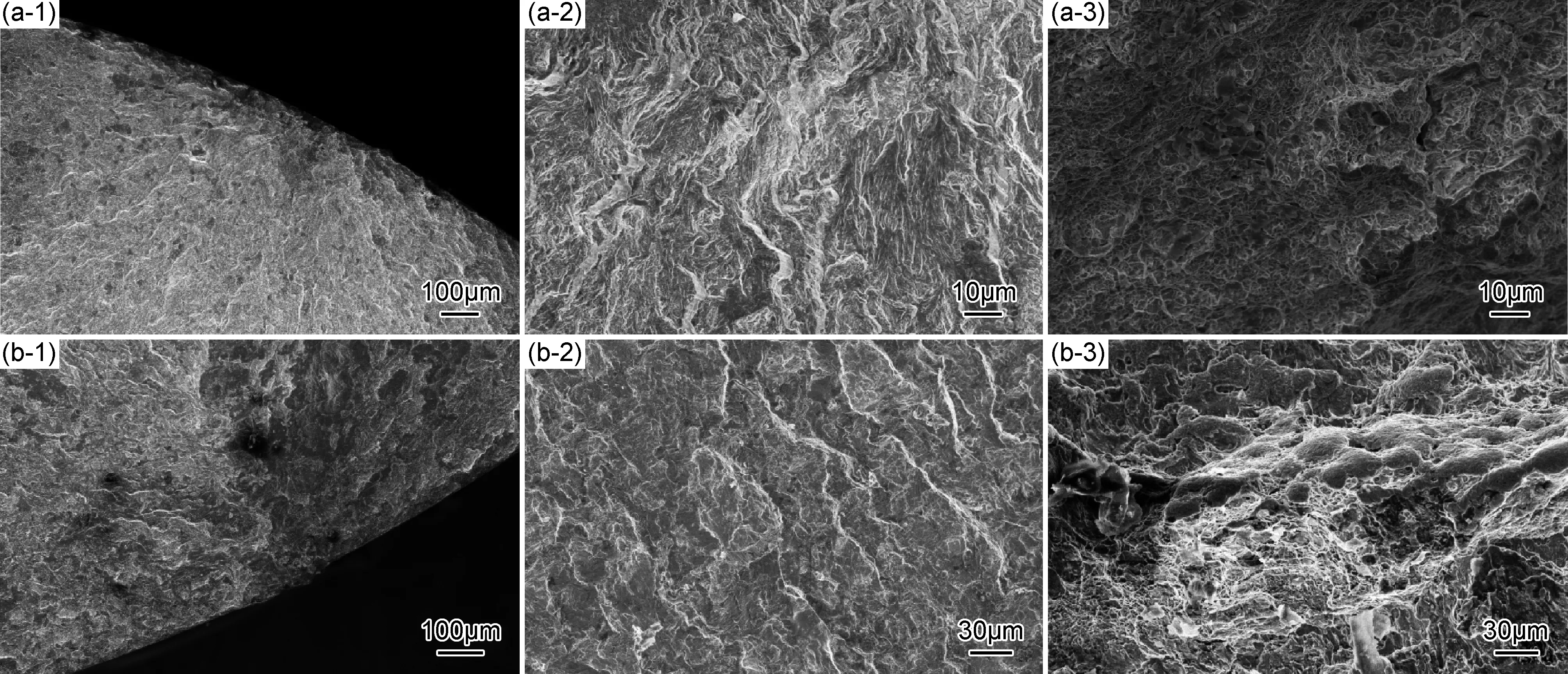

图12为SA508 Gr.3 Cl.1钢在280MPa和320MPa两种应力下的疲劳试样断口形貌。由图12(a-1),(b-1)可知,两种应力状态下疲劳断口都只有一个裂纹源,疲劳裂纹萌生于试样外表面,这主要是由于表面的应力最高。由图12(a-2),(b-2)可知,在疲劳断口裂纹扩展区可观察到疲劳条纹,且280MPa应力条件下的疲劳条纹比320MPa应力条件下的疲劳条纹细,间距小。图12(a-3),(b-3)为两种应力状态下的瞬断区形貌,瞬断区的主要特征是剪切斜断口,断口表面具有大量灰暗粗糙的纤维状组织,同时也可以观察到韧窝等特征形貌。

图12 不同应力下SA508 Gr.3 Cl.1钢的疲劳试样断口形貌(a)280MPa;(b)320MPa;(1)裂纹源区;(2)裂纹扩展区;(3)瞬断区Fig.12 Morphologies of fatigue fracture of SA508 Gr.3 Cl.1 steel samples under different applied stresses(a)280MPa;(b)320MPa;(1)crack source zone;(2)crack propagation zone;(3)transient fault zone

在压力容器安全评价中,对含缺陷的塑性材料屈服,裂纹起裂、稳定扩展、失稳扩展直至断裂的过程分析中,断裂特征参量J积分被广泛运用。而作为断裂韧度的特征值JΙC,KIC和J-R阻力曲线也伴随弹塑性断裂力学的发展而得以深入研究。其中发展起来的失效评定方法被用于材料的弹塑性断裂分析。而断裂韧度分析准确程度直接关系到含缺陷的结构安全评定结果的可靠性。

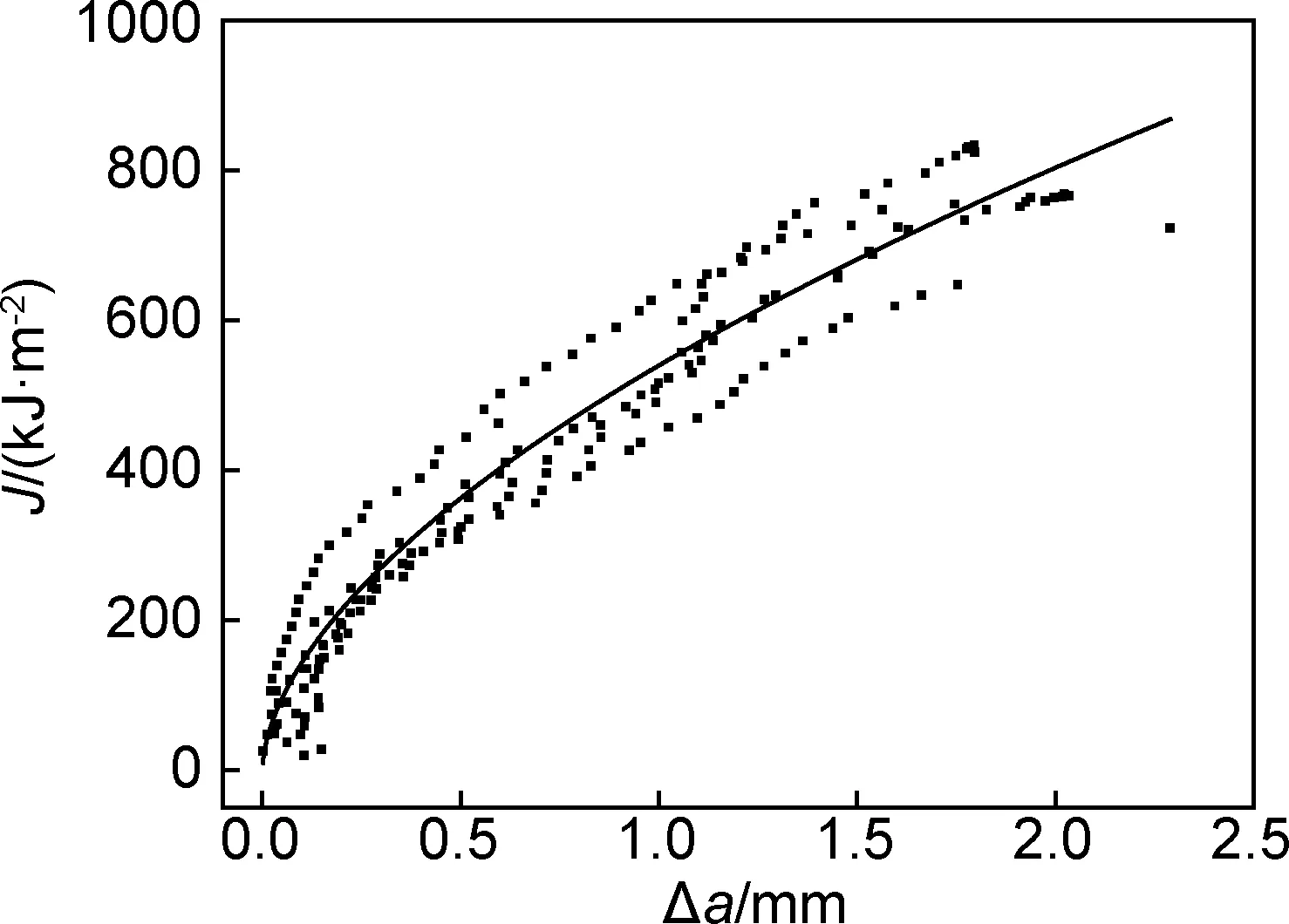

图13是SA508 Gr.3 Cl.1钢在预制裂纹后,进行的4组断裂韧度实验后所得数据点和由这些数据点拟合的J-R曲线。由J-R阻力曲线方程可求得JΙC,可知SA508 Gr.3 Cl.1钢的JΙC的值为331.2kJ/m2。而KIC是由工程经验公式:

(2)

式中:E为弹性模量;ν为泊松比。估算而来,可以得到KIC的值为269.07MPa·m1/2。

图13 室温下SA508 Gr.3 Cl.1钢的J-R阻力曲线Fig.13 J-R resistance curve of SA508 Gr.3 Cl.1 steel at room temperature

3 结论

(1) SA508 Gr.3 Cl.1钢由上贝氏体和碳化物组成,晶粒度为8.0级。钢基体中的宏观夹杂物主要为D类球状氧化物、粗系、moy级别为1.0级。在钢中分布着大量平行与缠结的位错,钢基体中除了大量碳化物颗粒外,还分布着细小的底心正交结构的Al6(Fe,Mn)析出相。

(2) 钢的屈服强度和抗拉强度随温度的升高而降低,伸长率保持在20.2%~29.1%之间。断面收缩率在20~300℃之间相对稳定,约为70%;而在300℃后明显升高,600℃ 的相应值达到90.2%。拉伸使得晶内出现大量纤维状组织,且随着温度的升高,纤维状组织逐渐减少。材料具有良好的塑性,断口以韧窝为主。XRD分析表明拉伸并没有导致钢发生明显的相变。拉伸导致了试样的显微硬度值升高,但随着拉伸温度的增加,显微硬度的增加值逐渐降低,在600℃时为225HV,其与原始态钢的硬度值相近。拉伸性能满足大型先进压水堆AP1000等堆内构件的性能要求。

(3)室温下钢的疲劳极限σ-1=268.64MPa,JΙC= 331.2kJ/m2,KIC=269.07MPa·m1/2。

参考文献

[1] 张文广, 李茂林, 郭德朋, 等. 核电 SA508-3 钢研究进展[J]. 热加工工艺, 2014, 43(16): 10-13.

ZHANG W G, LI M L, GUO D P, et al. Study on progress of SA508-3 steel for nuclear power[J]. Hot Working Technology, 2014, 43(16): 10-13.

[2] 刘文斌, 李书瑞. 我国核电承压设备用钢的发展现状与研究方向[J]. 钢铁研究, 2011, 39(5): 58-62.

LIU W B, LI S R. Recent development and research direction on the plate for nuclear pressure equipment in China[J]. Research on Iron & Steel, 2011, 39(5): 58-62.

[3] 李昌义, 刘正东, 林肇杰. 核电站反应堆压力容器用钢的研究与应用[J]. 特殊钢, 2010, 31(4): 14-17.

LI C Y, LIU Z D, LIN Z J. Research and application of steels for reactor pressure of nuclear power station[J]. Special Steel, 2010, 31(4): 14-17.

[4] GUO W, DONG S Y, FRANCIS J A, et al. Microstructure and mechanical characteristics of a laser welded joint in SA508 nuclear pressure vessel steel[J]. Materials Science and Engineering: A, 2015, 625: 65-80.

[5] BYUN T S, HONG J H, HAGGAG F M, et al. Measurement of through-the-thickness variations of mechanical properties in SA508 Gr.3 pressure vessel steels using ball indentation test technique[J]. International Journal of Pressure Vessels and Piping, 1997, 74(3): 231-238.

[6] 迟露鑫, 麻永林, 邢淑清, 等. 核压力容器 SA508-3 钢高温性能试验分析[J]. 四川大学学报(工程科学版), 2011, 43(2): 202-206.

CHI L X, MA Y L, XING S Q, et al. Analysis on high temperature performance of SA508-3 steel for nuclear power[J]. Journal of Sichuan University(Engineering Science Edition), 2011, 43(2): 202-206.

[7] LIU J H, WANG L, LIU Y, et al. Effects of hydrogen on fracture toughness and fracture behaviour of SA508-Ⅲ steel[J]. Materials Research Innovations, 2014, 18(Suppl 4): 255-259.

[8] KIM I S, KANG S S. Dynamic strain aging in SA508-class 3 pressure vessel steel[J]. International Journal of Pressure Vessels and Piping, 1995, 62(2): 123-129.

[9] LEE S, KIM S, HWANG B, et al. Effect of carbide distribution on the fracture toughness in the transition temperature region of an SA 508 steel[J]. Acta Materialia, 2002, 50(19): 4755-4762.

[10] WU X Q, KIM I S. Effects of strain rate and temperature on tensile behavior of hydrogen-charged SA508 Cl. 3 pressure vessel steel[J]. Materials Science and Engineering: A, 2003, 348(1/2): 309-318.

[11] KIM M C, PARK S G, LEE K H, et al. Comparison of fracture properties in SA508 Gr.3 and Gr.4N high strength low alloy steels for advanced pressure vessel materials[J]. International Journal of Pressure Vessels and Piping, 2015, 131: 60-66.

[12] KEMPF R, TROIANI H, FORTIS A M. Effect of lead factors on the embrittlement of RPV SA-508 cl 3 steel[J]. Journal of Nuclear Materials, 2013, 434(1/3): 411-416.

[13] 李巨峰, 李瑞峰, 张玮, 等. 核岛主设备用 SA508-Ⅲ钢锻件性能研究[J]. 热加工工艺, 2016, 45(7): 185-187.

LI J F, LI R F, ZHANG W, et al. Study on properties of SA508-Ⅲ steel forgings for nuclear island main equipments[J]. Hot Working Technology, 2016, 45(7): 185-187.

[14] 赵勇桃, 董俊慧, 张韶慧,等. P92钢高温拉伸断口形貌的研究[J]. 材料工程, 2015, 43(4):85-91.

ZHAO Y T, DONG J H, ZHANG S H, et al. High-temperature tensile fracture morphology of P92 steel[J]. Journal of Materials Engineering, 2015, 43(4):85-91.

[15] 胡庚祥, 蔡珣, 戎咏华.材料科学基础[M].上海:上海交通大学出版社, 2000: 172-210.

HU G X, CAI X, RONG Y H. Fundamentals of material science[M]. Shanghai: Shanghai Jiao Tong University Press, 2000: 172-210.

[16] 张继祥.金属机械性能试验实用手册[M].北京:机械工业出版社,1986: 159-163.

ZHANG J X. Practical manual of metallic mechanical properties testing[M]. Beijing: China Machine Press, 1986: 159-163.