水导轴承等离子堆焊Ni60合金组织及其耐腐蚀性能

2018-05-16大连理工大学材料科学与工程学院辽宁大连116024沈阳鼓风机集团股份有限公司研究院沈阳110869辽宁省凝固控制与数字化制备技术重点实验室辽宁大连116024

(1 大连理工大学 材料科学与工程学院,辽宁 大连 116024; 2 沈阳鼓风机集团股份有限公司研究院,沈阳 110869; 3 辽宁省凝固控制与数字化制备技术重点实验室,辽宁 大连 116024)

等离子堆焊(亦称等离子喷焊,国外称为PTA工艺),因其高效的热压缩、机械压缩和磁压缩,成为一种良好合金粉末表面熔敷(堆焊)的工艺方法。具有如下优点:堆焊层硬度均匀,组织均一,减少质量缺陷;母材稀释率低,变形小;过程连续,易于自动化等[1-4]。

自熔合金以其优秀的耐磨性能和耐蚀性能广泛应用于机械、石化等领域[5]。传统的核电设备表面强化使用钴基合金,但在服役过程中无放射性的Co-59经辐射会转变为有放射性的同位素Co-58和Co-60,对检修人员的安全将造成威胁。所以无钴的镍基堆焊合金作为强化材料,越来越受到人们的关注[6]。

关于镍基自熔粉末的研究可追溯至20世纪50年代[5-6]。然而直到最近20年才开展等离子堆焊镍基自熔粉末的研究,并在 NiCrBSi系堆焊层的组织方面取得丰硕的成果。Sudha等[7]认为堆焊层以γ-Ni为基体,Cr7C3,Cr3C2,Cr2B以及γ-Ni和Cr2B共晶为析出强化相;Liyanage等[8]认为,NiCrBSi堆焊层以γ-Ni树枝晶为基体,晶间为Ni+Ni3B和Ni+Ni3Si共晶组织以及Cr基颗粒(CrB, Cr3C2和Cr7C3);Friesel等[9]认为NiCrBSi氧气-乙炔喷涂层由Ni基固溶体,(Cr,Fe,Ni)固溶体,Ni3B,Ni5Si2,θ-Ni2Si,ζ-CrB,CrB2, Cr3C2, Cr7C3构成;Xu等[2]认为等离子堆焊NiCrBSi后,堆焊层组织由富镍的γ固溶体(γ-Ni)和硼化物,碳化物组成,例如CrB, Cr7C3。前期研究表明[10-11],NiCrBSi堆焊层组织具有区域复杂性,在堆焊层的横截面从组织和结构上可明显分为3个区域:熔合区、近表层区域和两个区域之间的过渡区域,然而各区域的组织特征还没有得到清晰的认识。

Ni60是典型的NiCrBSi系硬质合金,本工作以Ni60硬质合金粉末应用于喷淋泵水导轴承为背景,水导轴承不仅需要具备一定的耐磨性,还需要一定的耐腐蚀能力。目前国内外关于Ni60等离子堆焊的腐蚀性能研究的报道比较少,本工作在Z2CN18-10不锈钢基体上等离子堆焊Ni60硬质合金,研究Ni60硬质合金不同横截面区域的组织特征及在不同溶液中的耐蚀性,为NiCrBSi系合金水导轴承表面改性的应用提供理论参考依据。

1 实验

堆焊基体为200mm×35mm×20mm的Z2CN18-10奥氏体不锈钢钢板试样。堆焊前为了减小内部应力,降低冷却速度,不锈钢基体在300℃下保温2h,以避免堆焊后产生裂纹[12]。以Ni-Cr-B-Si系镍基自熔性合金粉末Ni60作为堆焊材料,化学成分见表1,焊接参数见表2。

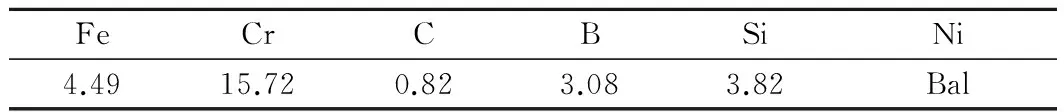

表1 Ni60合金粉末的化学成分(质量分数/%)Table 1 Composition of Ni60 alloy powder (mass fraction/%)

表2 堆焊工艺参数Table 2 Welding parameters used in PTA welding process

利用X射线衍射仪(XRD-6000)对Ni60合金粉末进行物相分析;采用扫描电镜(EVO-18)对堆焊合金层显微组织进行观察分析;采用电子探针(EPMA-1600)对堆焊合金层进行化学成分分析;利用维氏硬度计(MVC-1000B)测量堆焊层剖面硬度梯度,载荷为3N,加载时间为15s。极化曲线通过CS350电化学工作站测量,采用三电极体系,工作电极分别为Z2CN18-10,Ni60顶层、Ni60中间层和Ni60底层,参比电极选用Ag/AgCl电极,辅助电极为铂网。扫描速率为0.5mV/s,扫描电位范围为-0.5~1.2mV。

2 结果与讨论

2.1 堆焊层显微组织

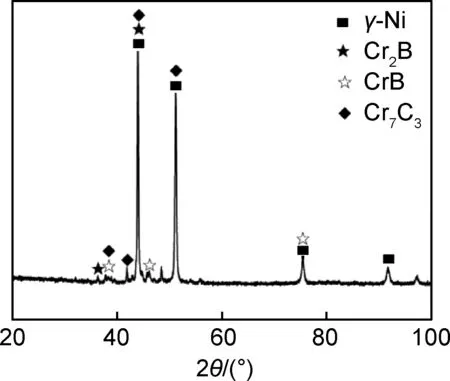

图1为奥氏体不锈钢堆焊NiCrBSi后堆焊层的X射线衍射物相分析结果。可以看出:堆焊层主要由γ-Ni,CrB,Cr2B和Cr7C3组成。由此可知组织中至少含有两种硼化物,而含有硼化物的堆焊层比碳钢的耐磨性要高出4个数量级[7],这也是NiCrBSi堆焊层具有较好耐磨性的一个原因。

图1 堆焊层XRD分析Fig.1 XRD pattern of Ni60 coating

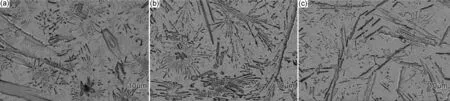

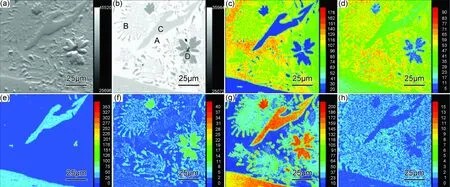

图2为奥氏体不锈钢堆焊Ni60后堆焊层的扫描电镜观察图。堆焊层组织大体可以分为3个不同区域:顶层(图2(a)),中间层(图2(b))及底层(图2(c))。对比顶层、中层、底层3个位置的背散射电子图,不同位置组成相的形貌差别不大,除了基体,都有菊花状、条状和块状组织,但不同位置的各相体积分数不同,中间层菊花状组织较多。下面将通过EPMA对其组织相进行进一步分析。

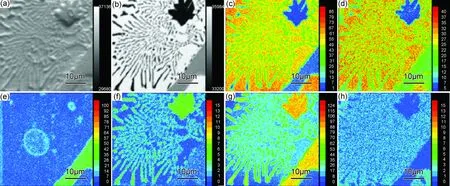

图3是对奥氏体不锈钢堆焊Ni60后堆焊层EPMA测试结果。从图3(b)背散射相图标识出A,B,C,D4个典型区域。结合元素分布图可知,A为基体,其主要含有Ni,Si和Fe元素,结合XRD的分析结果可知基体主要为γ-Ni;菊花状B和块状D主要含有Cr和B元素,为硼化物;块状C主要含有C和Cr元素,为碳化物。将菊花状组织局部放大,如图4所示,菊花状组织主要含B和Cr,菊花状间隙组织主要含Ni,Si和Fe,故此处为硼化物和γ-Ni形成的共晶组织[2,7]。经分析可知:Ni60堆焊合金层主要包括的γ-Ni基体(A)以及分布在基体之间的碳化物(C)、硼化物(D)以及γ-Ni和硼化物的共晶(B)。

图2 堆焊层背散射电子形貌图 (a)顶层;(b)中间层;(c)底层Fig.2 BEI morphologies of Ni60 coating (a)top layer;(b)middle layer;(c)bottom layer

图3 Ni60等离子堆焊涂层典型组织EPMA分析 (a)SEI;(b)BEI;(c)Ni;(d)Fe;(e)C;(f)B;(g)Cr;(h)SiFig.3 EPMA maps of typical microstructures of PTAW Ni60 alloy coatings (a)SEI;(b)BEI;(c)Ni;(d)Fe;(e)C;(f)B;(g)Cr;(h)Si

2.2 堆焊层硬度

图5为堆焊Ni60截面硬度曲线,横坐标0点对应的是熔合线处的硬度,向基材一侧为负方向,向堆焊层一侧为正方向。可见Z2CN18-10不锈钢基体的硬度约为180HV,在熔合线处出现了明显的硬度过渡区,硬度从180HV左右上升到500HV左右,距熔合线1mm后硬度稳定,平均硬度约为500HV,远远高于基体硬度。

NiCrBSi系合金堆焊层强化方式有固溶强化和析出物强化。Ni是面心立方晶体结构,Ni,Cr,Si,Fe,C的原子半径为0.077~0.125nm,C,Cr,Si在镍基固溶体溶解的量(质量分数)分别为0.3%,5%~8%,6.5%~7.9%;γ-Ni的硬度为280~365HV,碳化物的硬度为1080~1450HV,硼化物的硬度为1500~2400HV[13]。结合图2可知,Ni60等离子堆焊层的强化方式主要是硬质相强化,硬质相的形态和体积比与堆焊层的硬度相关。中间层菊花状的硼化物和γ-Ni共晶组织多,该区域硬度值最高,而底层和顶层因菊花状组织较少,其硬度较低。因此,大块状的硼化物和碳化物只能提高局部硬度,不利于堆焊层整体硬度的提高,而菊花状的硼化物和γ-Ni共晶组织可以提高大块体积的硬度,可以显著提高堆焊层的硬度。

图4 堆焊合金层菊花状组织EPMA分析 (a)SEI;(b)BEI;(c)Ni;(d)Fe;(e)C;(f)B;(g)Cr;(h)SiFig.4 EPMA maps of the chrysanthemum-like microstructures (a)SEI;(b)BEI;(c)Ni;(d)Fe;(e)C;(f)B;(g)Cr;(h)Si

图5 堆焊合金层显微硬度曲线Fig.5 Microhardness profile of the cross sectionof Ni60 coatings

2.3 堆焊层耐腐蚀性

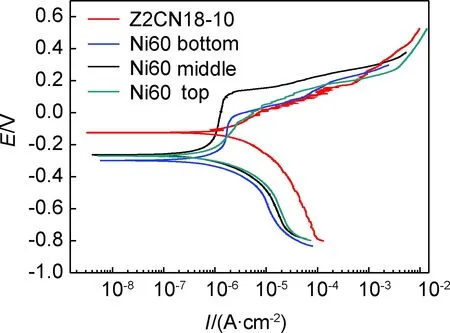

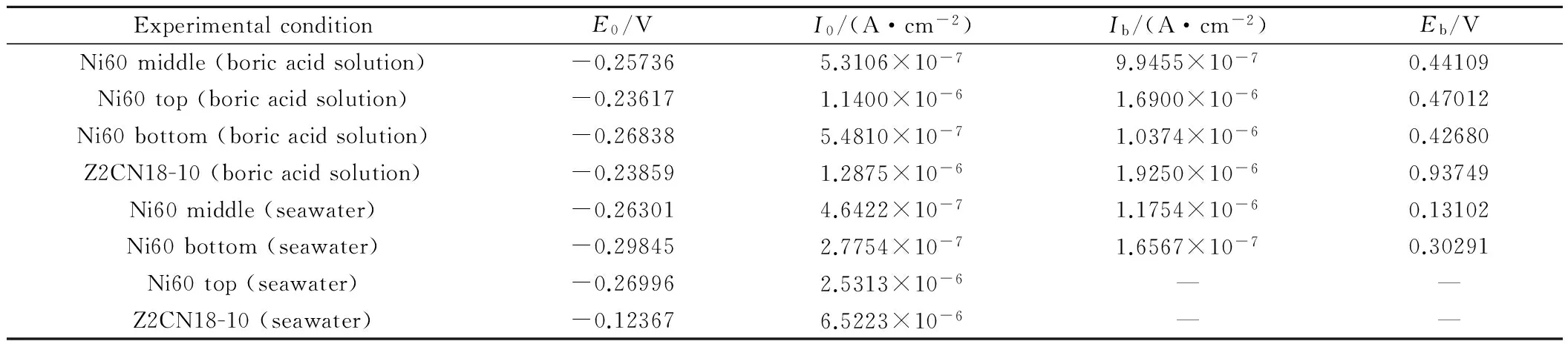

图6和图7分别为Ni60和Z2CN18-10在硼酸溶液和海水溶液中的动电位极化曲线,拟合的电化学参数见表3。可见Ni60在硼酸中的钝化能力明显高于海水,Ni60和Z2CN18-10在硼酸中有明显的钝化区,在海水中由于Cl-较多,只有Ni60中间层和底层有钝化区,Ni60顶层和Z2CN18-10无明显钝化区和击穿电位。

在硼酸腐蚀液中,Ni60堆焊层自腐蚀电位高低顺序依次为Ni60顶层>Ni60中间层>Ni60底层,自腐蚀电位均在-0.26838~-0.23617之间,并与Z2CN18-10不锈钢基体相差无几,无电偶腐蚀倾向。从自腐蚀电流大小来看Ni60中间层最好。在海水溶液中,堆焊层中间层自腐蚀电位最高,自腐蚀电流密度最小,在海水中的耐蚀性最好,但堆焊层与Z2CN18-10不锈钢的自腐蚀电位相差0.14V,容易出现电偶腐蚀。

图6 硼酸溶液中合金动电位极化曲线Fig.6 Potentiodynamic polarization curves of alloys in the borate

图7 海水溶液中合金动电位极化曲线Fig.7 Potentiodynamic polarization curves of alloys in the seawater

ExperimentalconditionE0/VI0/(A·cm-2)Ib/(A·cm-2)Eb/VNi60middle(boricacidsolution)-0.257365.3106×10-79.9455×10-70.44109Ni60top(boricacidsolution)-0.236171.1400×10-61.6900×10-60.47012Ni60bottom(boricacidsolution)-0.268385.4810×10-71.0374×10-60.42680Z2CN18-10(boricacidsolution)-0.238591.2875×10-61.9250×10-60.93749Ni60middle(seawater)-0.263014.6422×10-71.1754×10-60.13102Ni60bottom(seawater)-0.298452.7754×10-71.6567×10-70.30291Ni60top(seawater)-0.269962.5313×10-6——Z2CN18-10(seawater)-0.123676.5223×10-6——

图8为经0.5V恒电位扫描腐蚀后堆焊层的EMPA分析图,未腐蚀的多含Cr,B和C,故为硼铬化合物、碳铬化合物,腐蚀掉的是γ-Ni。可见过钝化区后,腐蚀的起始位置应为菊花状的共晶γ-Ni或者是γ-Ni基体。

图8 恒电位扫描腐蚀后堆焊合金层EPMA分析 (a)SEI;(b)BEI;(c)Ni;(d)Fe;(e)C;(f)B;(g)Cr;(h)SiFig.8 EPMA maps of microstructures of Ni60 coating after potentiostatic scanning corrosion(a)SEI;(b)BEI;(c)Ni;(d)Fe;(e)C;(f)B;(g)Cr;(h)Si

3 结论

(1)Ni60等离子堆焊层的主要组织为γ-Ni,碳化物,硼化物以及γ-Ni和硼化物的共晶。

(2)NiCrBSi堆焊层强化方式有固溶强化和析出物强化,Ni60的强化方式主要是析出物强化,γ-Ni和硼化物的共晶可以显著提高堆焊层硬度。

(3)堆焊层中,中间层的硬度和腐蚀性能较顶层和底层好,故在有耐蚀性能要求的环境下使用时,优先选取Ni60的中间层作为耐磨耐腐蚀表面。

参考文献

[1] ZHAO C, TIAN F, PENG H R, et al. Non-transferred arc plasma cladding of Stellite Ni60 alloy on steel[J]. Surface and Coatings Technology, 2002, 155(1): 80-84.

[2] XU G, KUTSUNA M, LIU Z, et al. Characteristics of Ni-based coating layer formed by laser and plasma cladding processes[J]. Materials Science and Engineering: A, 2006, 417(1/2): 63-72.

[3] JUST C, BADISCH E, WOSIK J. Influence of welding current on carbide/matrix interface properties in MMCs[J]. Journal of Materials Processing Technology, 2010, 210(2): 408-414.

[4] 向永华, 徐滨士, 吕耀辉, 等. 等离子熔覆快速成形铁基合金的设计及其组织和性能评价[J]. 中国表面工程, 2010, 23(4): 39-43.

XIANG Y H, XU B S, LV Y H, et al. Fe-based alloy design in rapid prototyping by plasma arc overlaying and its structure and performance investigation [J]. China Surface Engineering, 2010,23(4): 39-43.

[5] OTSUBO F, ERA H, KISHITAKE K. Structure and phases in nickel-base self-fluxing alloy coating containing high chromium and boron[J]. J Therm Spray Tech, 2000, 9(1): 107-113.

[6] 王永, 邓德伟, 刘丹, 等. 碳钢对核主泵用奥氏体不锈钢的污染研究[J]. 原子能科学技术, 2010, 44(10): 1207-1211.

WANG Y, DENG D W, LIU D, et al. Contamination study of austenitic stainless steel for nuclear reactor coolant pump by carbon steel [J]. Atomic Energy Science and Technology, 2010, 44(10): 1207-1211.

[7] SUDHA C, SHANKAR P, RAO R V S, et al. Microchemical and microstructural studies in a PTA weld overlay of Ni-Cr-Si-B alloy on AISI 304L stainless steel[J]. Surface and Coatings Technology, 2008, 202(10): 2103-2112.

[8] LIYANAGE T, FISHER G, GERLICH A P. Influence of alloy chemistry on microstructure and properties in NiCrBSi overlay coatings deposited by plasma transferred arc welding (PTAW)[J]. Surface and Coatings Technology, 2010, 205(3): 759-765.

[9] FRIESEL M, WILLANDER M, WARREN R. Microstructure of Ni-based self-fluxing alloy coating (part Ⅰ)[J]. Journal of Iron and Steel Research(International), 2005, 12(1): 50-53.

[10] 葛言柳, 邓德伟, 田鑫, 等. 焊接参数对Ni60合金等离子堆焊层组织结构和显微硬度的影响[J]. 中国表面工程, 2011,24(5): 26-31.

GE Y L, DENG D W, TIAN X, et al. Influence of parameters on microstructure and microhardness of Ni60 alloy hardfacing by plasma transferred arc welding [J]. China Surface Engineering, 2011, 24(5): 26-31.

[11] 葛言柳, 邓德伟, 鲁俊, 等. 两种Ni-Cr-B-Si系合金等离子堆焊层组织结构和显微硬度的研究[J]. 表面技术, 2012,41(1): 5-9.

GE Y L, DENG D W, LU J, et al. Study on microstructure and microhardness in PTA weld hardfacings of two types of Ni-Cr-B-Si alloys [J]. Surface Technology, 2012, 41(1): 5-9.

[12] D’OLIVEIRA A S, VILAR R, FEDER C G. High temperature behaviour of plasma transferred arc and laser Co-based alloy coatings[J]. Applied Surface Science, 2002, 201(1/4): 154-160.

[13] SBRIZHER A G. Structure and properties of coatings made of self-fluxing alloys[J]. Metal Science and Heat Treatment, 1988, 30(4): 296-299.