隧道衬砌混凝土裂缝治理措施

2018-05-15杨剑雄

杨剑雄

(中铁隧道集团第五建筑有限公司,天津 300300)

随着我国建筑市场快速发展,隧道工程广泛分布于铁路、公路、水电、城市轨道交通、市政工程等,在建设工程中所占比重越来越大。隧道衬砌混凝土在施工后出现各种裂缝,形成质量缺陷,裂缝必然会影响结构的整体性和耐久性。通过对某铁路隧道衬砌裂缝治理情况进行总结归纳,阐述隧道衬砌混凝土裂缝治理原则和措施。

1 工程概况

某铁路隧道位于陕西省延安市,地处陕北黄土高原东南翼及黄龙山中低山区,起讫里程为:DK446+664.02—DK457+387,全长10 722.98m。为双车道洞身,洞身纵坡分别5%(上坡)和4.5%(下坡),采用无轨运输方式。

2 裂缝产生主要原因

1)长栈桥24m铺底中部裂缝 由于隧道仰拱、底板采用液压自行式24m长栈桥,单次施工混凝土量较大,在每板铺底中部易出现断裂,裂缝缝宽3~5mm,上下贯通。凡24m铺底中间不设施工缝,中部开裂比例约50%。

2)拱墙衬砌与铺底不对缝施工裂缝 拱墙衬砌模板台车一般为12m,每板拱墙衬砌长度为11.9m,因此拱墙衬砌环向施工缝很难与24m铺底施工缝对齐。现场铺底施工缝对应拱墙衬砌边墙位置易出现环向裂缝,一般缝宽0.2mm以下,缝长5m以下。此类情况开裂比例约30%。

3)取消防水板后拱墙衬砌产生的裂缝 通过技术方案优化,隧道无水地段不设防水板,在不设防水板地段,拱墙衬砌混凝土在脱模后陆续出现不规则裂缝,裂缝宽度小于1mm,裂缝贯穿衬砌。取消防水板地段开裂比例100%。

3 裂缝分类

3.1 环向裂缝

1)底板环向裂缝 一般发生在仰拱混凝土的中部附近,通常表现:①弧形隧道底板为素混凝土时,横向贯通裂缝一般在仰拱中部,裂缝宽度根据其距洞口的距离有所不同,距洞口近处裂缝增宽;②弧形隧道底板为钢筋混凝土时,个别隧道底板出现开裂,开裂部位多发生在洞口段;没有开裂的底板,施工缝处有张开的现象。

2)拱墙环向裂缝 主要存在于在隧道底板施工缝处或裂缝处,底板施工缝或裂缝距边墙施工缝较近时,裂缝从底板施工缝或裂缝端部向边墙施工缝方向开裂,直至和边墙施工缝连通;底板施工缝或裂缝距边墙施工缝较远时,裂缝从底板施工缝或裂缝端部开始一直向上发展,这类裂缝一般长度较长。拱墙开裂的主要原因是因为拱墙衬砌与隧道底板未对缝施工所致。

3.2 纵向裂缝

纵向裂缝平行于隧道轴线,其危害性较大,发展可引起隧道掉拱、边墙断裂,甚至引起整个隧道塌方。纵向裂缝分布在拱腰比拱顶多,双线隧道主要产生在拱腰,单线隧道主要产生在边墙。

3.3 斜向裂缝

斜向裂缝一般和隧道纵轴约呈45°,也常因混凝土衬砌的环向应力和纵向受力组合而成的拉应力造成,也可能为收缩裂缝。

3.4 不规则裂缝

不规则裂缝主要有“Y”形、“X”形、孤岛形、网状等,此种裂缝受复杂外力作用引起,或因混凝土失水过快,收缩受到约束引起。

4 裂缝安全性分析

4.1 环向裂缝

环向裂缝不影响结构整体受力效果,但对混凝土防水性能有影响。单板衬砌环向裂缝多于3道或相邻环向裂缝距离较近时,可考虑结构加强处理。

4.2 纵向裂缝

4.2.1 单一纵向裂缝

1)单一纵向裂缝位于边墙或者拱腰时,另一侧拱腰部位为受力薄弱点,弯剪强度不足。

2)单一纵向裂缝位于拱顶时,经验算,拱腰位置弯剪强度不足,且需要额外考虑将来接触网吊柱总量的影响。

4.2.2 2条纵向裂缝

1)2条纵向裂缝均位于拱腰或拱腰以下时,随着裂缝冷缩,拱顶混凝土存在局部下沉位移,边墙弯剪强度不足,存在安全风险。

2)2条纵向裂缝均位于拱腰以上时,随着裂缝冷缩,拱顶混凝土存在局部下沉位移,需要考虑2条裂缝之间混凝土掉块的风险。

3)2条纵向裂缝1道位于拱腰或以下,1道位于拱腰以上时,裂缝之间混凝土存在失稳的风险。

4.2.3 2条以上纵向裂缝

存在2条以上纵向裂缝时,混凝土结构稳定性存在风险,沿裂缝发生错动、掉块,需要加固处理。

4.3 斜向裂缝

单一斜向裂缝不会造成整板衬砌在同一部位形成薄弱面;2条及多条斜向裂缝均随着裂缝冷缩,拱顶裂缝之间混凝土存在局部下沉位移,造成失稳掉块的风险。

4.4 不规则裂缝

安全风险最高,存在切割范围内各种块状混凝土掉块的风险。

5 治理原则

5.1 基本原则

1)裂缝治理后应能保证结构原有的承载能力、整体性及防水抗渗性能。

2)表面裂缝以充填封闭为主,贯通裂缝结合安全要求采取封堵加固、混凝土环向加强或拆换的施工方案;对渗水的裂缝需以堵为主排堵结合。

3)裂缝治理应以加固为主,拆换为辅。

4)方法力求简单易行,尽量利用既有设施。

5)一次到位,不留隐患。

6)裂缝修补时机应根据裂缝所处部位不同区别对待,仰拱裂缝处理应在裂缝发展已稳定且无砟轨道施作前完成,拱墙裂缝处理应在裂缝发展已稳定且正洞贯通后进行。

5.2 裂缝处理规则

1)环向裂缝 拱墙部位的环向裂缝采用改性环氧树脂进行封堵,仰拱环向裂缝采用注浆胶进行封闭。

2)纵向裂缝 ①1条纵向裂缝时采用改性环氧树脂进行封堵,长度大于6m的纵向裂缝采用芳纶纤维布加固;②2条纵向裂缝(不含2道均位于拱腰以上),且未与环缝切割成块时,采用改性环氧树脂进行封堵,长度大于6m的纵向裂缝采用芳纶纤维布加固;③2道纵向裂缝均位于拱腰以上时,采用改性环氧树脂进行封堵,每间隔1.0~1.2m拱墙环向设置锚杆+采用芳纶纤维布加固;④2条以上纵向裂缝,且未与环缝切割成块时,采用改性环氧树脂进行封堵,每间隔1.0~1.2m拱墙设置W钢带+锚杆加固。

3)斜向裂缝 单一斜向裂缝采用改性环氧树脂进行封堵,两侧设置骑缝锚杆加强;2条及以上斜向裂缝,未形成相互交叉的采用改性环氧树脂进行封堵,并设置W钢带+锚杆加固。相互交叉切割成块的,按不规则裂缝进行处理。

4)不规则裂缝 当环纵向裂缝成环将拱部混凝土切割成块状,按照拆除处理,裂缝未成环按照纵向裂缝处理规则进行处理。

5)有接触网段做好记录,接触网安装时采用长2~3m的锚杆锚固。

6 治理措施及工艺

6.1 灌注改性环氧树脂

1)钻孔 沿裂缝钻 φ10mm孔,深80~100mm,钻孔间距500~1 000mm。

2)安装注浆针管 对钻孔用水冲洗干净后,安装注浆针管,注浆针管长100mm,安装时外漏20mm,以便与注浆设备连接。

3)封缝 对已钻孔并安装注浆针管的裂缝,涂刷密封胶进行封闭。

4)压水试验 封缝、砂浆固结后进行压水试验,以检查封缝、固管强度,疏通裂缝,确定压浆参数。压水采用颜色鲜明的有色水(其压力维持在0.1MPa左右),测定水压及进水量,作为注浆依据。

5)注浆 改性环氧树脂浆液配比:环氧树脂∶稀释剂∶固化剂 =1∶0.2∶0.08;采用环氧树脂专用注浆机注浆。由裂缝两端向裂缝中部注浆,设集中排水孔且需对其封闭时,集中排水孔在相邻两孔注浆后,顶水注浆。注浆压力应根据裂缝大小、衬砌质量等综合确定,一般为0.2~0.6MPa,但一般不超过压水试验压力。

6)封孔 注浆结束后,用铁丝将注浆管外漏部分反转绑扎,待浆液终凝后,割除外漏部分,以环氧砂浆将孔口抹平,待其固结后沿缝涂1遍环氧树脂。

6.2 骑缝锚杆(管)施工

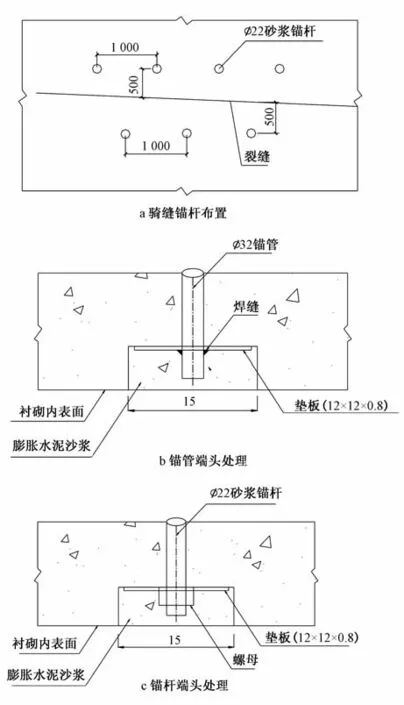

1)骑缝式锚杆(锚管)采用φ22mm砂浆锚杆每根长3.5m,沿裂缝两侧交错布置,距裂缝500mm,沿裂缝间距1.0m。错台裂缝的错动测设2排骑缝锚杆(管),间距1.0m,梅花形布置(见图1)。

2)锚杆(管)垫板施工前对垫板位置采用切割机切割凿除,将垫板嵌入混凝土中,锚杆(锚管)的抗拔力达到设计强度后,采用膨胀水泥砂浆(环氧树脂砂浆)回填,并与原衬砌打磨平整。

3)锚杆端头通过螺母与垫板连接;锚管端头焊接(堆焊)于垫板上,焊缝高度≥10mm。焊接及螺栓连接应符合GB 50205—2001《钢结构工程施工质量验收规范》要求,以保证焊缝及螺栓连接质量。

4)φ32mm锚管注浆孔加工要求:孔径 φ8mm,孔距100~200mm,交错布置,锚管尾部位于既有衬砌内部分不加工注浆孔。

图1 骑缝锚杆(管)施工示意

5)锚管压注浆液和锚杆用砂浆在围岩地下水为侵蚀性环境时,所用材料应根据侵蚀环境类型采用耐侵蚀材料,一般宜采用掺耐侵蚀剂之材料。锚管注浆压力一般为0.4~0.5MPa,压浆时,应对既有衬砌裂缝进行观察,以防衬砌破坏塌落,确保施工及运营安全。

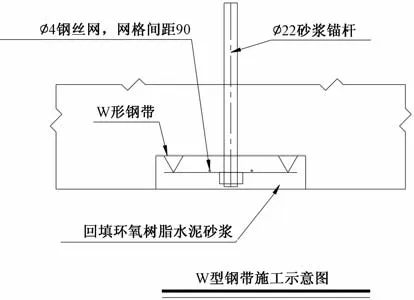

6.3 “W”形钢带施工

1)钢带施工前先对衬砌混凝土进行切割凿槽,深度50~70mm,钢带施工完成后采用环氧树脂砂浆回填,并与原衬砌打磨平整(见图2)。

2)在钢带上开孔时,孔中心位置距钢带端头的距离不得大于二分之一钢带宽度。

3)注浆材料采用纯水泥浆,浆液配合比建议采用0.8∶1,并通过现场试验进行调整。

图2 W形钢带施工示意

4)凿槽后,安装钢带之前,须采用高压水(风)吹净、晾干,并与槽底抹砂浆。

5)钢带应由中间向两端依次紧固,钢带施作前应先作镀锌防腐处理。

6.4 芳纶纤维

1)卸荷 加固前应对所加固构件尽可能卸荷。

2)表面处理 用角磨机打磨混凝土表面,用吹风机清理。

3)涂底胶 ①严格按照配套树脂的主剂、固化剂所规定的比例2∶1称量准确,用搅拌器均匀搅拌;②一次调和量不应过多,如未用完,应重新密封包装贮存。

4)找平 ①构件表面凹陷部位用环氧腻子填平,修复至表面平整。要在气温-5℃以上,相对湿度小于85%的条件下施工;②腻子涂刮后,表面仍存在的凹凸糙纹,应再用砂纸打磨平整,转角处修补为半径不小于30mm的圆弧。

5)粘贴芳纶纤维布 ①首先保持粘贴表面干燥。气温在-10℃以下,相对湿度>85%时,如无有效措施不得施工;②按设计要求的尺寸用钢直尺与壁纸刀裁剪芳纶纤维布。材料的裁切数量应按当天的用量裁切为准,避免不必要的浪费;③配制浸渍树脂并均匀涂抹于所要粘贴构件,抹胶厚度1~3mm,中间厚,边缘薄;④沿纤维方向多次滚压,挤出气泡,使浸渍树脂完全浸透芳纶布;⑤芳纶布的表面均匀涂抹浸渍树脂。

6)表面防护 加固后的芳纶纤维布表面应采取抹灰或喷防火涂料进行保护。

7 注浆质量检验

修补裂缝的胶液和注浆料的安全性能指标,应符合GB 50728—2011《工程结构加固材料安全性鉴定技术规范》的规定。胶(浆)液固化时间达到7d时,应采用下列方法之一进行灌注质量检验。

1)超声波法 当采用超声波探测时,其测定的浆体饱满度不应小于90%。检查数量:见证抽测裂缝总数的10%,且不少于5条裂缝。检验方法:按有关超声法检测混凝土缺陷的规定执行。

2)取芯法 随机钻取直径D不小于50mm的芯样进行检测。钻芯前应先通过探测避开钢筋;取芯点宜位于裂缝中部。检查芯样裂缝是否被胶体填充密实、饱满,黏结完整。如有补强要求,还应对芯样做劈拉强度试验;试验结果应符合GB 50367—2013《混凝土结构加固设计规范》的要求。取芯造成的空洞,应立即采用强度等级较原构件提高一级的细石混凝土填实。检查数量:每一检验批同类构件见证抽查10%,且不少于3条裂缝;每条取芯样1个。检验方法:观察、检查修补胶固化7d的抗劈拉试验记录。

3)《混凝土结构加固设计规范》的要求 芯样检验应采用劈裂抗压强度测定方法。但检验结果符合下列条件之一时应判为符合设计要求:①裂缝方向施加的劈力,其破坏应发生在混凝土内部,即内聚破坏;②破坏虽有部分发生在裂缝界面上,但这部分破坏面积不大于破坏面总面积的15%。

4)检验方法按超声波法无损检测为主、钻芯取样为辅的原则。

8 结语

在通过该段隧道衬砌混凝土开裂的分析和制定缺陷处理措施的过程中,不难发现其实很多裂缝是可以预防的。铺底中间设施工缝、铺底与拱墙衬砌采取对缝施工就可防止出现铺底裂缝和衬砌边墙裂缝;取消防水板后,采取廉价的土工膜、土工布替换,作为隔离层,同样可以防止拱墙衬砌开裂。隧道裂缝缺陷整治的技术难度和专业性要求很高,需专业人员及设备,通常先进行试验段施工,待工艺总结、质量验收合格后方可正式施工。段家坪隧道衬砌开裂段位于无水地段,故在处理过程中未考虑堵漏措施,因此,在富水地段还需考虑渗漏水的处理。

参考文献:

[1]赵纪平.公路隧道衬砌混凝土裂纹的原因分析及防治[J].隧道建设,2002(3):30-32.

[2]王国义.成都砂卵石地层注浆加固技术应用[J].隧道建设,2012(5):696-699,718.

[3]王建新,邓稀肥,陈寿根.下穿立交桥地铁隧道袖阀管加固技术研究[J].隧道建设,2009(3):267-271.

[4]霍小妹.袖阀管注浆封闭截水施工技术[J].施工技术,2011,40(20):60-61,64.

[5]黄今,陈拴发,盛燕萍.隧道衬砌混凝土开裂与耦合场研究进展[J].混凝土,2013(12):17-20,26.

[6]李小玲.隧道衬砌混凝土开裂原因分析及加固措施[J].建筑技术开发,2014(4):42-45.

[7]贾宝军.隧道洞身衬砌混凝土裂纹的产生与整治初探[J].工程建设与设计,2005(12):72-73.

[8]王梦恕.中国隧道及地下工程修建技术[M].北京:中国铁道出版社,2008.

[9]铁路隧道工程施工技术指南:TZ 204—2008[S].北京:中国铁道出版社,2008.

[10]李治国,张玉军.衬砌开裂隧道的稳定性分析及治理技术[J].现代隧道技术,2004(1):26-31,40.