大跨度体外预应力钢-混凝土组合梁桥跨越城市主干道施工技术

2018-05-15龙云

龙 云

(广州铁路(集团)公司,广东 广州 510600)

1 工程概况

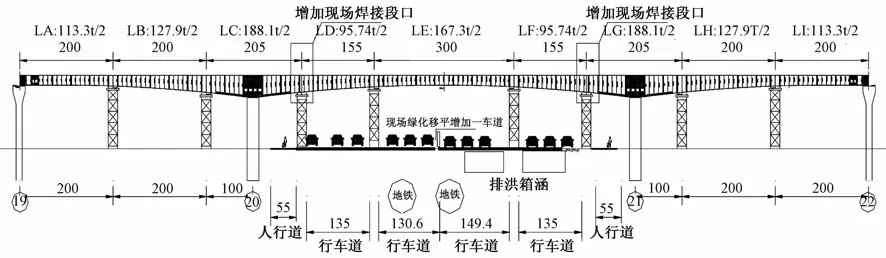

某城市快速路立交主线桥跨越当地主要交通道路,采用体外预应力钢-混凝土组合变截面连续梁结构,分左右幅设计,跨度组合均为(50+82+50)m,主跨82m为区域内最大跨度钢-混凝土组合梁桥。梁截面由预制开口钢箱梁和现浇混凝土桥面板组成,单幅桥横断面由2片钢箱梁组成,每片钢梁底宽3.16m,箱间距2.30m,箱梁底面沿桥纵向为抛物线的线型变化,梁高由2.2m曲线渐变至4.2m。采用体外预应力体系,由体外预应力束(含管道和灌浆材料)、锚固系统、转向装置、防腐系统组成;预应力钢索采用环氧喷涂无黏结钢绞线,采用HDPE护套,锚固为15-22可更换式体外束预应力专用锚具。钢箱梁纵、横断面如图1所示。

2 总体施工组织方案及特点

2.1 施工组织总体方案

钢箱梁在工厂整体制作后于吊装前切割分段,每幅分9个节段,最长节段长度为30.0m,最大节段重量94.05 t。现场在分段接口处设临时支墩,采用2台250 t起重机同时吊装,钢箱梁节段现场吊装就位后,采用高强螺栓或现场焊接连接。钢箱梁焊接成型后,施做桥面系,施加体外预应力体系,撤除临时支墩体系。

2.2 工艺特点及难点

1)本工程箱梁采用体外预应力钢-混凝土组合梁结构,使桥梁自重大大减轻、方便施工、缩短工期、保护环境,具有良好的社会经济效益与环境效益。

2)跨度大,最大跨径达82m,箱梁顶面与底面呈空间曲面,其线型复杂,而钢箱梁对温度敏感,因此施工时对钢箱梁的线形控制尤为重要。

3)钢梁呈抛物线,各截面梁高不同,梁段和单元构件种类多,制作精度控制难度大,对切割、拼装、焊接、吊装及拼接等工序工艺均要求非常高。

4)钢梁截面高度最大约4.0m,宽3.875m,最长节段长30m,同时梁底面为曲面,给运输、吊装带来一定困难。

5)钢箱梁跨越交通要道,交通流量大,必须有稳妥可靠的支撑和交通疏导方案,保持桥下道路畅通,确保施工期间桥下交通安全。

3 施工要点

3.1 钢箱梁厂内制作

主梁采用厂内182m整体预制,再切割分段进行运输吊装,用高强螺栓或焊接连接,使钢箱梁制作成型与现场吊装拼接后线形高度吻合。钢箱梁厂内制作施工流程为:制作整体台模→顶、底、腹排板图→制样→下料→切割→边缘加工→整平→拼接→组装→焊接→制作段接缝解体→拼接板定位、制孔→出厂运输。施工技术要点如下。

图1 钢箱梁纵断面示意(单位:m)

1)胎架制作 在加工厂制作长182.0m,宽9.5m的整体胎架,横向与梁等宽设置,胎架表面曲线与钢箱梁底面成型曲线吻合(见图2)。

图2 整体胎架

2)放样、切割 在整个钢结构制造中,放样、切割工作是非常重要的一环。放样工作在放样平台上进行,然后依样进行切割加工,最后把各个零件配成一个整体。

所有零件放样、下料时均要考虑加工余量和焊接收缩余量。根据放样结果,按构件号料明细表采用小余量一次下料工艺,采用全自动切割机下料,确保切割精度,下料后的构件变形应进行矫正、边缘加工和抛丸除锈。

3)板单元制作 把钢箱梁划分为面板与腹板组成T梁单元、底板单元、横隔板单元、钢箱箱间连接件等,精确下料组装单元。

4)主桥箱梁组装 组装顺序为:底板拼接→纵肋安装→隔板安装→腹板安装→中间系梁安装。钢梁的顶、底、腹板均应用20%冲钉将整桥拼接为整体后再参与组装,将纵、横向板件全部装上并点焊,组成纵横格构成箱体,调整梁的方正度和线形后,严格按照焊接顺序,依据焊接工艺施焊。

5)焊接工艺 钢箱梁采用焊接与栓接结构,工厂加工以焊接为主,工地安装以栓接为主。工厂焊接质量是全桥施工关键,焊接前,应进行焊接工艺评定,并应根据评定报告确定焊接工艺。对于顶板、腹板、底板及纵肋的横向对接焊缝均要求达到一级焊缝,全部进行超声波无损检测;钢梁各部位的对接一级焊缝应在焊接24h后全部采用超声波检查,并抽取不小于焊缝条数10%的焊缝用射线检查。

焊接顺序选择应考虑焊接变形,尽量采用对称焊接,对收缩量大的部位应先焊接,以平衡加热量,使焊接收缩量小。严格遵守如下焊接顺序:顶板与腹板组成T形梁角焊缝→底板对接焊缝→纵肋板对接焊缝→腹板对接焊缝→腹板与底板间的主角焊缝→劲板与底板角焊缝→隔板与腹板角焊缝→隔板与底板角焊缝→隔板与劲板角焊缝。

焊接采用埋弧焊和CO2气体保护焊(焊接电流、电压根据焊接工艺评定结果选择),小区域采用手工焊;焊接方法采用向下横焊和立焊,特殊区域也可采用仰焊。

6)防腐涂装 防腐涂装工序为:原材料进厂→喷砂除锈→喷底漆→构件验收→基层表面验收→喷涂中间漆→外观及厚度检查→分层喷涂→分层外观及厚度检查→现场安装→摩擦面强力打磨→涂层破损面补漆→喷涂面漆→检查验收。

防腐采用高压空气喷涂,压力视不同涂料调至11.8~16.7MPa,喷嘴与被喷涂面的距离不得小于400mm;上一层油漆固化后,应及时进行下一道油漆施工;对放置较长时间的涂层表面,下一道油漆施工前必须清理上一层。

7)钢梁分段解体 钢箱梁加工成型后,进行分段切割解体。分段前需制作好分段处拼接板及制作梁体与拼接板螺栓孔,以确保现场吊装拼接时拼接板与梁体螺栓孔位与分段前一致,提高拼接精度。

3.2 钢箱梁现场吊装拼接

3.2.1 临时支墩及交通疏解

钢箱梁分解后,采用140t载重平板车分节运输至现场。现场根据吊装方案,在钢箱梁分段处设置临时支墩。临时支墩基础采用条形基础,条形基础长9.5m(对应钢箱梁宽度)、宽3.5m、高0.2m(要求高出公路0.8m)。立柱采用双排钢管柱(φ630mm×10mm),立柱顶纵横梁均采用HM340×250×9×14,横梁跨度2.8m(最大),纵梁跨度2.0m,高约6.0m。临时支墩柱与横梁及纵横梁间焊接系为整体,横梁上放砂箱及千斤顶调节箱梁安装高度(见图3)。

图3 现场临时支墩

对桥下交通进行临时疏解,以保证施工对交通产生的干扰在可控范围内,并满足施工所需工作面要求。

3.2.2 吊装方案及吊机选型

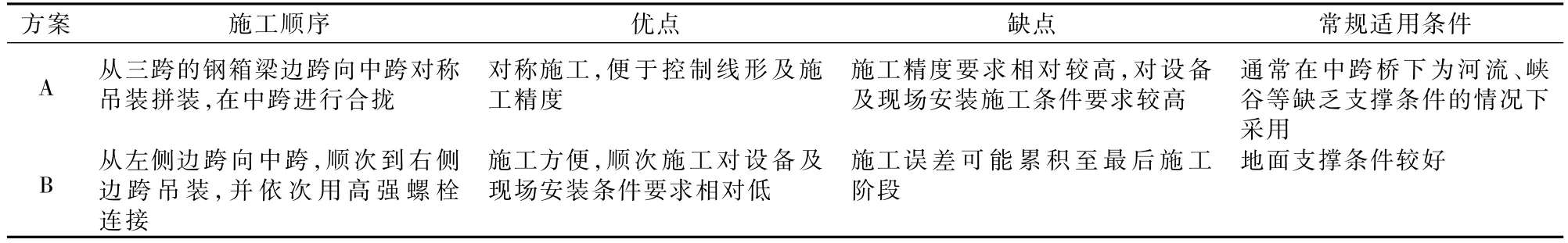

考虑不同施工顺序,对吊装方案进行比选(见表1),经比选采用方案B,采用纵向从左到右、横向从中间向两侧对称安装的原则顺序吊装。

表1 吊装方案比选

综合考虑钢箱梁每分节重量、现场工作面及交通疏解范围,采用双机抬吊吊装方法,对每一节段、每一典型工况进行检算分析,根据分析结果进行起重机选型。

3.2.3 吊装典型工况分析

吊装时根据钢梁的位置与起重机工况确定吊车站位及运梁车停靠位置,各典型吊装工况分析如下。

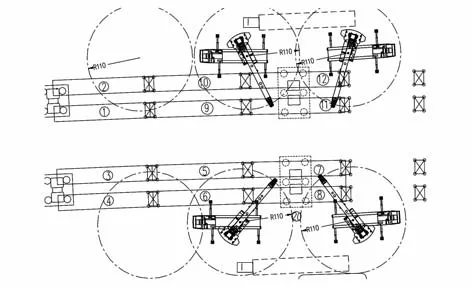

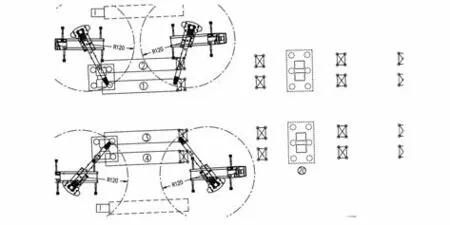

1)1~4节段位于城市主干道西侧辅道外,吊装时无需占用车道(见图4)。

图4 左右线1~4节段吊装起重机站位

2)5~12节段位于城市主干道西侧辅道上,吊装时需占用主干道西侧辅道(见图5)。

图5 左右线5~12节段吊装起重机站位

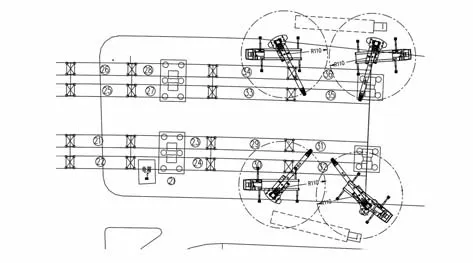

3)13~20节段位于城市主干道上,吊装LE段钢梁时主干道全封闭,每段梁吊装封闭30m in,于夜间11:00至次日6:00时段内吊装(见图6)。

图6 左右线13~20节段吊装起重机站位

4)21~28节段位于城市主干道东侧辅道上,吊装时需占用主干道东侧辅道(见图7)。

图7 左右线21~28节段吊装起重机站位

5)29~36节段位于城市主干道西侧辅道外,吊装时无需占用车道(见图8)。

图8 左右线29~36节段吊装起重机站位

3.2.4 高强螺栓连接

高强螺栓连接按临时栓接→安装高强螺栓→高强螺栓连接和拧紧固定的施工顺序,从安装好的一端或刚性端向自由端进行;其初拧和终拧均需从螺栓群中央开始,依次由里向外、由中间向两边对称进行,且同一高强螺栓初拧和终拧的时间间隔要求不得超过1d。

3.2.5 横梁安装

钢梁吊装完成后,吊装中间系梁,再对中间系梁进行焊接,焊接次序从中间向两边对称焊接。

3.3 钢筋混凝土桥面板施工

钢筋混凝土桥面板施工时,箱体内及钢箱之间安装钢板底模;两侧翼缘板由于悬挑,需采用支架进行施工,根据桥下环境的不同,分别采用满堂碗扣支架及悬挑三角支架。

钢箱梁现浇桥面板分别在两墩顶设置负弯矩预应力钢绞线及整体桥面设置通长预应力钢绞线。由于桥面长达182m,采用分段浇筑,第1次对称浇筑主跨两墩顶处各65m长桥面板,第2次浇筑主跨跨中30m,第3次浇筑副跨两端墩顶各11m桥面板,以减少混凝土收缩徐变带来的影响。

3.4 体外预应力施工

体外预应力在钢箱梁制作安装及桥面板施工过程中穿插进行,施工流程为:钢箱梁隔板制作预留孔→转向器的外套钢管安装→锚头区锚具定位→转向器安装→橡胶固定转向器→转向器与外套管间灌浆→体外预应力钢索下料及穿索→索体与转向器间填充橡胶→桥面板浇筑混凝土→混凝土强度达设计要求→张拉体外索→索体与外套钢管间安装防损定位装置→锚头区预埋管内灌环氧砂浆→防松装置的安装→防腐装置的安装→安装减振器。

根据钢束张拉伸长量较长的情况,采用悬浮张拉方法。张拉采用两端对称同步进行并以10MPa/min的速度均匀加载,加载顺序为:0→10%→20%→100%(持荷2min)锚固。

4 结语

本工程在钢-混凝土组合梁制作阶段,采用整体制作成型,再分段切割吊装,保证了制作及拼装时的精度,使钢箱梁制作与吊装成型后的线形较为吻合;在吊装时通过方案比选,采用左边跨→中跨→右边跨的吊装顺序,避免从两边向中跨吊装时产生的合拢环节,采用合理吊装和疏导交通方案,简化了施工难度的同时保证了施工精度和进度。桥面翼缘板采用悬挑三角支架施工,制作简单,施工方便,不影响桥下交通。体外预应力束张拉时采用悬浮张拉法,有效控制预应力损失及工作锚具寿命,确保了桥梁的力学性能达到设计要求。本工程施工方案在实际应用中技术较为先进,经济效益及社会效益良好,具有一定参考价值。

参考文献:

[1]钱冬生,夏建国.铁路钢桥——设计与制造[M].成都:西南交通大学出版社,1994.

[2]陈兵,易侃,班鹏,等.基于BIM技术的桥梁工程半智能化施工管理辅助系统[J].城市住宅,2016(11):122-125.

[3]钢结构工程施工规范:GB 50755—2012[S].北京:中国标准出版社,2012.