冶金起重机电气装备技术创新及常见故障控制

2018-05-15蔡龙生张伟旗

蔡龙生 张伟旗

(1.浙江江铜富冶和鼎铜业有限公司 杭州 311400)

(2.江西铜业集团铜材有限公司 鹰潭 335424)

冶金工业是我国重要支柱产业和金属行业的基础,其发展涉及金属企业的生产效率和产品质量。而冶金起重机在实现我国冶金工业自动化、机械化方面举足轻重,因其吊运物品的特殊性而从普通起重机械中分离出来,因而安全技术要求较高[1]。随着我国冶金工业的科技进步和迅猛发展,生产规模不断扩大,生产效率日益提高,物料装卸搬运费用所占比例逐渐递增,对大型和高速冶金起重机的需求量已呈井喷态势,且吊装量越来越大,运行速度也越来越快,性能要求也更加苛刻,既要求操作平稳舒适,又要求具有优异的安全可靠性、耐久性、维修性、无故障性和使用经济性。

某大型铜业公司年产30万吨阴极铜熔炼系统金峰炉、转炉、阳极炉3大炉之间的铜水运输和炉体进料等任务,均由3台国产75t冶金起重机来完成,它是整个熔炼生产流程中的重要运输纽带,也是生产工序中不可或缺的关键设备。然而,由于其使用工况恶劣,且受设计工艺、装备、质量和成本等的限制,若操作管理不规范,导致设备故障率居高不下,安全隐患多,成本能耗大,严重制约着企业生产的正常运行。针对上述情况,该厂加强了75t冶金起重机电气装备的技术创新及常见故障的控制,确保了长期安全可靠的运行,收到了事半功倍的功效。

1 冶金起重机设计原理及性能特点

1.1 主要设计原理

冶金起重机工作环境恶劣且工作级别较高[2]。它主要由大车行走机构、小车行走机构、主卷扬机构、副卷扬机构、电控系统及辅助设备等部分组成。其设计采用双梁式结构,操纵是在大梁下的司机室内来完成的。其主要功用是吊运装有1200~1300℃熔融铜液的浇包,可进行生产转运、翻包和辅助生产。

主、副卷扬机构皆采用定子调压调速控制,主卷扬机构由1套700A调压调速装置驱动2台110kW电动机,副卷扬机构由1套260A调压调速装置驱动1台75kW电动机,由减速机带动卷筒旋转。电动机转子回路串联电阻器,由调压装置控制;卷筒轴上设有超速开关,可检测电机运行速度并提供超速保护,主令控制器升、降各4档,速度分别为额定速度的10%、20%、30%、100%。

主、副卷扬机构均由绕线式三相异步电机、调压调速装置、减速器、制动器、安全制动器、卷筒器、钢丝绳等各单元组成。主卷扬机构的4套制动器(副卷扬机构2套)安装于电机一端;卷筒两端分别设有1套液压安全制动器。该机构设有上下限位保护、上下预限位保护、超速保护、超载保护、零位保护、电动机保护器等多种保护功能。主卷扬机构设有精度为3‰的电子称,可称重负载重量且带有超载保护,起吊重量具备显示和打印功能。超载时机构只允许下降而不能上升,同时司机室内发出报警;可大屏幕显示,设有信号无线传输、接收及钢丝绳补偿装置。

大车行走机构主要由车轮组、变频电机、变频器、减速器、制动器等组成。其采用四角驱动方式,由1套变频调速装置控制同一根主梁内的两台电动机,共2套变频器,4台30kW交流变频电机;4套制动装置设于电机一端。变频器内设制动单元,需电气制动时,短时内可将大车速度降至最低。正、反向各设4档,各档速度分别为额定速度的10%、25%、50%、100%。大车设有减速限位、终点限位开关。大车2号变频器可兼作小车故障应急变频器,需通过切换相应控制屏上的开关和司机室旋钮实现切换,可临时用此变频器驱动小车机构运行。

小车行走机构主要由车轮组、变频电机、变频器、减速器、制动器等部分组成。其采用两角分别驱动方式,该机构由1台变频器控制两台11kW交流变频电机,分别驱动两套行走机构;2套制动器设于电机的一端。变频器内设制动单元,需电气制动时,在短时内即可将小车速度降至最低。正、反向各设有4档,各档速度分别为额定速度的10%、25%、50%、100%。

调速系统:MH定子调压调速装置利用电机转子频率反馈实现闭环控制,高可靠性和安全性能使其适应恶劣的工作环境;其安装、调试、维护较简单。变频调速电机的转速与频率成正比,可通过改变供给电机频率来实现电机的速度控制;行走机构采用V/F控制,电动机的转速与给定频率成正比,均匀地改变定子给定频率,能平滑地改变电动机的同步转速,以实现速度控制。

电气传动和电控系统:卷扬采用MH定子调压调速系统,行走机构采用ACS880交流变频调速系统。电控系统采用ABB继电器控制(接触器)与西门子S7-300系列PLC控制相结合的方式,时序控制、逻辑控制由PLC内部实现,其硬件结构简单、控制可靠、维护方便;PLC与调压调速装置之间数据交换采用端子I/O点,PLC与变频装置之间数据交换采用PROFIBUS-DP总线方式,以实现对变频装置的控制;车上配设ET200安全制动器控制从站、司机室从站;而保护系统设有超速限位、慢速位置限位、极限位置限位、速度编码器、称重超载保护器等。

安全制动器设于主卷扬机构内,2个卷筒上分别设有1个用于检测卷筒状态的编码器,卷筒出现超速或不同步等故障时,安全制动器按程序控制抱闸,可防止负载坠落。

辅助部分:控制电气设备设在主梁电气室内,室内装设专用空调;主梁内设照明灯;主梁内、司机室内分别设有220V、36V检修插座;司机室联动台设有紧急停车按钮,以便故障时紧急停车;四个端梁门和下司机室门分别设有门开关,门开关打开时,大车被禁止运行;该起重机设有警笛报警器。

1.2 主要技术性能特点

该型起重机主要技术性能为主钩/副钩额定起重量分别为75t/35t;主钩/副钩起升高度分别为20m/22m;大、小车运行速度分别为9~90 m/min、4~40m/min;主钩、副钩运行速度为1~10m/min;供电方式为三相四线制,电压为AC380V、50Hz,工作电流为730A,最大电流为1130A;控制、照明回路电压为AC220V,检修回路电压分别有AC220V、36V。AC220V、36V电源由起重机内部变压器提供;环境温度为-15~60℃;工作级别为A7;24h连续作业,且无备用车。

大多数冶金起重机的主要特点是作业环境恶劣,熔炼烟气大,操作环控温度高,粉尘多,湿度大,黏结性大,腐蚀性强,严重影响起重机长期可靠的运行;可连续生产,起制动频繁,利用等级>A6级,满载率和次数高,载荷状态为Q3或Q4;负荷作业率高,零部件必须满足耐热、耐磨、抗蚀、防尘等要求[3];高风险性,要求安全可靠性高。

2 冶金起重机电气装备技术创新

2.1 主、副卷手柄同步操纵功能创新

改进前操作台手柄功能图,如图1所示。投产前,3台75t起重机主、副卷操纵是由同1个手柄往4个不同的方向动作来实现的,每个方向分15%、25%、50%、100%四个速度档位,无法实现主副卷同步操纵功能,但工艺人员操作时,则常需频繁使用该功能。

图1 改进前起重机操作台手柄功能图

为实现主、副卷手柄同步操纵功能,可设计将主副卷原1个4向型的操纵手柄改进为2个含同步杆的双向型操纵手柄。改进后,主、副卷手柄同步操纵简单实用、快捷便利。改进后起重机操作台手柄功能图,如图2所示。

图2 改进后起重机操作台手柄功能图

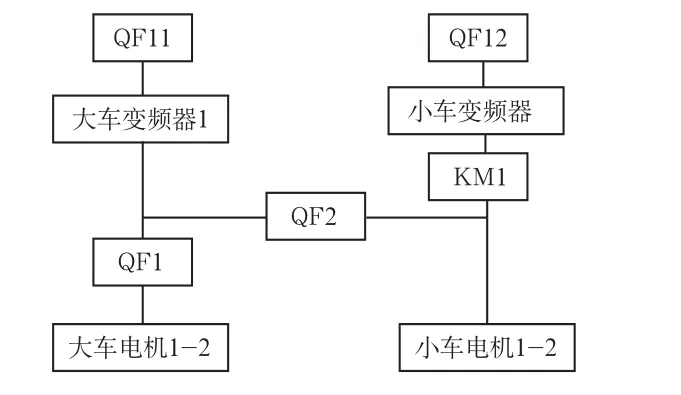

2.2 小车行走冗余功能改进

原设计小车行走由1台变频器驱动2台电机工作。变频器故障时,小车无法移动,此时若所吊物品在倒铜区,则会妨碍起重机移动至检修位置,影响另外2台起重机的协同作业。通过改进电气回路设计,可实现其中1台大车变频器可按要求驱动小车电机的功能,改进电气回路中QF1、QF2、KM1为新增电气元件。小车变频器故障时,可将QF1分闸,QF2合闸,KM1分闸,此时大车变频器驱动的是小车行走电机。小车行走冗余功能改进图,如图3所示。

图3 小车行走冗余功能改进图

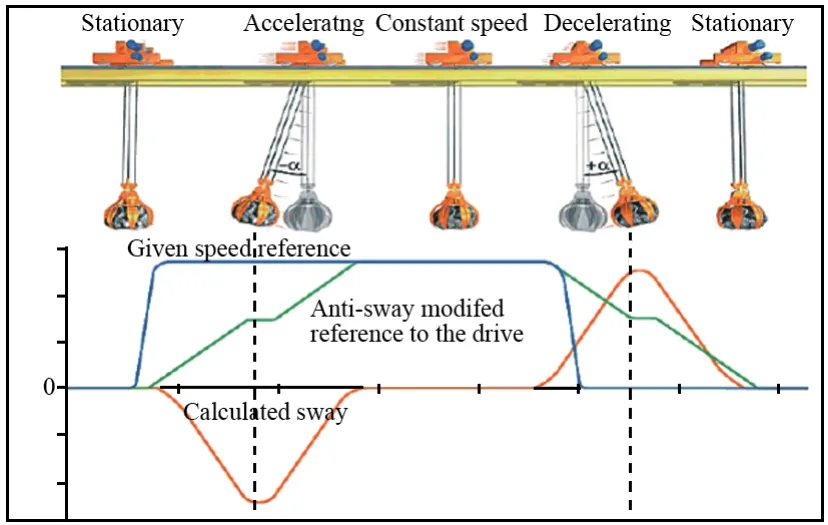

2.3 新增吊物防晃功能

原设计起重机无防吊物晃动功能,起重机作业过程中,钢丝绳、吊具、包子等会不断地产生较大的摆动,因而起重机往往不得不降速运行,或等待摆动衰减后,方能继续作业。该法是以降低工作效率为代价的,若吊运的铜水或重物较多,大幅摆动易使铜水或物料外溢,安全事故隐患较大。

图4 防晃功能加减速时间曲线图

起重机防晃功能加减速时间曲线如图4所示。新增的防晃功能,可由程序设计自动控制,勿需人工操作或干预,能消除约95%的摇摆。其防摇摆功能是基于ABB变频器ACS880自带防摇摆功能来实现的,仅需根据总摆臂长度控制加速度大小,即可实现防摇摆,因此在主卷扬大轴上安装一个编码器,并将该信号输入PLC,通过PLC将信号输入变频器。变频器启动防摇功能后,可根据计算总摆臂长度自动控制大小车加减速时间。见图4。

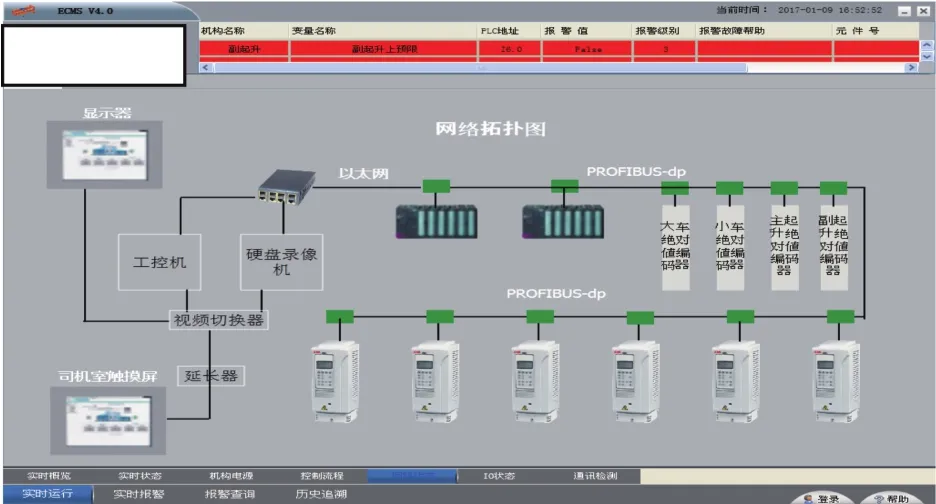

2.4 安全监控管理系统创新

该厂与国内某起重机厂合作研发出起重机安全监控管理系统ECMS V4.0,它整体可分为实时运行、查询、系统状态三部分。CMS系统,实时运行、实时报警均可实时反馈冶金起重机的控制状态。系统使用同步刷新控制,用户操作时若非提示等待情况均可连续操作,无任何卡机、无响应、自动退出等问题。

●2.4.1 新增软硬件设施

硬件方面,需增加4套高清摄像机及附件、1套工控机及显示器、1套交互机及数据线、轴编码器、电流互感器、信号变送器、中间继电器等电气配套元件。

软件方面,起重机本体状态各信息源来自其自带西门子PLC博图软件系统,无须变更;新增1套ECMS V4.0起重机安全监控管理系统软件,所有信息通过以太网通讯网络进入ECMS V4.0系统,完成安全监控管理系统各种功能界面,系统界面中刷新频率为1s;新增1套海康威视IVMS-4200 V1.03软件,处理来自高清摄像机图像信息。其网络拓扑图,见图5。

图5 网络拓扑图

●2.4.2 改进后系统主要功用

改进后,安全监控管理系统具有起重机运行状态参数监测、显示功能。监控参数包括重量、起升高度、行程等;监控状态包括连锁保护状态;能记录超载信息、作业循环、作业时间等相关信息,并可随时查阅任意时间段信息;视屏系统通过摄像头及高分辨率监视器,可拓宽操作人员视野,全程实时监控冶金起重机作业过程,并能实时存储一定容量视屏信息,能随时调阅相关视屏信息。改进后,该系统具备四大功能:

1)实时运行状态显示功能画面。

实时概览界面。主要用于观察各机构当前是否工作,包括启动状态和转速。既可看到各警示标志状态,又可看到信号、触碰警示及起升高度、重量、行程等参数信息,绿色表示正常,灰色则表示非工作状态。如总接触器指示灯为绿色则表示当前接触器工作,而灰色则表示接触器非工作状态。

实时状态监控界面。可根据机构分类后展示状态点及机构下的电机运行信息,包含主卷扬、副卷扬、大小车限位、接触器、驱动器运行状态等。

机构电源监控界面。可用于监控各机构主回路及控制回路电源状态及参数信息。

控制流程监控界面。可用于监控各机构动作状态及参数信息。机构画面使用机构控制顺序做流程显示,便于对冶金起重机控制原理做直观理解,如主卷扬运行机构控制流程为司机室给定档位→机构给定转速→限位检查→电机工作;包含的机构内容有机构动作方向、档位、速度给定、速度反馈(实际电流)、限位开关状态、变频器状态等。

I/O信息监控界面。包含起重机PLC主要输入输出信息,故电气人员检查或处理故障时,无须通过编程软件进入PLC,仅通过该画面即可知道I/O信息状态。

2)报警及查询功能主要界面。

实时报警界面。可用于查看当前冶金起重机存在的报警数据,报警解除后可在报警查询功能中通过修改查询时间、调出。ECMS顶部也设有实时报警功能展示区域,仅用于提示当前是否有报警需要注意,若需查看全部报警数据需使用实时报警功能。报警故障帮助,提供常见问题故障帮助word文件,主要将限位保护和电机保护配置为报警数据,可根据实际故障经验自行完善。

报警查询界面。可用于查询历史报警记录,限制存储30天。能根据时间信息机构分类、数据分类、报警级别查找报警。报警数据可使用“事件追踪功能”详细诊断报警触发时冶金起重机的工作状态。报警数据可用图像方式存储或以excel文件存储。

历史追溯界面。该功能可显示或导出需分析的变量曲线,进而作直观分析。其中,来自高清摄像头的记录信息由IVMS-4200(V1.03)软件界面完成。

3)数据维护功能主要界面。

报告查询界面。有预限报告、重置报告、工作循环、累计工作循环等机构报表情况。

统计查询界面。可分为日统计、月统计、年统计方式,能统计限位装置等元器件使用次数、预限次数、总计时、预限计时情况。

4)系统管理功能主要界面。

系统管理功能主要包含报警、维护、分类、监控管理及基本信息更改、用户维护等界面,可完成相关系统管理配置。

安全监控管理系统ECMS V4.0功能强大、图像清晰、界面友好、操作简易、简单实用,可实时解决各种现场问题,实施对起重机各种安全要素的管理,如准确监控运行状态,提前预判故障、准确显示故障点、快速指导故障处理,降低起重机故障排查发现难度和故障处理时间等。

3 冶金起重机电气装备常见故障的控制

3.1 起重机运行过程中骤停

该故障现象类似按了紧急停止。主要表现为起重机运行过程中主接触器突然分断,所有机构骤停。其故障主因一般是:主接触器控制回路线路松动或断线,造成主接触器线圈断电;主卷扬或副卷扬重锤限位动作,常发生在倒冰铜包壳或倒铜时,因钢丝绳晃动厉害,导致重锤限位误动作;主接触线圈烧毁或控制板故障,导致主接触器无法继续合闸;主卷扬超速开关或速度检查编码器动作,检查元件故障或连接轴变形等均易导致速度检查失真,造成误动作;主卷扬安全制动器系统故障时,若安全制动器未打开,应检查打开到位信号的接近开关是否松动或故障,但用于检查安全制动器打开到位的接近开关共8个,任意一个失效均会导致起重机骤停。

出现起重机骤停现象,应及时排查故障原因,在未查明原因之前,严禁盲目再次合闸主接触器。

3.2 主、副卷扬调压调速装置故障

主、副卷电机均由调压调速装置驱动并控制,调压调速装置是整个电机驱动系统的核心和关键。该装置发生故障时,极可能发生主、副卷不工作或工作异常等现象,如抱闸制动器打开故障、电机电压或电流故障、速度档位切换不正常等;此时,显示面板上会故障报警,根据装置用户手册中说明即可查找到故障原因,以控制盒内的主控板、相位触发板、继电逻辑板、阻容吸收板故障居多,仅需更换相关模块就可消除故障。由于调压调速装置内各模块均为电子电路板,受温度、湿度、电干扰、粉尘等外部环境影响较大,因而应加强定期维护和保养。

3.3 主、副卷扬速度不同步

该故障较难处理,其故障影响因素多且复杂。应检查操纵手柄档位触点是否同步输出,2台调压调速装置是否故障,电阻切换设备及回路是否正常,相关继电器及接触器是否正常动作等;除了解和掌握冶金起重机设计原理及性能特点外,平时需加强点检、维护及保养,尤其是定期紧固接线端子。

3.4 大、小车变频器故障

变频器是整个行走机构驱动系统的核心和关键,大、小车行走电机均由变频器驱动并控制。变频器故障时,大、小车极可能不工作,此时操作台变频器故障指示灯亮,可在安全监控系统画面上查找出故障变频器,故障变频器自带显示面板上有故障报警记录,根据装置用户手册中说明即可查找出变频器内的整流模块、逆变模块或主控板、功率板损坏等故障原因,更换相关模块就可消除故障;如果空气开关也跳闸,通常是整流模块或逆变模块烧毁了,应严禁立刻送电或运行变频器,否则极可能因设备短路而致使故障进一步扩大化。

3.5 小车低速时行走困难或无法行走

小车低速时,在某段行程内发生行走困难或无法行走故障,吊重物时尤其明显,此时应先排查变频器是否故障或参数是否变更;小车行走轨道变形,会造成轨道阻力增大或小车受力不均,而小车低速行走时,变频器输出力矩较小,致使小车行走困难。

3.6 中间继电器触点烧损

中间继电器触点故障现象具有间歇性特点,即偶尔发生或时有发生。其故障主因是起重机作业特点和性质使继电器触点频繁连续动作;大功率交流接触器线圈剩余电压较高,导致串联其中的继电器触点尖峰电流太大等;故障次因是作业环境腐蚀性烟气强、粉尘大。该故障原因较难查找,光中间继电器每台就有40余个;不同的继电器触点故障,导致的异常现象也不一样。

为有效解决中间继电器触点故障问题,需消除继电器触点回路交流接触器线圈较高的剩余电压,可在交流接触器线圈并联阻容吸收器,以消耗剩余电压。增加阻容吸收器后,中间继电器触点烧毁故障率低,寿命延长至一年以上;而国内电气设备设计制造时,极易忽视接触器线圈剩余电压对中间继电器触点寿命的影响,设计时往往忽视在接触器线圈并联阻容吸收器的重要性,导致中间继电器触头寿命大为降低。

3.7 电气元件松动、烧损、损坏

冶金起重机动作频繁且振动较大,易使电气元器件尤其限位、电缆接线端子等松动,轻则使起重机工作异常,重则导致设备烧损或毁坏,甚至酿成人身设备重大安全事故。故安装时,必须严格按照施工规范敷设、固定、接线,可大幅减少电缆头接线端子的松动,而定期排查、紧固也极为重要,尤其要重视下端接线的部位和电阻箱接线端子,电阻箱电缆接头松动时,因大电流的发热效应,易烧断接头且不易发现,可将所有的单孔铜鼻子全部改为双孔铜鼻子接线。

3.8 主卷电机联轴节异音

先初步检查连接轴是否有变形、磨损等现象,再查找电气原因。主卷扬由2台绕线式三相异步电机同时驱动,且2台电机在运行过程中转子均要同步串、切电阻,当转子电阻回路出现问题时,会使2台电机的转矩及转速不一样,导致联轴节发出异音。应排查的关键节点有2套转子的电阻箱内电阻及接线电缆或端子是否烧毁或烧断;相关控制继电器及接触器是否正常;2台电机的电流、电压是否正常且保持相同。

4 结束语

生产实践表明,该厂针对75t冶金起重机电气装备进行技术创新及常见故障的控制是成功的,其经验可为冶金起重机的设计、制造、改造、维修和使用单位提供借鉴。

冶金起重机作业环境恶劣、任务繁重,设备故障不可避免,且故障多发点在于其中的控制电路[4],分析和检修时应遵循“先外后内,先一般后特殊”原则,以便快速高效地找出故障并加以排除,而针对其持续优化改进,加强日常点检维护及保养,仍是今后工作中的重中之重。

参考文献

[1]仇佳捷,柯韬,虞伟杰,等.新标准下冶金起重机制动器控制回路检验[J].起重运输机械,2017(04):89-92.

[2]曾庆贵.冶金起重机使用现状和检验应重视的若干问题 [J].中国设备工程,2016(07):45-46.

[3]张伟旗.进口冶金专用行车技术装备设计创新及运行优化 [J].世界有色金属,2015(03):35-39.

[4]高挺峰,沈杰,尤戈.关于冶金起重机控制电路分析 [J].化工管理,2016(01):179.