铝合金内应力变化以及对其变形影响探究

2018-05-14王先智

王先智

通过构建三维模型,分析了主轴转速、每齿进给量、铣削深度以及铣削宽度对铝合金内应力变化的影响,同时还分析了不同铣削工艺与条件对铝合金变形影响,得出在对铝合金构件进行铣削加工处理时,应当尽可能的减小切削速率,使用相对小的每齿进给量,同时采用适宜的切削宽度,如此才能够尽可能降低铣削加工过程中构件变形。

1 前言

在对铝合金材料进行铣削加工处理时,要想准确地对铣削温度场以及应力场实际分布情况加以测试时非常不易的,只借助于实验工作不易获得准确结果。所以,需要构建相应的模型对铣削加工具体影响加以分析。不过,目前很多研究之中所构建的模型均属于二维模型,而铣削加工处理过程中是一个三维处理过程,所以,采用二维模型进行分析所得结果依旧不够准确,应当构建三维模型,确保和实际铣削加工过程更为接近。在此,借助于DEFORM软件建立三维仿真模型,针对铝合金材料铣削加工操作加以模拟分析,从而得到不同铣削条件下对铝合金内应力影响情况。

2 铝合金铣削加工模型构建

2.1 三维模型构建

利用DEFORM软件构建三维铣削加工模型,所使用的刀具对应参数见表1。

把所构建的刀具模型以及铝合金构件三维模型均输入至DEFORM软件之中,同时完成网格划分工作,在进行模拟分析的过程中,希望可以得到更为精准数据,同时提升模拟分析的速率,针对刀具之中尖端部位对应网格进一步加以细化,同时依照切宽以及切深对铝合金构件的表面网格加以进一步细化。

2.2 铝合金材料参数情况

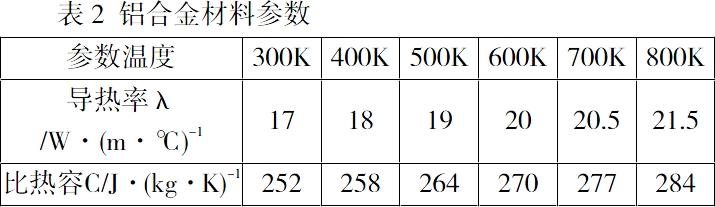

此次模拟分析过程中设定铝合金材料的密度值为2800kg/m3,铝合金材料对应的弹性模型为70GPa,对应的泊松比是0.34,其余参数具体情况见表2。

3 铣削加工不同因素对铝合金内应力影响

3.1 主轴转速对铝合金内应力影响

设定每齿对应的进给量是0.05mm/z,对应的切削深度值大小为0.5mm,对应的切削宽度值大小为2mm,设定不同主轴转速值,分别为4.5×103r/min、5.0×103r/min、5.5×103r/min、6.0×103r/min,模拟分析不同主轴转速的情况下,铝合金构件表面应力变化情况。在进行模拟分析之后得出,當主轴的转速发生变化情况下,在X方向上其内应力改变情况基本一致,也就是应力大小在其深度方向之上呈现出了不断降低的发展趋势,而且应力减小幅度也由大至小,在接近底层部位情况下,其应力改变情况基本上达到平稳,相对而言应力分布比较均匀。通过模拟分析还得出,所设定的主轴转速范围之中,在铝合金构件的表面位置都表现出了压应力作用,同时在主轴对应转速值不断增加情况下,铝合金构件表面位置处形成的压应力作用将有所增加,导致这一现象出现的主要原因是由于主轴结构转速值逐渐增加的同时,切削过程中铝合金构件表面温度也会随之有所升高,因为温度的升高使得铝合金构件出现了热塑变形问题,从而使得表面压应力作用也随之增加。

3.2 每齿进给量对铝合金内应力影响

设定主轴的转速值大小是5.0×103r/min,对应的切削深度值大小为0.5mm,对应的切削宽度值大小为2mm,设定不同每齿进给量值,分别为0.04mm/z、0.05mm/z、0.06mm/z、0.07mm/z,模拟分析不同每齿进给量的情况下,铝合金构件表面应力变化情况。我们通过模拟分析之后得出了,在铝合金构件的表面位置处,其应力类型都属于拉应力类型,同时,在每齿进给量数值不断加大过程中,对应的应力值同样也随之增加,出现这一现象的主要原因是因为在每齿进给量数值不断增加情况下,会进一步的增加铝合金构件去除率,在随之将导致切削过程中所形成热量有所增加,从而使得铝合金构件所受到拉应力随之变大。在深度逐步增加的过程中,铝合金构件表面之中所存在应力不断降低,并且逐步的由拉应力转变成为压应力,当每齿进给量的值在0.06mm/z情况下铝合金构件之中的应力降低速率是最快的。

3.3 铣削深度对铝合金内应力影响

设定主轴的对应转速保持固定,为5.0×103r/min,对应的每齿对应的进给量大小是0.05mm/z,对应的切削宽度值大小为2mm,设定不同铣削深度值,分别为1.0mm、2.0mm、3.0mm、4.0mm,模拟分析不同铣削深度值的情况下,铝合金构件表面应力变化情况。在进行模拟分析之后得出,当铣削深度值发生变化情况下,在铝合金构件的表面位置处错形成的应力类型均属于拉应力类型,并且在铝合金构件的深度值逐渐增大过程中,其对应应力值逐渐的降低。同时,若是铝合金构件切削深度逐渐增加情况下,其表面位置处的应力值也会随之增加,导致这一现象出现的主要原因是由于在切削深度值逐步增加过程中,铝合金构件所对应的塑性形变情况将会加重,相应的切削力有所增加,所形成热应力将对应力带来更大的影响,从而会使得表面应力值有所增加。

3.4 铣削宽度对铝合金内应力影响

设定主轴的对应转速保持固定,为5.0×103r/min,对应的每齿对应的进给量大小是0.05mm/z,对应的切削深度值大小为2mm,设定不同铣削宽度值,分别为1.0mm、2.0mm、3.0mm、4.0mm,模拟分析不同铣削宽度值的情况下,铝合金构件表面应力变化情况。在进行模拟分析之后得出,当铣削宽度值发生变化情况下,处于所设定的宽度值范围之中时,铝合金构件表面之中所出现应力类型均属于拉应力类型,同时,在切削的宽度值逐渐增大情况下,对应的表面应力大小为出现较大改变,从这一模拟结果我们能够得出,切削宽度值并为对铝合金构件的内应力造成太大影响。

4 铣削加工不同因素对铝合金变形影响

4.1 工艺对铝合金变形影响

很多的铝合金构件自身结构相对复杂,而且属于构件,对于这类构件而言,其所拥有的刚度值相对小,进行铣削加工处理过程中易出现变形,导致铝合金构件的上壁相对较厚而下壁相对较薄,易发生尺寸超差的问题,若是采取相对传统方法进行铣削加工处理,不易达到加工精度要求。就此种问题,在实际铣削加工过程中应当进一步的装夹方法加以优化,并且改进走刀路径,这样才能够确保铝合金构件加工质量满足要求。另外,铣削加工处理时装夹引起的变形会在很大程度上影响到构件精度以及粗糙度。若是所采用的装夹方法不太适宜,将会导致铝合金构件的铣削加工质量受到较大影响,有时还会导致构件发生报废问题,所以,进行铝合金构件铣削加工时,应当确保装夹次数尽可能减小,并且确保装夹接触面积尽可能增加,同时还要设定适宜的夹紧力。

4.2 冷却以及润滑对铝合金变形影响

在进行铣削加工处理过程中,通过利用高效乳化冷却润滑剂,能够确保铣削力以及铣削加工温度等均有所减小,避免切削加工过程中一些切屑和刀具发生粘结,同时,还能够避免切削处理过程中所使用刀具和铝合金构件由于热力耦合影响出现较大变形。

5 结语

通过模拟分析可以得出,在对铝合金构件进行铣削加工处理过程中,在主轴转速、每齿进给量、铣削深度不断在增加的过程中,相应的切削应力也会随之增加。因此,在实际切削加工处理过程中,应当尽可能的减小切削速率,使用相对小的每齿进给量,同时采用适宜的切削宽度,如此才能够对铝合金构件铣削加工工艺加以优化,尽可能降低铣削加工过程中构件变形,有效提升铝合金构件加工精度。

(作者单位:贵州航天电子科技有限公司)