大型煤矿自动检测物联网系统的设计与改进

2018-05-14薛培军刘冬敏

薛培军,刘冬敏

(1.郑州职业技术学院,郑州 450121;2.郑州工程技术学院 机电与车辆工程学院,郑州 450044)

物联网的发展极大地促进了嵌入式智能系统的进步,随着嵌入式系统在矿业中的发展,利用如今的高科技手段对煤矿生产过程进行有效的检测,可以准确分析煤矿井下情况,更好地实现安全管理,为保证矿业作业过程中的安全性提供了有力支撑。通过基于分类算法的设计并改进大型煤矿自动检测物联网系统,可有效监测矿井下相关工作状态,结合计算机视觉跟踪分析和特征规律分析,为矿业工作提供智能和科学的指导。[1]

煤矿检测系统属于较为复杂的物联网系统,系统检测的过程也是动态的,整个系统的组成会相互影响,在检测系统的设计中要特别考虑。由于煤矿开采环境本身比较复杂,对煤矿工人以及机器进行监测和有效管理,设计并研究建立相应的安全检测系统是非常必要的,可以对矿山起到有效管理、灾害预警等作用。

传统远程监测主要采用计算机视觉特征监测方法,通常是由控制中心和测控分站组成,属于集中控制,但无法全面分析煤矿的传感数据状态特征,网络结构不合理,而且具有兼容性差等缺点。针对这一问题,相关文献进行了改进设计,其中,文献[2]提出利用5409A循环寻址的特点,设计了系数对称的FIR带通滤波器,提高对煤矿的实时监控能力,但该系统构建复杂,实现困难;文献[3]引入人工智能、模式识别和图像处理以及煤矿学等综合方法,进行煤矿识别和特征自回归分析,但难以形成一套完整合理的评价和指导体系,对矿井下的的远程检测效果不佳,并且存在系统代价高,不够方便快捷等缺点。本文设计了一种基于分类算法的大型煤矿自动检测物联网系统,首先进行系统的总体模型构建,实现对系统的硬件设计和软件算法开发和改进,通过仿真实验实现功能验证。本系统检测用时短,能够高效采集矿井下的特征数据,了解井下的实时状况。

1 系统设计总体构架

1.1 设计思路描述

大型煤矿自动检测物联网系统除了DSP信号处理器,还有PCI总线及桥接电路、逻辑控制等模块,首先对外界数据信号进行采集、储存,并持续追踪,这个过程需要数据传输的双向性。外界环境发生变化,会对其产生一定的阻碍作用,而用来采集无线信号的器件设备功能并不完善,采集来的信号为原始信号,数据信号噪声比较大,无法得到一些必要的信号处理过程。除此之外,系统利用广播中的电波进行技术识别,由于广播无线电波本身具有不稳定性,抗干扰能力较弱,所以阅读器就会产生大量的冗余数据。如果直接将没有通过必要噪声处理的数据信号发送到系统信号管理控制中心,就会使系统功耗加大,负担加重,从而导致整个检测系统无法正常运作。因此,对外界的有用信号的去噪等处理过程是十分必要的。为了使信号得到更好的利用并实现后续有效的使用,利用RFID 对外界采集来的信号先做过滤处理,把过滤过程中第一个输出的信号标记并储存。但是信号在采集来之后,很容易被周围环境影响,信号容易失真,在对其进行过滤等处理时, RFID 数据还需要继续保持原有的数据采集顺序。DSP能够控制模拟信号和数字信号之间的A/D转换频率[4],当A/D转换过程结束后产生DSP中断,有些信号需要进行回发,在此期间也会实现对已经保存的波形的重新发送。外部差分SCSI总线接口可以接HP E1562E或其他SCSI总线硬盘,用来扩展系统容量。综合分析,得到本文设计的大型煤矿自动检测物联网系统模型总体结构如图1所示。

图1 大型煤矿自动检测物联网系统模型总体结构

图1中,HP E1562E通过局部总线实时记录24通道数据采集的动态数据,构建特征分区模型,本文采用Gamma-Gamma分布的方法构建煤矿井下状况的传感数据特征,进行远程监测的数据采集,并采用网络控制法实现数据状态模式挖掘。[5-6]

1.2 特征数据提取及系统硬件电路设计

按照系统所设计的指标和要求,在硬件电路部分,通过24h动态监测仪监测到煤矿井下状况,包括人员数量、瓦斯含量、煤尘等指标,采用传感器自动采集监测人员位置、瓦斯含量和煤尘等信息。具体煤矿的硬件组成如图2所示,以CC2430模块为中心,有电源、通信、显示、键盘等模块,外接发射天线,用来接收外界输入信号。该系统硬件设计模块具有自身优势,信息存储量大,有很强的数据处理能力。

假设世界坐标系下相对于根坐标的位置转换集合gc,监测系统目标位形θgoal未知,得到远程监测的数据误差向量,此时人员位置坐标流整数向量为

图2 煤矿检测系统的硬件组成结构

b=(bi)1≤i≤τ∈(-2α,2α)τ

(1)

依据不同的监测量,进行采样参数调整,采用瑞利方差修正,每个模块都采用一个单片机作为采样中心处理器,得到远程检测数据感知结果为

(2)

检测系统的数据缓存器使用256MByte的DDR内存,这样的大容量缓存有利于对数据的处理,相对来说会变得更容易。数据采集器24h追踪特征数据,得到特征数据可变增益控制放大器电路如图3所示。

图3 特征数据可变增益控制放大器电路

图3中,对于运算放大器的选取,除了对输入阻抗参数的控制,还要考虑压摆率、增益带宽积和输入失调电压等因素。DDATA3(第1引脚)通过利用10kΩ大小的电阻将其上拉到3.3V,在接通电源后,SD卡自动进入SD正常工作模式;SDCMD(第2引脚)为命令响应线;SDCLK(第5脚)为时钟输入信号;DAT0~DAT2(第7,8,9引脚)以及SDDATA3引脚共同构成4位数据线;EINT16(第11引脚)可以实时检测外界插入信号,并且能够确保输入信号的稳定性和真实性。除VDD,GND外的引脚均通过10kΩ上拉到3.3 V。

本文设计的大型煤矿自动检测物联网系统具有多方面优势。首先,可以更好地控制煤矿生产过程中的技术水平,提高其安全系数;其次,整个检测过程属于智能化过程,设计自动检测系统能够实现在煤矿采集生产过程中的数据自动采集,有效实现煤矿的安全管理。煤矿自动检测系统具有以下特点:

(1)实现了对自动检测系统设计的基本要求,例如检测精度较高,成本低,实用性好等。对煤矿的开采过程实现自动检测控制,可以更好地提高煤矿生产的安全系数和生产效率。

(2)实现了整个检测系统的智能化,对比利用人工检测,不仅节约人力,减少危险系数,而且检测效果显著提高。在煤矿开采和生产的过程中可以实现在线实时监控,通过煤矿的信息管理与数据两者之间的接口,完成系统与煤矿生产过程中数据之间的有效衔接。煤矿现场环境复杂,通过通信系统实现对现场的监控和远程维护,减少检测设备的损耗,延长使用寿命。

(3)煤矿安全检测系统在应用的过程中,难免出现故障,在煤矿安全检测的同时,可以对自身的运行状态以及相应的调试进行自动诊断,提高了系统的可靠性、实用性。

2 自动检测物联网系统设计的软件部分

软件设计主要是通过分类算法设计进行远程监测改进,传统的检测主要采用计算机视觉特征监测方法,无法全面分析井下状态特征。针对这一问题,基于分类算法设计的大型煤矿自动检测物联网系统,其软件设计部分的主要功能有以下几个方面:首先,可以将煤矿的需检测设备导入系统,设置终端的不同的节点中断编码;其次,能将端口的数据实时连续导入到PC机的数据库中,实现数据的连续传输,将控制指令传输至控制节点;最后,可执行终端控制。

系统的软件设计流程如图4所示。结合该算法流程,采用无线传感器网络设置,为煤矿作业提供数据资源,以便及时动态处理井下危险状况。通过状态模式挖掘,采用PID控制器进行特征控制和调节。特征变化率、积分时间和微分时间具有线性相关的特性,利用这一特性实现线性控制,自相关状态方程为

图4 基于分类算法自动检测物联网软件流程

(3)

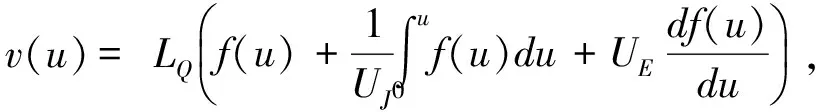

式中:Lq表示瓦斯含量变化率;UJ表示积分时间;UE为微分时间。远程视觉特征控制方程用公式为

Δv(l)=LQΔf(l)+LJf(l)+

LE[Δf(l)-Δf(l-1)],

(4)

(5)

根据接受信号的强度,选取最大的增益,用矩阵特征向量表示为

(6)

通过上述特征提取和分析算法的设计,并进行系统仿真实验实现性能验证,可以为煤矿作业提供准确的数据基础,实现大型煤矿自动检测物联网系统的硬件电路设计和软件设计。

3 仿真实验与结果分析

为了验证本设计的有效性,在SolidWorks平台上搭建简化煤矿检测模型,以煤矿井下远程特征为基础,对模型进行仿真实验。将实验结果文件以“Parasolid(*.x_t)”形式保存,再把分析数据导入Adams软件中,数据保存为“.txt”文本数据。使用自动检测物联网系统对煤矿井下特征进行收采集,实时记录接收局部总线的数据,保存到SCSI硬盘,HP E1562E提供SCPI驱动仪器,调用VISA库函数vistatus=viWrite(instr,“MMEM:SCSIx:OPEN”,15,&retCount),将命令写入HP E1652E的通信寄存器单元,在检测系统的设计中使用的数据缓存为DDR内存,大小为256MByte,得到本文设计的远程监测模块和数据存储模块的电路。将采集到的数据全部上传至服务器或云端进行存储和分析,得到在远程监测的数据分析结果如图5所示。由图5可见,采用本文设计的大型煤矿自动检测物联网系统,能实时准确地采集矿井下传感数据特征,实现对井下具体状况诸如人员变动、瓦斯含量值、煤尘等特征的监测和判断,有效实现对煤矿业的远程监测与管理。

图5 煤矿井下的数据特征分析结果

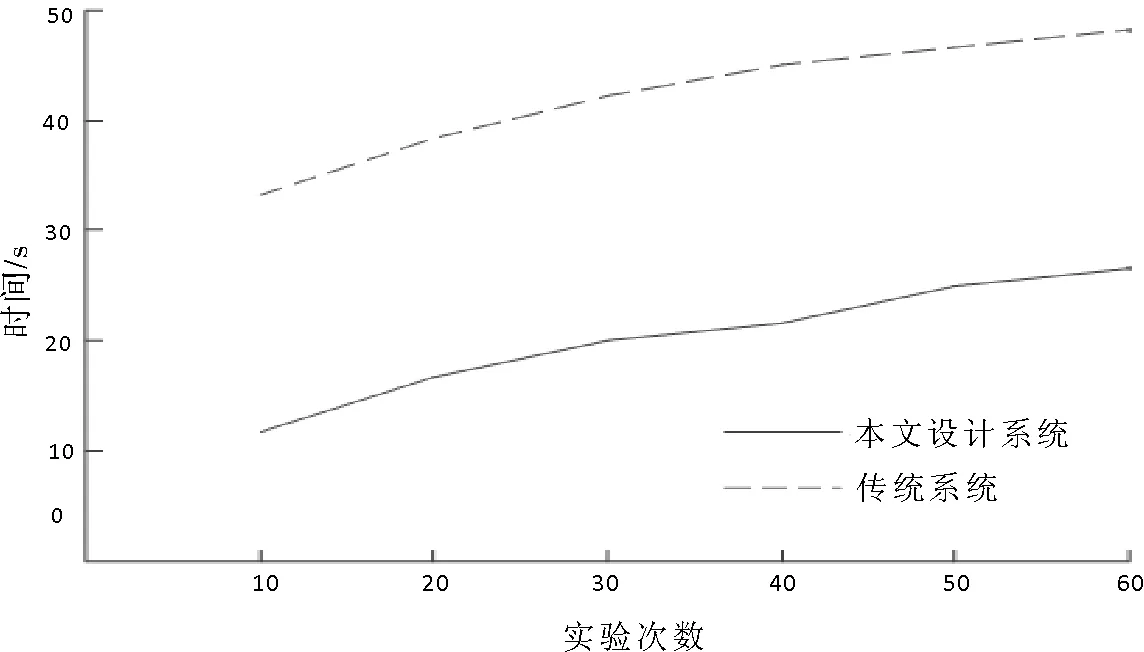

为了验证采用本文设计的系统在覆盖率、时间上的优势,对本文设计的系统与传统系统进行了实验对比,对比结果如图6和图7所示。

图6 覆盖率对比图

图7 时间对比图

由图6可以看出,采用本文所设计的大型煤矿自动检测物联网系统的覆盖率远远高于传统的系统,具有较大的优势;由图7可知,本文设计的系统检测时间小于传统系统的时间,检测效率高,具有很强的实用性。

4 结语

传统的检测系统无法全面分析井下状态特征,基于分类算法设计的大型煤矿自动检测物联网系统,采用可变增益控制放大方案,对传统系统设计进行了改进。采用正态相关状态特征提取方法,通过决策树组网分割可得井下状态传感数据的变化率,通过硬件电路设计和软件,实现了系统的总体设计。实验结果表明,采用本文设计的大型煤矿自动检测物联网系统,能实时准确地采集矿井下的特征数据,覆盖率大大提高,检测用时短、检测精度高,具有一定的优势。

参考文献:

[1]朱彤,赵娟,周凯丽.物联网下的煤矿综合自动化系统设计研究[J].中国高新技术企业,2015,32(19):20-21.

[2]曾永华.基于物联网技术的煤矿定位与监测系统设计[J].中国新通信,2015,31(9):98.

[3]黎敏.基于五层物联网架构的煤矿安全监控系统设计[J].煤炭技术,2016,35(3):264-266.

[4]谢苗苗,李华龙,罗伟.基于物联网的煤矿井下电力谐波在线监测节点设计[J].煤矿机械,2016,37(1):234-236.

[5]吴刚,张剑,仵国锋,等.煤矿井下可见光通信定位系统设计[J].电子设计工程,2016,24(4):120-124.

[6]杨波,王志洁.基于PTRM与DS技术通信均衡性能研究[J].科技通报,2014,30(2):212-214.