3D打印PLA杆件的拉压力学性能实验研究

2018-05-13王富伟朱书桓韦明帝罗天身

王富伟,朱书桓,韦明帝,罗天身

(北方民族大学机电工程学院,宁夏 银川 750021)

3D 打印技术是当前最受关注的先进制造技术之一,被誉为“第三次工业革命”的重要标志。当前3D 打印技术已被广泛应用于工业生产和日常生活的各个方面,如航空航天、生物医疗、汽车工业、教育、文艺创作及家庭娱乐等,人们的工作和生活方式正因3D 打印技术而发生改变。

熔融沉积技术是当前主流的桌面级3D 打印技术,由于其操作便捷和原理简单而备受推崇。然而,熔融沉积3D 打印PLA 材料存在强度不足的问题[1],多数情况下只能用于观赏和功能验证。关于3D 打印构件的强度问题,学者们开展了较多的研究,如姜鑫等通过压缩实验研究了3D 打印碳纤维增强陶瓷基复合材料力学性能[2],王鹤通过拉伸、压缩、弯曲实验研究了短碳纤维增强3D 打印用光敏树脂及力学性能[3]。

本文通过实验方法,研究特定填充率和填充形式时3D打印PLA杆件的材料力学性能,分析杆件在拉伸和压缩情况下其载荷-变形、应力应变变化情况,得出3D 打印杆件的拉伸、压缩强度极限。

一、实验设计

(一)3D 打印试件制备

在Pro/E 三维建模软件中设计拉伸和压缩试件模型,导出为stl 格式,导入切片软件,进行切片处理及打印属性设置,利用桌面3D 打印机进行模型打印,如图1 所示。

图1 拉压杆件的3D 打印过程

试件填充率均为15%,填充形式为方形网格填充;拉伸试件直径为10mm,标距长度分别为70mm、80mm 和90mm;压缩试件的直径为15mm,长度为25mm。

(二)拉伸压缩实验过程

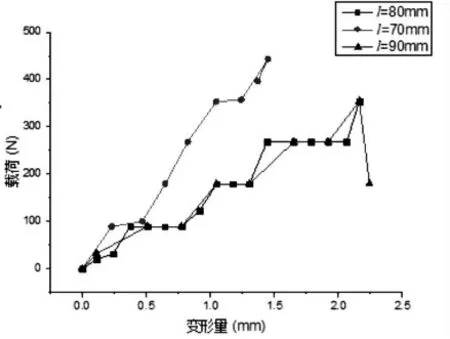

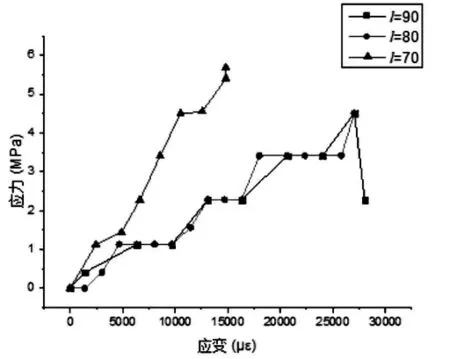

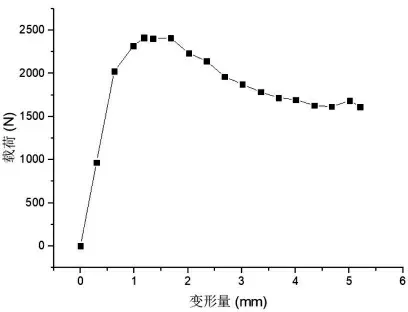

使用力学万能试验机对上述试件进行拉伸和压缩实验。其中,拉伸实验加载速率为1mm/min,当试件断裂时加载结束;压缩实验加载速率为2mm/min,当时间出现较大位错变形时加载结束。拉伸和压缩实验结果如图2、3 所示。

图2 拉伸实验

图3 压缩实验

拉伸实验过程中,实时在电脑上记录加载载荷与杆件伸长量,并测量特定间隔时间时杆的直径;压缩实验中,实时记录载荷与压缩变形量,同时用游标卡尺实时测量杆件的直径。

二、结果与讨论

(一)杆件拉伸

图4 所示为3D 打印杆件在拉伸时的载荷与变形量变化曲线,从图中可看出,随着变形量的增加,载荷呈现出阶梯式增长,即加载一段时间,变形增加而载荷不变,接着载荷又随变形量继续增加,如此循环直至杆件断裂。

相同规律也在应力应变曲线中存在,如图5 所示。这说明3D打印PLA杆件在拉伸过程中存在蠕变现象,即应力(或载荷)不变而应变(或变形),从图中可知,蠕变现象存在于整个弹性变形阶段,当应力达到3.4MPa 时,杆件发生塑性变形,当应力达到4.5MPa 时,杆件发生颈缩,并随之断裂。

由此可判断出,当填充率为15%,直径为10mm,有效拉伸长度为80 和90mm 时,杆件的拉伸弹性极限约为3.4MPa,其抗拉极限约为4.5MPa。根据σ=Eε,可知其弹性模量约为0.152GPa。

(二)杆件压缩

图6 所示为圆杆压缩时的载荷变形曲线,当载荷达到2411N 时,杆件变形快速增加,而载荷先快速减小,接着缓慢减小,最终逐渐趋于平缓。说明当载荷小于2411N 时的变形以弹性变形为主,而当载荷超过该值,杆件发生变形均为塑形变形。

图7 为压缩时的应力-应变曲线,该曲线变化与载荷-变形曲线变化规律基本一致,载荷为2411N 时,其应力值为30.7MPa,该值即为构件的强度极限。而在发生完全塑形变形之前,应力经过了一段时间的缓慢上升,在这段缓慢上升期,杆件既存在弹性变形,又发生了塑性变形。由此可判定,压缩弹性极限应小于30.7MPa,约为21.3MPa。

图4 杆件拉伸载荷-变形曲线

图5 拉伸杆件应力-应变曲线

图6 杆件压缩载荷-变形曲线

图7 杆件压缩应力-应变曲线

三、结论

本文以填充率为15%、方形填充形式为例,通过实验方法研究了3D打印PLA杆件的拉伸和压缩力学性能,经过分析与讨论,得出以下结论:

(1)杆件在拉伸时存在蠕变现象,且蠕变存在于整个拉伸变形过程;

(2)杆件的拉伸弹性极限约为3.4MPa,抗拉极限约为4.5MPa;

(3)圆杆压缩时的弹性极限约为21.3MPa,抗压极限约为30.7MPa;

(4)3D 杆件的抗压极限约为抗拉极限的7 倍,说明3D 杆件承受压载荷的能力远高于承受拉载荷的能力。

猜你喜欢

杂志排行

中阿科技论坛(中英文)的其它文章

- 中国天眼模型结构的技术探究

- SWOT Analysis and the Development Strategy of Goji Berry Industry in Ningxia

- Technical Research on Model Structure of Chinese“Sky Eye”

- 宁夏枸杞产业的SWOT 分析与发展策略

- The Potentials,Challenges and Path for Achieving Science and Technology Cooperation between China and Arab States under the Background of the Belt and Road Initiative

- Study on the Law of the Development Height of Water Flowing Fractured Zone in Shaanxi Guojia River Coal Mine