基于悬置刚度法的客车方向盘怠速振动传递路径分析

2018-05-11林佳禾卜祥建方奕凯郑正中

林佳禾,侯 亮,卜祥建,方奕凯,郑正中

(厦门大学 航天航空学院,福建 厦门 361005)

传递路径分析(TPA,Transfer Path Analysis)是一种识别声源或振源有效方法,通过它可以获取激励源通过各条传递路径对目标点的振动噪声贡献量,并能确认占主要贡献的是工作载荷还是路径传递函数,从而有的放矢地控制和改进传递路径,对目标点的振动噪声进行控制[1]。对于传递路径的分析,国内外学者做了大量的研究,Schuhmacher等采用阻抗矩阵法进行车内噪声传递路径分析,给出了传递路径分析的基本流程[2]。齐全与庞晓柯采用了OTPA方法,为挖掘机驾驶室的振动噪声控制提供了工程参考[3-4]。Janssens等提出采用OPAX法提升传递路径分析的效率[5],宋海生总结了OPAX法建模时所需的参考点数量、阶次数量、频率带宽与传递路径数量之间的关系[6],并采用悬置刚度法传递路径分析来验证该方法的准确性。

阻抗矩阵法传递路径分析(CTPA)是传递路径的传统方法,精度相对较高,其通过测得加速度导纳矩阵的广义逆矩阵求取工作载荷,而矩阵求逆存在病态问题,存在计算误差,导致计算结果不准确[2]。工况传递路径分析(OTPA)法大大提升了传递路径分析的效率,但其在测试过程中存在传递路径耦合的问题,有较大的误差,往往需要结合其它方法进行分析[3-4]。扩展传递路径分析方法(OPAX)利用激励点与响应点以及传递函数求解动刚度,从而获取工作载荷,提升了传递路径分析的效率,但其精度与CTPA法存在一定的差距[5,6]。悬置刚度法传递路径分析利用测量得到悬置软垫动刚度与悬置变形的乘积获取工作载荷,从而避免了矩阵求逆的病态问题,是精度最高的一种传递路径方法,但相对于CTPA法要额外进行悬置软垫动刚度测量,并且已有的文献中未见该方法的具体流程。

本文针对某客车新方向盘的怠速振动问题进行悬置刚度法传递路径分析,计算该产品悬置软垫静态预载力,对已有的悬置软垫动刚度进行数据拟合,得到该产品悬置软垫实际动态复刚度,计算出V型布置悬置组垂向及横向刚度,完成悬置动刚度法TPA分析,并基于悬置刚度法给出了车内振动传递路径分析的基本流程,为进一步采取有效的振动控制措施、改善方向盘怠速振动提供了工程参考。

1 悬置刚度法传递路径分析方法

1.1 悬置刚度法原理

如图1所示,在传递路径分析中,通常把激励源所在端称作主动端,目标点所在端称作被动端,两者的联接点称作耦合点,被动端在耦合点处的每一个自由度到目标点均形成一条传递路径,通常只考虑X、Y、Z三个平动自由度,忽略旋转自由度。若某个激励源至目标点共M条传递路径,那么该激励源在目标点处的总贡献量yk(ω)等于其经各传递路径在目标点处形成的部分贡献量的线性叠加,如式(1)所示[7]

式中yk(ω)表示目标点k的总贡献量,ω代表角频率(ω=2πf),n代表传递路径的数量,Fik(ω)表示作用在主动端的结构载荷。Hik(ω)表示不耦合的主动端与响应端之间的结构频率响应函数(FRF)矩阵。

图1 振动传递系统结构模型

悬置刚度法主要是一种识别结构载荷的方法,主要针对软悬置,在悬置刚度法TPA中,路径特性通过锤击法得到,工作载荷利用车辆运行状态下测到的振动参数结合悬置软垫动刚度计算得,其公式为[6]

式中Kp(ω)为动刚度;abp(ω)为悬置主动端(发动机侧)振动信号;aap(ω)为悬置被动端振动信号;ω为角频率。

1.2 悬置刚度法传递路径分析流程

悬置刚度法传递路径分析的基本流程主要包括三个模块:

(1)建立“源-路径-贡献”模型。在进行传递路径分析之前,需要明确激励源、目标点、传递路径并确立参考。

(2)数据的测量与计算。式(1)表明路径传递函数以及各耦合点的工作载荷是需要获得的量。路径传递函数式中结构的固有特性,可通过试验获得。式(2)表明工作载荷的获取需要测量主被动端的振动加速度信号以及耦合点处动刚度数据。耦合点处动刚度数据通过悬置软垫动刚度转化为整车坐标系下的动刚度得到。悬置软垫动刚度数据可根据实际预载力进行测试获得,但车企一般会建立常用的悬置软垫动刚度数据库,对制定悬置动刚度进行数据拟合,并根据预载力计算悬置软垫实际动刚度,可以省去一次测试时间,提升分析效率。

(3)贡献量计算。根据式(2)计算工作载荷,根据式(1)计算各工作载荷沿着各传递路径在目标点形成的声/振贡献量,各路径的声/振贡献量相叠加形成总的声/振贡献量。

具体流程图如图2所示,显然获取动刚度是悬置刚度法TPA的关键。

图2 悬置刚度法传递路径分析流程

2 悬置刚度法传递路径分析应用

2.1 系统描述

某中型客车样车试车过程中发现,方向盘在怠速不开、开空调工况下发动机系统引起方向盘抖动剧烈,严重影响了驾驶员的驾驶舒适性,针对这一问题,利用LMS SCADAS多功能数据采集仪测量上述工况下该客车方向盘在整车坐标系下的的振动加速度。在工程上通常把方向盘转向管柱顶端测得的振动加速度近似为整车坐标系下的振动加速度,故传感器布置如图3所示。

图3 方向盘抖动摸底试验

测试结果如图4所示,显然方向盘振动加速度在22 Hz处有较高的峰值。已知该客车所用发动机为直列四缸机且怠速转速为660 r/min,因此可初步判断引起方向盘怠速振动的是发动机2阶激励,且主要振动方向是X向。

图4 方向盘三向加速度频谱图

为准确识别方向盘X向怠速振动过大的振动源,以方向盘X向为目标点进行传递路径分析。在怠速工况下,客车静止在路面,轮胎和变速器不运转,发动机自身的2阶振动主要通过悬置以及排气尾管吊挂传递到车内,因此在进行传递路径分析时以悬置、排气吊挂为主要传递路径[7]。该中型客车样车动力总成按纵向布置,在发动机前后各安装2个悬置进行支撑,其中前悬置为V型悬置组。排气尾管4个吊挂位于同一平面,且距离较近,故将其简化为一个整体。因此从发动机到方向盘X向共有15条传递路径,可以建立一个15×1的传递路径分析模型,如图5所示。

图5 传递路径分析模型

2.2 工作载荷获取

车辆行驶时,各个悬置都在其静平衡位置作动态振动。因此,应根据实际情况选取悬置软垫所承受的静载荷作为预载荷来进行动刚度的测量。该客车厂家的悬置软垫动刚度数据库通过MTS831.50液压助动实验台架获得,其预载力设置分别为20 N、100 N、300 N、500 N、1 000 N、1 500 N、2 000 N、2 500 N、3 000 N、4 000 N,扫频范围为2 Hz~200 Hz。因此需要采用二次多项式回归拟合式(3)对悬置软垫动刚度特性进行拟合,并通过静力学分析得到悬置软垫预载力,从而获得该样车悬置软垫工作状态下的动刚度曲线。

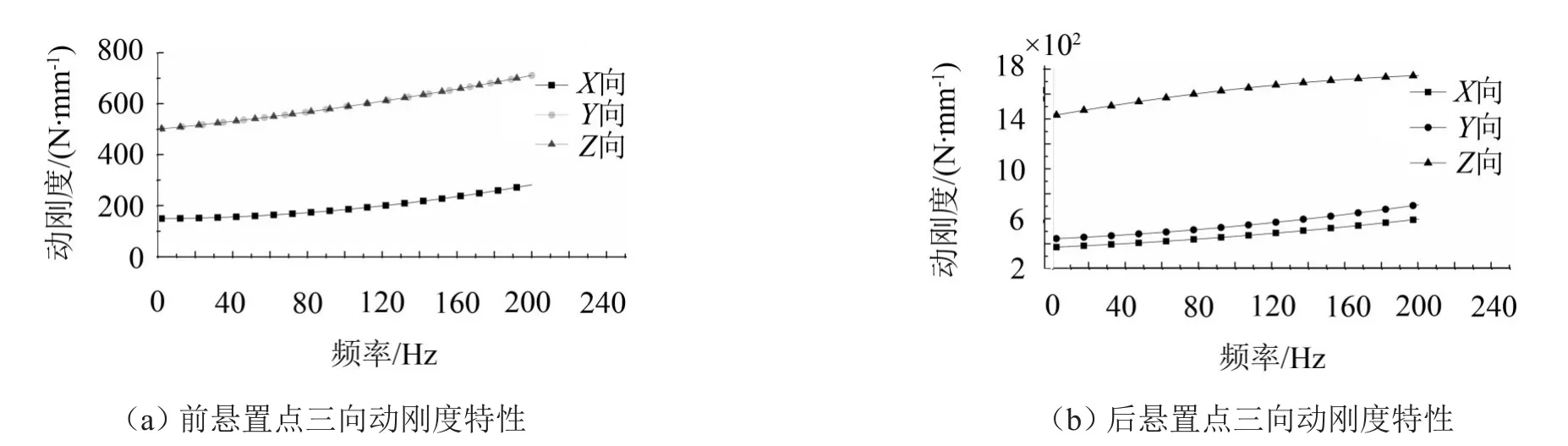

式中:K为悬置软垫动刚度,F为悬置软垫预载力,f为频率,拟合结果如图6所示。

进行悬置软垫预载力计算时,需要考虑V型悬置组的影响。V型悬置组是以解除刚耦合为主要目的一种解耦布置方式,亦即左、右两个相同的悬置对称布置,由于弹性体与刚体的受力并不一致,因此需要把整个V型悬置组作为一个系统进行受力分析,V型悬置组受力分析图如图7(a)所示,其计算式为[8]

图6 悬置软垫动刚度特性

式中:φ为悬置软垫安装角度,α为安装支点与弹性中心连线的仰角,Fy为前悬置的垂向受力,Ff为悬置软垫的压缩力,Fe为悬置软垫的剪切力。已知动力总成质心位置,通过静力学分析易得前后悬置的垂向受力,并结合式(4)可得悬置软垫三向预载力,其大小如表1所示。

在进行悬置刚度法传递路径分析时,需要把悬置三向(U、V、W方向)动刚度转化为整车方向上的动刚度,如图7(b)所示,Kw、Kv分别表示悬置元件在其弹性主轴W、V方向主刚度,Ov点表示V型悬置组的弹性中心,A表示V型悬置组的弹性中心Ov到V型悬置组安装点的高度,C表示两悬置安装点距离的一半,即宽度,θ表示悬置相对于其初始位置绕其U轴的倾角。该V型悬置组的垂向、横向刚度分别为[9-10]

表1 悬置软垫预载力

综上所述,在整车XYZ坐标系中的悬置软垫动刚度数值如图8所示。

结合上述各响应点加速度工况数据与悬置点动刚度曲线,根据式(2)识别工作载荷。以后右悬置为例,识别的工作载荷如图9所示。

图7 V型悬置组示意图

图8 整车坐标系中悬置软垫动刚度曲线

图9 后右悬置载荷识别

由于排气系统吊挂采用钢丝绳,仅有Z向刚度,因此排气系统工作载荷通过逆矩阵法识别,其结果如图10所示。

图10 排气系统支架载荷识别

2.3 传递函数测量

根据隔离体受力思想,在测量传递函数的过程中需要拆除动力总成和排气管后再用力锤对激励点进行锤击。由于客车振动多为低频问题,所以力锤的锤头采用橡胶锤头。考虑到输入输出端均存在噪声信号干扰,采用Hv估计方法,以便获取更准确传递函数。在悬置及悬吊各个方向的合适位置进行6次锤击,同一点相同方向的各次实验的相干函数应达到0.9以上才认为满足信噪比要求[11]。以后右悬置为例,获取的路径传递函数如图11所示。

2.4 悬置刚度法TPA模型验证

根据2.2小节计算所得的工作载荷以及2.3小节测试所得的传递函数,利用式(1)可计算各传递路径对响应点的振动贡献量。图12示出了悬置刚度法TPA、逆矩阵法TPA和实际测量得到的方向盘X向振动加速度信号。

图11 后右悬置各条传递路径的传递函数

图12 方向盘X向振动实测值与拟合值对比

由图12可以观察到,总体上三种方法得到方向盘X向振动加速度信号曲线走势一致,吻合程度较好,验证本文建立的悬置刚度法TPA模型的正确性。同时,在主要频率点处,悬置刚度法TPA的拟合信号与实测信号吻合程度更好。

2.5 贡献量分析

图13示出了由悬置刚度法TPA计算得到的每条传递路径到方向盘X向振动的贡献量。由图13可知,怠速工况下,排气系统X向振动对方向盘X向频率为22 Hz时振动贡献量最大。排气吊挂X向是该频率点处对方向盘X向振动贡献量最大的传递路径。

第三,要重视提高企业审计人员的人际交往能力和沟通能力,便于和被审计企业的人员进行沟通,获得更多有利信息。

此外,从工程上考虑,在进行传递路径分析建模时忽略了一些难以获取高质量传递函数的振源(如变速器支撑),因此理论上仿真结果应该略小于实测结果,但是在22 Hz处,各路径合成的仿真结果大于实测结果,因此需要进一步验证上述结论。

为进一步验证排气系统X向振动对方向盘X向频率为22 Hz时振动贡献量最大这一结论,使排气系统与车身脱离,并测量该情况下的方向盘振动。如图14所示,使得排气管与消声器脱离,测试脱离前后的方向盘振动大小。测试结果如表2所示。

图13 怠速工况下各传递路径贡献量

图14 消声器和排气管脱离

表2 消声器和排气管脱离前后方向盘振动测试结果/(m∙s-2)

试验结果表明怠速660 r/min、不开空调工况下,消声器和排气管脱离后,车内转向盘X方向振动相对原状态减小46%,进一步验证了TPA结果的可靠性。因此可根据实际情况考虑优化排气系统支架来改善发动机怠速抖动问题。

3 结语

本文利用悬置刚度法传递路径分析方法,建立了从发动机到方向盘的TPA模型,研究了怠速工况下客车方向盘振动的传递路径,得出以下结论:

(1)模型合成的输出信号与实测的输出信号之间吻合较好,说明了应用悬置刚度法传递路径分析能够有效分析振动传递问题。

(2)把悬置刚度法TPA与传统的逆矩阵法TPA的拟合结果与实测结果进行对比,得出悬置刚度法TPA具有更好的拟合精度,在车内振动的关键频率点尤其明显。

(3)通过悬置刚度法传递路径分析,确定了排气系统X向振动是方向盘怠速振动的主要来源,拆除排气系统后方向盘振动大幅度下降进一步验证了这一结论。

参考文献:

[1]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006:77-89.

[2]SCHUHMACHERA,TCHERNIAK D.Engine contribution analysis using a noise and vibration simulator[J].Sound and Vibration,2009,43(1):16-21.

[3]齐全,周以齐,崔文玲,等.基于OTPA方法的挖掘机驾驶室结构噪声源识别[J].噪声与振动控制,2017,37(2):80-84.

[4]庞晓柯,周以齐,唐伟,等.基于工况传递路径分析的挖掘机座椅振动研究[J].振动与冲击,2015,34(9):171-176.

[5]JANSSENS K,GAJDATSY P,GIELEN L,et al.OPAX:A new transfer path analysis method based on parametric load models[J].MechanicalSystems and Signal Processing,2010,25(4):1321-1338.

[6]宋海生.基于扩展OPAX传递路径方法的轻型客车振动控制研究[D].长春:吉林大学,2012.

[7]田雄,李宏成,吕先锋,等.基于传递路径试验分析的变速器敲击噪声优化[J].振动工程学报,2010,23(6):642-647.

[8]杨洋,褚志刚,熊敏.基于阻抗矩阵法的车内共鸣声的传递路径分析[J].振动与冲击,2014,33(18):164-176.

[9]侯锁军,史文库,毛阳.应用传递路径分析方法对方向盘抖动贡献量的研究[J].西安交通大学学报,2013,47(3):132-136.

[10]何学军.V型悬置软垫受力分析[J].装备制造技术,2004(3):11-15.

[11]李健康,郑立辉,宋向荣.汽车发动机悬置系统动刚度模态分析[J].汽车工程,2009,31(5):457-461.

[12]吕振华,范让林,冯振东.汽车动力总成隔振悬置布置的设计思想[J].内燃机工程,2004,25(3):37-43.

[13]方德广,祖庆华,史文库.轻型客车方向盘怠速抖动问题的传递路径分析[J].机械设计与制造,2016(3):61-97.