复合分散剂液体磁性磨具的分散机理

2018-05-11李唯东李文辉杨胜强

李唯东,张 再,李文辉,杨胜强

(太原理工大学机械工程学院;精密加工山西省重点实验室,山西太原 030024)

水基液体磁性磨具是太原理工大学提出的一种基于磁致相变理论的新型智能精密光整加工磨具,加工YL12圆柱工件外表面时,可得到的最低表面粗糙度值Ra为0.06 μm左右。它主要是由水基载液、微米级磁性颗粒、磨料颗粒和分散剂等组成[1]。非工作状态下(不施加外部磁场),磨具为稳定的悬浮体系;工作状态时,工件浸没在磨具中,此时施加外部磁场,由于磨具本身具有磁流变性,其黏度迅速增大,表观为变“硬”,磨料颗粒被紧压在工件表面,通过改变外加磁场的强度,可以间接控制与工件表面紧密接触的磨料颗粒对被加工工件的压力,此时对工件和磨料颗粒施加相对运动,可以实现磨具对工件的精密表面光整加工。

在水基液体磁性磨具中,由于固相颗粒的比表面积大,容易发生团聚,进而引起沉降现象,导致水基液体磁性磨具的物理、化学性质的改变,因此影响磁流变过程,降低对零件表面光整加工的能力。液体磁性磨具中固相颗粒保持分散、悬浮状态、不发生沉降的性质称为磨具的稳定性,所以稳定性是评价液体磁性磨具品质优劣的一个重要指标,用来衡量磨具中固相颗粒发生团聚和产生沉降的难易程度。

为了解决水基液体磁性磨具固相颗粒易沉降问题,目前是通过选用单一分散剂来提高固相颗粒的分散,即抗团聚能力,进而调高稳定性。然而在研究过程中发现,当按照一定的比例,将2种或几种分散剂复合使用时,得到的稳定性指标优于使用单一的分散剂[2]。复合分散剂在其他领域已有研究,刘运飞等[3]用聚丙烯酸钠和六偏磷酸钠(SHMP)等4种分散剂复配制备出了一种陶瓷分散剂,提高了陶瓷浆料的分散性和稳定性。陈飞等[4]研究了十二烷基苯磺酸钠和油酸2种表面活性剂含量对以甲基硅油作基液的磁流变液的最优复配关系。本文中采用SHMP与聚丙烯酸(PAA)为复合分散剂,研究其在水基液体磁性磨具中的分散机理[5]及其用量比例。

1 复合分散剂的确定及其分散机理

在李坤[6]的单一分散剂的实验基础上,优选出了两种单一使用时分散效果较好的分散剂:即PAA与SHMP。

PAA是一种长链结构的高分子化合物,分子链中的羧基(—COOH)能与固相颗粒表面少量的羟基(—OH)发生化学反应,生成化学键,此外,PAA分子还能以氢键的方式作用于固相颗粒表面。其分散作用机理如图1所示,PAA分子以化学键和氢键的方式吸附于固相颗粒表面,形成一端“钉扎”在固相颗粒表面、另一端散布在溶剂中的吸附模型[7-8]。在碱性溶液中,吸附于固相颗粒表面的PAA分子会形成一层水化膜,当固相颗粒靠近时会产生一定的阻力,最主要的作用是其长链吸附在固相颗粒表面后形成的桥连,形成空间网状结构,阻碍固相颗粒的运动,进而提高磨具的稳定性。

图1 PAA的分散作用机理图Fig.1 Action mechanism of PAA

SHMP是一种分子结构为环状的无机离子型表面活性剂,它的羧酸根离子是环形二维面形分布。其分散作用如图2所示。在碱性溶液中电离后,在静电吸附作用下,吸附于固相颗粒表面,改善了固相颗粒表面的带电性,使其表面负电荷性增强,降低固相粒子的表面能,使固相颗粒间的静电排斥作用增强,达到分散稳定的作用[9-10]。

图2 六偏磷酸钠的分散作用机理图Fig.2 Action mechanism of SHMP

在水基液体磁性磨具悬浮体系中,固相颗粒在竖直方向上主要受到颗粒本身的重力、浮力和流体阻力三者的作用,其受力模型如图3所示,图中F1为颗粒本身重力,F2为颗粒所受的浮力,F3为颗粒所受的流体阻力。

图3 悬浮体颗粒在基液中的受力模型Fig.3 Mechanical model of suspension particles in liquid

依据胶体与表面化学理论[11],悬浮体系中固相颗粒稳定性的高低取决于固相颗粒间引力和斥力的相互作用。当颗粒间的引力大于斥力时,颗粒相互靠拢,发生凝聚,形成二次颗粒,导致沉降现象的加剧;当颗粒间的引力小于斥力时,颗粒均匀分散。液体磁性磨具中促使颗粒凝聚的主要引力因素为范德华引力和固相颗粒的界面自由能,而促使颗粒分散的斥力因素有静电斥力、溶剂化力和空间位阻等[12]。静电稳定协同空间位阻效应可获得更佳的分散稳定效果。

图4 复合分散剂的分散机理Fig.4 Action mechanism of compound dispersant

SHMP与PAA之间的协同作用通过以下途径来改变颗粒间的引力和斥力,进而提高水基液体磁性磨具的稳定性。模型如图4所示,其中SHMP的羧酸根离子是环形二维面形分布,羧酸根离子对铁粉的吸附能力很强,在碱性溶液中,电离后的会带负电荷,形成静电斥力作用,防止粒子间的团聚;PAA的长链在铁粉粒子间形成空间堆叠,当PAA的量足够时,会形成桥链,稳固了空间位阻作用;两者同时起到静电稳定和空间位阻的作用,PAA弥补了SHMP的空间位阻作用差的弱点,SHMP的加入,增强了PAA的静电斥力作用;另外纳米二氧化硅作为填充剂,会均匀分散在溶剂中,浮在固相颗粒的表面,产生静电斥力,阻止固相颗粒的二次凝聚作用,降低固相颗粒下降速度[13],从而提高了水基液体磁性磨具的稳定性。

2 复合分散剂的用量比例对分散性的影响

通过图3也可知,只有当复合分散剂及纳米二氧化硅的用量比例合适时才能发挥最佳分散效果。图5为PAA比例小,SHMP比例大的分散机理图。

图5PAA比例小、SHMP比例大的分散机理Fig.5 Proportion of PAA is small and proportion of SHMP is large

如图所示,当PAA用量比例小、SHMP用量比例大时,吸附在固相颗粒表面的SHMP分子的量较多,但在SHMP的分子长链中,会带有大量的因水解作用而形成的基团,改变固相分子表面的电荷密度,造成2个颗粒间的斥力增强,当斥力大于颗粒间的引力时,会造成颗粒之间双电层的挤压[14],同时少量的PAA分子会因为吸附量的不足,可能会出现极端情况,造成PAA的分子长链同时吸附在2个颗粒上面,造成颗粒难以再分散,造成颗粒的沉降。

图6为PAA比例大、SHMP比例小的分散机理图。如图所示,当PAA用量比例大、SHMP用量比例小时,吸附在固体颗粒表面的PAA分子达到饱和状态,大量未被吸附的聚丙烯酸分子存于固相颗粒间隙中,当2个固相颗粒表面相互靠近时,PAA分子被挤出2个颗粒表面的区域,导致该区域聚合物的浓度远小于区域外的浓度而产生渗透压[15],另外过量的PAA使溶液中反离子的浓度增大,颗粒表面的双电层被压缩,静电斥力减小,又由于PAA分子长链之间的叠加,造成分子链间的相互缠绕,使得固体颗粒沉降。

图6PAA比例大SHMP比例小的分散机理Fig.6 Proportion of PAA is large and proportion of SHMP is small

当PAA与SHMP的比例合适时,固相颗粒间的分子斥力稍微大于分子间引力时,既能起到分散的作用,又不至于使的磨具的黏度上升。

3 复合分散剂用量比例实验

3.1 设计

本文中通过极端顶点格子法[16],将固相粒子沉降率和液体磁性磨具在零磁场下的黏度作为实验目标,设计了液体磁性磨具配方实验,目的在于通过实验的方法确定符合2个要求的复合分散剂的最佳配比比例:1)要求固相粒子的沉降率低;2)要求磨具的零磁场黏度不能过大,保持较好的流动性。

在现有的文献研究中,尚无公认的评价悬浮液的稳定性,因其长期静置后,磨具中的液相与固相发生明显分层现象,直观地观测其上层清液随时间变化的高度百分比是最简单有效的表征其稳定性的方法,在许多文献中皆有提到[17-18]。测试方法如下:将配置好的100 mL液体磁性磨具置于250 mL量筒中,间隔一段时间测量其清液层的高度变化。

式中:a为清液层的高度,mL;b为磨具总体积,mL。

利用日本AND公司的SV-10黏度计测试水基液体磁性磨具的零场黏度。

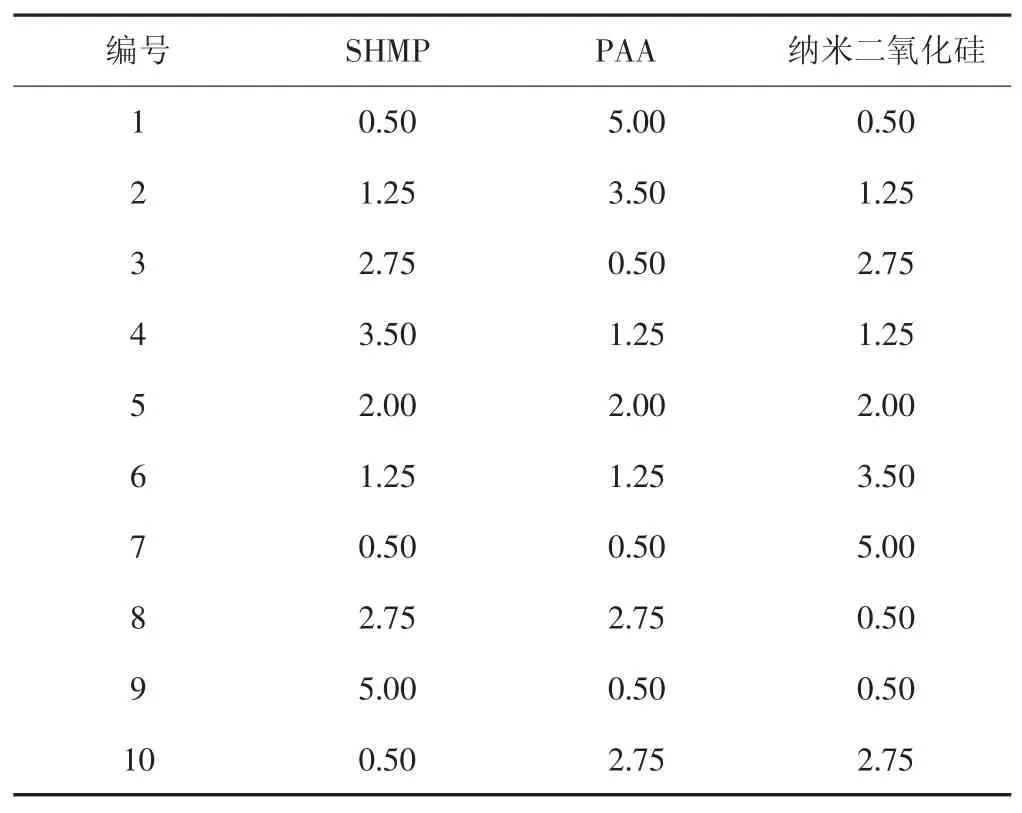

表1为液体磁性磨具配方实验设计表,由分散机理可知,纳米二氧化硅作为填充剂,其使用量会影响磨具的黏度,所以其使用量也要通过配方实验加以确定。

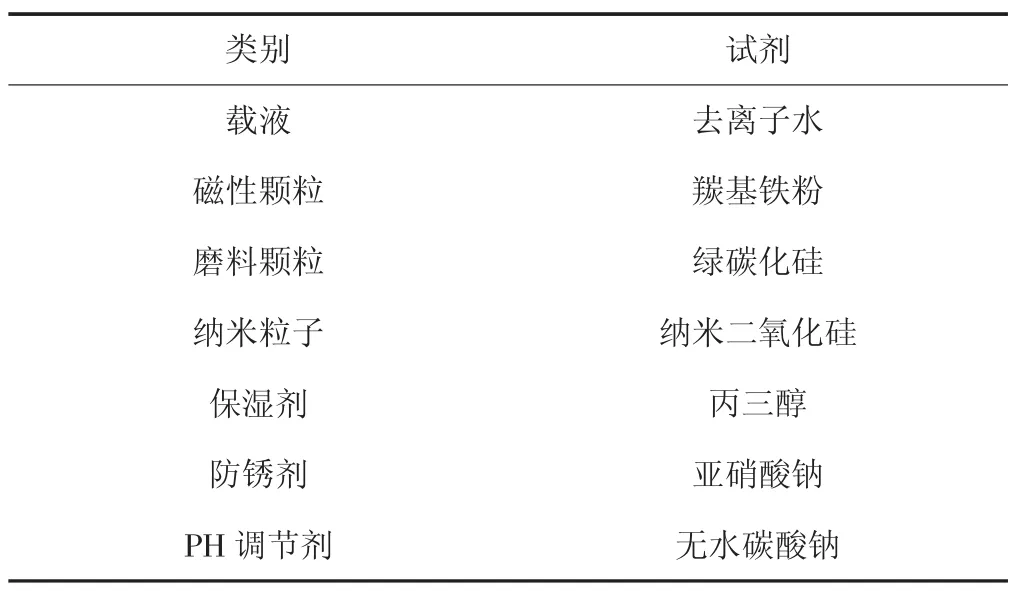

实验所选取的试剂如表2所示

3.2 结果与分析

图7为测得10组实验中磨具的沉降率曲线图,图8为测得10组实验中磨具的零场黏度。从图7的1和9组数据来看,当纳米二氧化硅的使用量相同时,不论是SHMP使用量过多,还是PAA的使用量过多,沉降率均较大,与本文分析结果相同。

表1 液体磁性磨具配方实验设计Tab.1 Formula design of fluid magnetic abrasive g

表2 液体磁性磨具成分Tab.2 Components of fluid magnetic abrasives

由图7可知,较小的沉降率指标出现在3、6、7、10组实验中,结合图8中的这4组实验的零场黏度,使用极端顶点格子配方实验法对数据优化,得到SHMP、PAA与纳米二氧化硅最佳的配方比例大致为0.19∶0.40∶0.41。

图7 配方设计实验的沉降率Fig.7 Sedimentation rate of formula design experiment

图8 配方设计实验的零场黏度Fig.8 Off-state viscosity of formula design experiment

4 复合分散剂对稳定性的影响对比实验

配制4种液体磁性磨具,分别单一使用SHMP、单一使用PAA、复合使用SHMP和PAA(比例为0.19∶0.40)以及不使用分散剂。完成后观察液体磁性磨具中固相粒子的随时间变化的沉降体积,结果如图9所示。复合分散剂磨具沉降体积比单一的使用PAA提高了50%,比单一的使用SHMP提高了12.5%。表明SHMP与PAA之间存在协同作用,复合使用时,能够显著提高水基液体磁性磨具的稳定性。

图9 单一分散剂与复合分散剂磨具沉降对比Fig.9 Comparison of sedimentation volume of single dispersant and compound dispersant

5 结论

1)SHMP、PAA和纳米二氧化硅的共同作用提高了水基液体磁性磨具的稳定性。

2)SHMP与PAA的协同作用机理是其与PAA同时吸附于固相粒子表面,PAA的长链堆叠弥补了SHMP对固相粒子空间位阻作用差的弱点,SHMP的羧酸根离子电离后的带电性增强了固相粒子间的静电斥力作用。

3)SHMP与 PAA的用量比例在 0.19∶0.40时,能取得最好的稳定效果。当SHMP过多时,部分未吸附的SHMP分子会形成网络结构,增加磨具的黏度;当PAA过多时,会造成固相颗粒间的相互挤压,分子链间的相互缠绕,使得固相颗粒容易沉降。

参考文献(References):

[1]孙桓五.液体磁性磨具光整加工技术研究[D].太原:太原理工大学,2008.

[2]MULLIKEN R S.Electronic populationanalysis on LCAO-MO molecular wave functions:I[J].Chemical Physical,1955,23(10):1833-1840.

[3]刘运飞.建筑陶瓷用复合分散剂的制备与性能研究[D].天津:天津大学,2012.

[4]陈飞.磁流变液制备及动力传动技术研究[D].徐州:中国矿业大学,2013.

[5]李俊,陈颖,莫松平,等.PVP和SDS混合分散剂对水基TiO2悬浮液分散稳定性的影响[J].功能材料,2014,45(21):0-0.

[6]李坤,液体磁性磨具的改性研究[D].太原:太原理工大学,2009.

[7]周钦,孙桓五,张云飞,等.聚丙烯酸改良液体磁性磨具稳定性实验研究[J].磁性材料及器件,2014,(2):58-62.

[8]王少洪,牛厂磊,侯朝霞,等.堇青石粉体流延成形工艺中聚丙烯酸钠的分散机理研究[J].沈阳大学学报(自然科学版),2012,24(1):1-4.

[9]LU Y P,ZHANG M Q, FENG Q M.Effectofsodium hexametaphosphate on separation of serpentine from pyrite[J].Transactions of Nonferrous Metals Society of China,2011,21(1):208-213.

[10]徐东方,朱书全,曹国强,等.煤泥浮选过程中六偏磷酸钠对蒙脱石分散行为影响[J].煤炭学报,2016,41(s1):192-198.

[11]沈钟,赵振国,康万利.胶体与表面化学[M].北京:化学工业出版社,2012.

[12]张宏.液体磁性磨具基液改性实验分析[J].太原理工大学学报,2011,42(5):483-486.

[13]李坤,杨胜强,李维东,等.纳米二氧化硅对液体磁性磨具稳定性改良的研究[J].机械管理开发,2009,24(5):14-15.

[14]宋玲利,张仁元,毛凌波.纳米铝粉颗粒分散稳定性的研究[J].中国粉体技术,2011,17(2):53-56.

[15]HORN R G.Surface forces and their action in ceramic materials[J].J Am Ceram Soc,1990,72(5):1117-1135.

[16]高中滨.混料均匀试验设计方法研究 [D].广州:华南理工大学,2011.

[17]熊晨熙.磁流变液沉降稳定性改进方法的研究[D].重庆:重庆大学,2011.

[18]侯鹏.磁流变液稳定性的评价研究[D].武汉:武汉理工大学,2008.