大同煤循环流化床的O2-CO2预热特性

2018-05-11朱建国马洪洲柳殿彬吕清刚

朱建国,马洪洲,柳殿彬,吕清刚

(1.中国科学院工程热物理研究所,北京 100190;2.中国科学院大学工程科学学院,北京 100049)

未来50 a内,煤炭资源在我国能源消费总量中仍将占据主导地位。随着煤燃烧对大气环境的污染和CO2排放引起的全球气候变化,煤的高效、清洁、低碳燃烧成为洁净煤技术发展的重大需求。O2-CO2无焰燃烧技术具有温度分布均匀、燃烧效率高以及烟气中CO2浓度高等特点,是实现CO2的捕集与封存、减少煤燃烧CO2排放的高效清洁燃烧技术。

煤粉无焰燃烧中,存在煤颗粒周围氧气浓度低、化学反应速率慢等问题,不利于实现煤粉颗粒的稳定着火[1-2],因此,煤粉无焰燃烧前,首先在预热室中将煤粉预热至着火点以上,再进入燃烧室进行无焰燃烧,解决了燃烧过程中着火稳定性和煤种适应性的问题[3-5]。同时,煤粉预热过程相当于煤的燃烧前脱氮,具有明显的 NOx减排优势[6-7]。

本文中以大同煤为研究对象,利用循环流化床为预热器,首次探究O2-CO2环境下大同煤的预热特性变化,为基于循环流化床预热的煤粉O2-CO2无焰燃烧技术的研发提供试验基础和理论支撑。

1 实验

1.1 工艺流程

图1为循环流化床O2-CO2预热试验系统的流程图,该试验系统主要由循环流化床本体、电炉系统、给风系统、给料系统、烟气冷却器、测控系统以及辅助系统组成。

图1 循环流化床O2-CO2预热试验系统Fig.1 Circulating fluidized bed O2-CO2preheating system

循环流化床提升管直径为100 mm,高为3 250 mm,采用U型气动式返料阀控制返料。沿提升管分别配置上、中、下3段独立电炉,每段电炉高度为1 m,最大电加热功率为10 kW,用于试验台启炉阶段加热床料。试验系统的给风系统由CO2气瓶组、液O2罐、空气压缩机及其管路组成,分别提供试验所需要的CO2、O2和空气。通过不同气源的搭配组合,该试验系统可实现空气、富氧空气(O2-N2)和O2-CO2等不同气氛的预热试验,各管路气体流量均由对应的MKS质量流量计控制。试验系统共装有9个K型热电偶温度测点,提升管布置7个温度测点,分别位于距提升管最底部125、475、825、1 525、2 225、2 925、3 050 mm 高度处,旋风分离器出口和返料器底部各有一个温度测点,用于监测实验系统的温度分布状态。此外,提升管与温度测点相同位置布置有7个压力测点,用于监测预热试验过程中系统内压力变化。温度和压力等数据由Agilent数据采集器实时采集,计算机显示并保存。

煤粉由螺旋给料机给入,进入提升管后被床料快速预热至着火点以上,并通过自身部分燃烧的放热反应,维持循环流化床整体温度至800℃以上,并对全部煤粉进行预热。经过预热后,旋风分离器出口为含有CO、H2、CH4等成分的高温煤气以及煤粉脱除挥发分后转化为高温煤焦。预热后的高温煤气和高温煤焦通入炉膛后,与二次风充分混合便可稳定燃烧,不存在着火问题。试验针对煤粉在循环流化床内的预热特性开展研究,故将高温煤焦经烟气冷却器冷却,经飞灰斗取样后进入布袋除尘器,由引风机引至烟囱排放。

1.2 样品

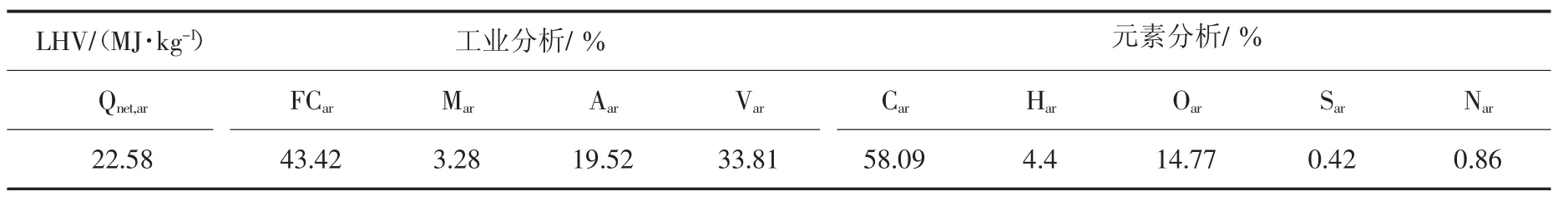

燃料为山西大同煤矿的大同烟煤,粒径为0~1 mm,工业分析和元素分析结果见表1。表中Qnet,ar为大同煤低位收到基发热量(LHV),FCar、Mar、Aar、Var分别表示燃料收到基的固定碳、水分、灰分、挥发分4种组分;Car、Har、Oar、Sar和 Nar分别代表燃料收到基的碳元素、氢元素、氧元素、硫元素和氮元素。

表1 大同煤燃料特性Tab.1 Datong coal fuel characteristics

床料为石英砂,粒径为 0.1~0.5 mm,d50为 259 μm,其粒径分布曲线如图2所示。

图2 石英砂粒径分布Fig.2 Particle size distribution of quartz sand

1.3 方法

实验条件如表2,试验过程中在旋风分离器出口抽取煤气,经水洗、活性炭吸附除尘后采用集气袋收集后由气相色谱分析仪(Agilent GC 3000,安捷伦科技有限公司)分析其成分。烟气冷却器末端飞灰取样口取预热半焦,对其进行工业分析、元素分析、粒径分析、BET比表面积分析、SEM分析及XPS含氮官能团分析。粒径分析采用激光衍射的方法进行分析测量,选用分析仪器为Malvern-Mastersizer 2000激光粒度仪(德国飞驰仪器公司)。颗粒的内部孔径、孔容积和比表面积的测定依据氮吸附静态容量法原理进行,选用仪器为V-Sorb 2800P比表面积及孔径分析仪(北京金埃普科技有限公司)。

在大同煤循环流化床预热试验系统中,定义循环流化床氧气体积比为:

表2 循环流化床预热实验条件Tab.2 Experimental condition of preheating in a circulating fluidized bed

2 结果与分析

2.1 试验系统运行特性分析

循环流化床预热试验过程中不同位置处温度变化曲线如图3所示。

图3 循环流化床温度随时间的变化Fig.3 Temperature curves of circulating fluidized bed

由图可知,循环流化床内各位置温度分布平稳,O2-CO2混合气体由提升管底部给入,相比其他位置O2体积分数最高,故提升管底部的温度最高,约为860℃。返料器温度最低,约为800℃,床内最大温差不超过60℃。循环流化床预热工况下,提升管内固-固、气-固混合更加强烈,传热传质过程得到显著增强,整体运行温度为850℃。说明在α=0.35的条件下,大同煤可以在O2-CO2气氛中进行部分燃烧反应,释放热量,将自身及周围物料稳定加热到850℃,预热大同煤所需的热量全部由煤粉自身的部分燃烧反应提供。

基于α=0.35时能够实现大同煤粉的稳定预热,调节给煤量,改变系统预热负荷,探究大同煤在不同氧气当量比条件下的稳定预热特性。

图4为不同氧气体积比下循环流化床温度随时间的变化曲线。

图4 不同氧气体积比下循环流化床温度随时间的变化Fig.4 Temperature curves of circulating fluidized bed under differentα

如图所示,当α>0.3时,该系统均能将大同煤预热至800℃以上,并保持稳定运行。氧气体积比由0.4降至0.3,循环流化床预热燃烧器预热负荷增大,大同煤燃烧份额减少,氧化放热量相应降低,系统整体预热温度降低。进一步增大给煤量,当α=0.25时,该系统预热温度不断降低,大同煤部分燃烧的放热量已无法维持预热系统整体稳定运行,当循环流化床整体温度降至750℃时,压火停炉。说明该自热式系统在α=0.25时,超出自身最大预热负荷,无法实现大同煤的稳定预热。

2.2 大同煤预热前后颗粒特性变化

循环流化床预热过程中,煤炭颗粒的粒径减小主要受2个方面影响:一是挥发分析出时的压力引起煤粒的快速破裂;二是煤粒与物料以及管壁之间强烈的机械摩擦作用。

大同煤经循环流化床预热前后,粒径变化如图5所示。相比预热前,预热半焦的平均粒径有明显的减小。颗粒的粒径范围从0~1 mm减小为0~0.455 mm,50%切割粒径d50从519 μm减小至186 μm。相关研究表明,煤粉粒径越小,挥发分析出越容易,煤焦参与化学反应的相对比表面积越大,更有利于化学反应的进行[8],从而有利于燃烧,因此,循环流化床预热对大同煤燃烧性能改善有很大促进作用。

表3为大同原煤和预热半焦颗粒的BET比表面积、孔容积和平均孔径分布。

图5 大同煤预热前后的颗粒粒径变化曲线Fig.5 Curve of particle size of Datong coal before and after preheating

表3 大同原煤与预热半焦颗粒孔隙结构分析Tab.3 Analysis of pore structure between Datong coal and preheating semi coke

由表可见,经循环流化床预热后,煤焦的孔隙结构更加发达,颗粒的比表面积增加10倍,孔容积变为原来的2倍,平均孔径由15.596 nm减小为3.261 nm,更多的微孔(<2 nm)和中孔(2~50 nm)形成。

图6为大同原煤及预热半焦的比表面积随孔径的分布曲线。

图6 大同煤及预热半焦比表面积分布曲线Fig.6 Distribution of specific surface area for Datong coal and semi-coke

由图可知,大同原煤比表面积分布随颗粒孔径变化不大,微孔、中孔及大孔(>50 nm)对比表面积贡献率相差不大。对于预热半焦,小于10 nm的孔径对比表面积贡献作用显著,预热过程中随挥发分的析出及颗粒破碎等因素,更多微孔及中孔的形成,造成燃料的比表面积增加。研究表明,孔容积和比表面积的增大,对氧气及燃烧产物在颗粒内部的扩散特性有明显的改善[9],提高了煤焦颗粒内部氧气浓度水平,氧化反应的有效面积也增大,对高温煤焦的后续燃烧有促进作用。

大同原煤及预热半焦颗粒的表面微观结构通过扫描电子显微镜(HITACHI S-4300)进行显微观察,图7为放大1 200倍的图像。图7a为大同原煤的表面微观结构,其表面分布有少量杂质,质地光滑致密,未发现到明显的孔隙结构;图7b中可清楚观察到预热温度为850℃的预热半焦颗粒表面生成了大量小孔,表面凹凸不平,孔隙结构相比大同原煤更加发达,颗粒内部呈蜂窝状。此结论与表3中对大同煤及半焦的BET分析、孔径和孔容积分析的表述相符。

图7 大同原煤及预热半焦颗粒微观结构图像Fig.7 SEM images of for Datong coal and char

2.3 大同煤预热前后燃料特性变化

大同煤进入提升管后被炽热床料以较快的升温速率被加热至800℃以上,由于给入的O2-CO2混气中氧量不足,因此该过程实质上为气化反应。预热过程中,大同煤的气化反应可分为2步:一是挥发分在极短时间内析出并迅速裂解生成CO、H2和CH4等小分子气相产物;二是脱除挥发分后的大同煤焦与气化剂(CO2和O2)发生气-气均相反应和气-固非均相反应。主要包括下列反应:

其气化反应主要以反应R3和R4为主,反应R1和R2为碳的氧化放热反应,为预热过程提供的热量。表4为大同煤预热后的煤气成分组成,其中CO、H2和CH4等体积分数分别为11.5%、5.97%和2.11%,煤气热值为2 852.74 kJ·m-3。煤气中CO2体积分数为79.6%,而给入的气体中CO2体积分数为70%。相比于给入气体,煤气中CO2体积分数未发生明显减小,却有部分增大,分析认为在850℃下,CO2与碳并未发生强烈的气化反应,而碳的氧化反应依然为主导反应。

表4 大同煤预热后的煤气成分体积分数Tab.4 Gas components of Datong coal after preheating

大同煤预热后其半焦的化学组成也随之发生变化,表5为预热燃料颗粒的工业分析、元素分析及预热前后不同物质的转化率。

表5 预热半焦颗粒分析及各组分转化率Tab.5 Proximate and ultimate analysis of semi-coke

大同煤在循环流化床预热过程中快速热解,绝大多数挥发分和水分析出,其转化率分别为94.73%和91.22%。固定碳的58.84%释放并转化到煤气中,生成CO、CO2和CH4等含碳气体。预热过程大同煤中N元素的47.44%析出和转化,52.56%的N元素固留在预热半焦颗粒中,由于循环流化床内为强还原性气氛,因此可推断析出的挥发分N主要转化成了HCN、NH3和N2[10-11]。

2.4 大同煤热前后氮元素形态分析

煤中氮的有机官能团结构决定了燃料氮在煤的热解、气化和燃烧过程中氮元素热变迁的路径,因此,研究煤中氮的赋存形态是研究煤预热过程中燃料氮迁移规律的前提。随着XPS技术的不断发展以及XPS谱线分峰软件的进步,该技术逐渐成为研究煤中氮官能团的最有效分析方法之一。Pels等[12]根据XPS峰对煤中氮形态分为以下4类:N-5(吡咯氮)、N-6(吡啶氮)、N-Q(质子化吡啶氮)、N-X(氧化吡啶)。图8为大同原煤氮形态的XPS分峰结果。

图8 大同原煤XPS谱图Fig.8 XPS spectrum of Datong coal

图中N-5、N-6、N-Q和N-X峰面积分别占总面积的36.36%、17.28%、25.91%和20.43%。N-5含量最高,这与前人研究结果相吻合[13-14]。大同煤中还有20%左右的的N-X存在,推测认为是由于煤长期暴露在空气环境下,由煤中的N-6逐渐氧化所形成的氮氧化物。

图9是预热半焦的XPS分峰结果。相比于大同煤,预热半焦中含氮物质绝对量减少,这与预热过程中一部分煤氮随挥发分析出转移至气体中有关。预热半焦中N-5、N-6、N-Q和N-X的含量依次为36.73%、32.11%、19.83%和11.33%。预热半焦中N-6的质量分数相比原煤有较大增加,N-Q和N-X的质量分数相应减少[15]。说明在预热过程中,煤中芳香大分子结构发生裂解,内部氮逐渐外露,即N-Q转化为N-6[16];在循环流化床锅炉预热温度为850℃时,氧化吡啶中的N—O键断裂,氧原子参与碳的氧化,使N-X转化为N-6。同时发现,在预热过程中,煤焦中仍含有很大比例的N-5,可见850℃时N-5和N-6具有一定的稳定性[17-18]。

图9 预热半焦XPS谱图Fig.9 XPS spectrum of semi coke

3 结论

1)利用循环流化床,首次在α=0.35的条件下,实现了O2-CO2气氛中大同煤的稳定预热,预热温度达到850℃。当α>0.3时,均能实现系统运行稳定;α=0.25时超出系统最大负荷,无法实现大同煤的稳定预热。

2)大同煤经过预热后,颗粒的平均粒径显著减小;颗粒的比表面积和孔容积也显著增大,更多微孔和中孔形成,煤焦颗粒表面的孔隙结构更加发达。

3)大同煤在循环流化床O2-CO2预热过程中,煤气的CO、H2、CH4和CO2体积分数依次为11.5%、5.97%、2.11%和 79.60%,煤气热值为 2852.74 kJ·m-3,CO2与C的气化反应不明显,而C与O2向CO2的生成反应依然占主导作用。

4)与原煤相比,预热半焦煤氮绝对量减少。其中N-6的质量分数有较大增加,N-Q和N-X的质量分数相应的减少,N-5含量变化不大;N-5和N-6具有一定的热稳定性。

参考文献(References):

[1]SAHA M,DALLY B B,MEDWELL P R,et al.Moderate or intense low oxygen dilution(MILD)combustion characteristics of pulverized coal in a self-recuperative furnace[J].Energy&Fuels,2014,28:6046-6057.

[2]SAHA M,CHINNICI A,DALLY B B,et al.Numerical study of pulverized coal mild combustion in a self-recuperative furnace[J].Energy&Fuels,2015,29:7650-7669.

[3]吕清刚,牛天钰,朱建国,等.高温煤基燃料的燃烧特性及NOx排放试验研究[J].中国电机工程学报,2008,28(23):81-86.

[4]WANG J.Experimental study on combustion characteristics and NOxemissions of pulverized anthracite preheated by circulating fluidized bed[J].Journal of Thermal Science,2011,20(4):355-361.

[5]YAO Y,ZHU J,LU Q,et al.Experimental study on preheated combustion of pulverized semi-coke[J].Journal of Thermal Science,2015,24(4):370-377.

[6]LIU C,HUI S,ZhANG X,et al.Influence of type of burner on NO emissions for pulverized coal preheating method[J].Applied Thermal Engineering,2015,85:278-286.

[7]LIU C,HUI S,PAN S,et al.The influence of air distribution on gas-fired coal preheating method for NO emissions reduction[J].Fuel,2015,139:206-212.

[8]OUYANG Z,ZHU J,LU Q,et al.Particle characteristics of anthracite powder preheated quickly in circulating fluidized bed[C]//Proceedings of the International Conference on Materials for Renewable Energy and Environment,F,IEEE,2014:796-801.

[9]姜秀民,杨海平,刘辉,等.粉煤颗粒粒度对燃烧特性影响热分析[J].中国电机工程学报,2002,22(12):142-145.

[10]PARK D C,DAY S J,NELSON P F.Nitrogen release during reaction of coal char with O2,CO2,and H2O[J].Proceedings of the Combustion Institute,2005,30(2):2169-2175.

[11]NICHOLS K M,HEDMAN P O,SMOOT L D.Release and reaction of fuel-nitrogen in a high-pressure entrained-coal gasifier[J].Fuel,1986,66(9):1257-1263.

[12]PELS J R,KAPTEIJN F,MOULIJN J A,et al.Evolution of nitrogen functionalities in carbonaceous materials during pyrolysis[J].Carbon,1995,33(11):1641-1653.

[13]冯志华,常丽萍.煤热解过程中氮的分配及存在形态的研究进展[J].煤炭转化,2000,23(3):6-12.

[14]刘艳华,车得福.X射线光电子能谱确定铜川煤及其焦中氮的形态[J].西安交通大学学报,2001,35(7):661-665.

[15]刘艳华.煤中氮/硫的赋存形态及其变迁规律研究[D].西安:西安交通大学,2002.

[16]KAPTEIJN F,MOULIJN J A,MATZNER S,et al.The development of nitrogen functionality in model chars during gasification in CO2and O2[J].Carbon,1999,37(7):1143-1150.

[17]FRIEBEL J,KOPSEL R F W.The fate of nitrogen during pyrolysis of German low rank coals:a parameter study[J].Fuel,1999,78(8):923-932.

[18]SCHMIERS H,FRIEBEL J,STREUBEL P,et al.Change of chemical bonding of nitrogen of polymeric N-heterocyclic compounds during pyrolysis[J].Carbon,1999,37(12):1965-1978.