新型货车组合式制动梁的参数化设计

2018-05-10王小斌商跃进

王小斌,王 红,商跃进

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

0 引 言

货车制动梁的种类较多,有T形制动梁,弓形制动梁和滑槽式制动梁等。T形制动梁和弓形制动梁由于结构和强度等方面存在较大的缺点,现在基本上已经淘汰。滑槽式制动梁由槽钢、弓形杆、支柱、闸瓦托、下拉杆安全吊、安全链等组成,这种制动梁有增加列车启动阻力的缺点。为克服槽钢梁体滑槽式制动梁的不足,提高制动梁的疲劳强度和使用可靠性,我国研制了L-A(B)、L-C型滑槽式制动梁,其与槽钢制动梁可完全互换,可用于转8A,转8AG,转K1,转K2,2D轴控制型,2E低动力作用等各型转向架[1],L-B型组合式制动梁已经成为我国铁路货车的主型制动梁,但是随着使用年限的不断延长,L-B型组合式制动梁故障数量逐渐增多,暴露的问题也随之增多;L-C型组合式制动梁也有制造成本高、废品率高等缺陷[3],开发新型制动梁很有必要,传统的设计周期较长,设计效率较低,故结合参数化理念进行参数化设计。参数化设计技术是一种通过定义一组参数控制设计结果,从而能够通过调整参数完成相似设计模型的修改,进行动态设计的思维方式。参数化设计的优点是对同类型、同结构但不同尺寸的产品加快其研发进程,缩短其设计周期,提高效率。

目前Solidworks二次开发主要有两种形式:一种是基于基于COM(Component Object Model),生成*.dll格式的文件,即Solid Works插件。另一种基于OLE (Object Linking and Embedding)的自动化技术,得到EXE形式的应用程序。由于设计对象是轨道交通专用,故本文采用EXE文件的形式。

1 制动计算

制动力的大小决定了制动距离的长短,反过来可以根据安全制动距离、制动初速度和轴重来确定制动力的大小,以此来设计制动梁[4]。货车制动距离除了实际制动距离外,还有空走距离。

由《牵规》规定的公式可得到,货车紧急制动时空走时间为:

tk=(1.6+0.065n)(1-0.02ij)

(1)

式中:ij为制动地段的加算坡度(下坡道为负值,平道和上坡道取零);n为列车编组辆数(牵引辆数)。

为了计算上的方便,假定列车在空走时间内匀速运动,得列车空走距离为:

(2)

式中:v0为制动初速度;tk为空走时间。

按照制动初速度与终速度为的平均值所对应的单位基本阻力和闸瓦(闸片)摩擦系数来进行计算实际制动距离:

(3)

式中:v0为制动初速度;θh为列车换算制动率,其值如下式计算:

(4)

(5)

(6)

式中:φh为平均速度下换算闸瓦摩擦系数;ω0为平均速度下的列车单位基本阻力的数值:

(7)

式中:T为摩擦力;Kh为换算闸瓦压力;P为机车的计算质量;K为制动力;G为机车的牵引质量;g为重力加速度。

2 新型制动梁设计

制动梁在设计上,从轻量化、安全性、易造性和经济型等几个方面考虑。制动梁主要由弓形杆、撑杆、支柱、端头、闸瓦托等组成。从铁路货车典型故障汇编和其他大量资料中可以看出,L-C制动梁撑杆与端头相交处为易断的地方。

图1 L-C型制动梁撑杆断裂

2.1 制动梁撑杆力学模型

由于撑杆受力位置位于撑杆中心,处于梁发生挠度的中心对称处,因此可以将此处简化为具有小强度加强肋的模型:

如图2所示。由材料力学可知,提高梁的承载能力应从两方面考虑,一方面是合理安排梁的受力情况,以降低Mmax的数值;另一方面则是采用合理的截面形状,以提高W的数值,充分利用材料的性能。

(1) 合理布置闸瓦托在梁上的位置,将闸瓦托直接安装在撑杆上,则将减小最大弯矩。

(2) 合理设计撑杆的截面,截面的形状不同,其抗弯截面系数Wz也就不同。可以用比值Wz/A来衡量截面形状的合理性和经济性,比值越大截面形状就越合理。常用截面Wz/A如表1所列。

图2 撑杆力学模型

截面形状矩形圆形槽钢工字钢WzA0.167h0.125(0.27-0.31)h(0.27-0.31)h

故选择工字形作为截面形状。新型制动梁撑杆如图3所示。

图3 新型制动梁撑杆

2.2 制动梁弓形梁力学模型

如图4所示。制动梁弓形梁与撑杆之间的夹角为25°,在工作状态下,在工作状态下弓形梁的受力方向与撑杆受力方向相同,同时受到轴向拉伸力和弯矩的作用。

图4 弓形梁力学模型

弓形梁的最大应力出现在弓形梁圆弧过度处两端,为此将弓形梁改成方程式曲线,撑杆与弓形梁锻造成一体组成梁架,新型制动梁梁架如图5所示。

2.3 制动梁支柱的力学模型

由于支柱与弓形梁没有连接只是定位,这种不是一体的配合很可能使得接触之间的连接成为小的间隙,配合或磨合一段时间后产生一定的间隙,以至于上车后的制动梁弓形梁仅处于接触状态而未能受力或受力极小,所以为满足撑杆和弓形梁的应力与应变的关系设计的支柱如图6所示。

图5 新型制动梁梁架

相对已有组合式制动梁制动梁,提出以下改进:弓形梁改成方程式曲线,以减少过度处的应力;去掉端头,撑杆与弓形梁锻造成一体,减少原来端头跟撑杆套装处的应力;支柱与弓形梁接触变成面接触,改变制动梁弓形梁仅处于接触状态而未能受力或受力极小的状态,新型制动梁三维图如图7所示。

图6 新型制动梁支柱 图7 新型制动梁

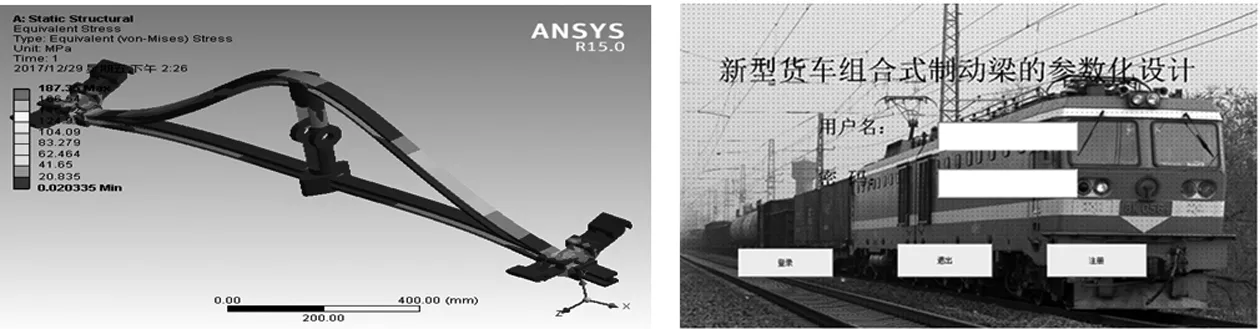

为保证制动梁正常工作,必须保证其满足强度要求和疲劳寿命要求。由于制动梁支柱为非对称结,且属于装配体,故取制动梁整体来建立有限元模型。共离散为49 210个节点,21 644个单元。制动梁材质均为钢性材料,计算时取弹性模量E=2.1×105,泊松比μ=0.3。

由于闸瓦托处出现应力集中,表现出应力最大位置在闸瓦托,实则最大应力出现在弓形梁中部,大小为166 MPa,而弓形梁的最大许用应力为 173 MPa,故新型制动梁满足强度。

3 参数化设计

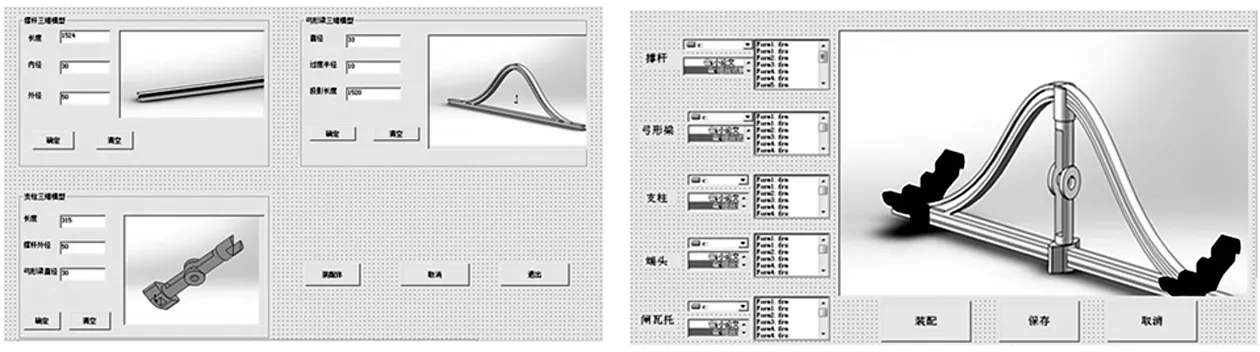

3.1 登录界面

制动梁参数化设计系统在程序启动时,首先需要对用户进行识别,当输入的用户名和密码匹配时,才能进入系统进行制动梁的相关设计。登录界面如图8、9所示。

3.2 制动梁结构参数设计模块

在零件的关键参数确定以后,在此基础上就可以建立零件的参数化特征模型,通过设计计算结果或设计要求给这些尺寸赋值,通过尺寸来驱动设计实现参数化[5],如图10所示。

图8 新型制动梁有限元分析 图9 登录界面

图10 参数设计模块

3.3 制动梁参数化设计模块

3.3.1制动梁各部件参数化三维造型

在确定制动梁的关键参数之后,就可在此基础上建立制动梁的参数化三维特征模型,并在模型中生成与参数相对应的尺寸,系统自动将这些尺寸作为设计变量,通过设计计算结果或设计要求给这些尺寸赋值,通过尺寸驱动设计修改实现参数化[6]。

3.3.2制动梁的装配

装配体是用来表达其零部件之间的相互位置关系、结构形状和尺寸关系[8],新型制动梁装配体如图11、12所示。

图11 三维造型界面 图12 装配体界面

4 结 语

针对我国铁路货车组合式制动梁的研究设计现状,根据相关制动梁设计理论,设计了一种新型组合式制动梁,根据有限元分析可知,新型组合式制动梁满足强度要求。基于VB通过三维设计软件SolidWorks提供的 API 接口进行了二次开发,对新型组合式制动梁进行了参数化设计,并开发出应用于铁路货车制动梁的参数化设计系统。系统依据制动的需求,计算出制动梁施加载荷,确定制动梁截面参数,实现制动梁计算机程序化设计;在参数化设计模块建立制动梁三维实体模型模板、工程图模板,并采用 VB 编程调用建立的模板,通过输入制动梁参数进行尺寸驱动,从而自动生成组合式制动梁的三维实体模型。从

而提高了制动梁的设计效率,缩短了产品开发周期,对铁路货车组合式制动梁的生产制造提供了参考。

参考文献:

[1] 张旺狮.货车制动装置[M].北京:中国铁道出版社,2016.

[2] 丁亚琦,张 涛,商跃进,等.货车L-C型组合式制动梁强度分析[J].兰州交通大学学报,2012,31(1):77-79+84.

[3] 陈小花,程 平,张翔鸢,等.L-C型组合式制动梁的改进[J].铁道车辆,2015,53(1):23-25+5-6.

[4] 赵 凯,董大伟,李柏林,等.货车组合式制动梁梁体的优化设计[J].机车车辆工艺,2007(6):1-4.

[5] solidworks公司.SolidWorks API 二次开发[M].北京:机械工业出版社,2005.

[6] 王 红,陈德强,刘万选,等.铁路车辆变刚度圆柱螺旋弹簧组参数化设计[J].机械设计与制造,2015(1):224-226+230.

[7] 吴文龙.谱系化动车组转向架构架参数化建模及分析[D].北京:北京交通大学,2015.

[8] 刘 广.铁道车辆车轴参数化设计系统研究[D].成都:西南交通大学,2015.