制造偏差引起齿轮啸叫噪声的变化预测

2018-05-10王新超张冰冰胡晓冰

王新超,张冰冰,胡晓冰

(诺迈士科技(杭州)有限公司,浙江 杭州 311215)

0 引 言

在汽车传动系统中,齿轮啸叫是主要的噪声来源,这种单音调的噪声相对于其它随机噪声机制而言更容易引起人耳的不适。齿轮啸叫噪声来源于受载齿轮副的动态激励,该激励主要来源于系统的传动误差(TE)[1]。由传动误差激励而引起的振动从齿轮传递到轴以及支承轴系的轴承,经由轴承外圈传递到箱体上,从而形成噪声辐射。因此,由传动误差到噪声的传递路径涵盖了齿轮箱中的主要零部件。

1 当前变速器系统建模存在的问题

自动变速箱是一个非常复杂的机械系统,包含行星轮系、轴、轴承、离合器、换档机构和箱体。这些部件通过齿轮啮合、轴承或其它方式联接在一起,相互之间存在复杂的耦合作用。因此,修改某一零件的参数必然会影响其它零件。在变速器设计中,优化各零部件的参数非常重要,同时还需要保证各零件的性能指标。传统的设计方法中,齿轮和箱体通常是单独分析,箱体的柔性对齿轮错位量的影响是通过近似估算而来,例如,采用线性刚度的轴承模型、刚性的箱体。这种近似估算的方法将导致相当大的精度损失,难以实现各部件的性能优化[2]。

另一种方法是使用有限元法建立完整的变速器系统模型,然而,非常精细的有限元模型需要工程师具备相当丰富的专业知识,同时将耗费大量的建模及求解时间。即便如此,也很难保证能得出可靠的结果。要使一个完整的仿真系统尽量接近实际情况,需要对所有的零部件进行模型校正。目前的方法是通过实验模态分析技术,对变速器中各零部件分别进行校正[3]。这种方法有很多缺点,例如,每个零部件都需要制造一个样机,当各零件校正完毕并进行联接时,边界条件存在很多假设,这就导致了与实际并不相符的模型,此时仍需要大量重复的模型校正工作以获取可接受的结果。

目前的有限元技术在处理受载齿轮副的面-面接触问题时仍需要大量的工作。为了得到可接受的计算精度,齿面的单元尺寸必须足够小才能精确捕捉齿轮的啮合特性,这将导致很大的模型文件,同时需要大量的计算机资源来求解非线性的轮齿接触问题。在现代的自动变速器中,通常都有10对以上的齿轮副同时工作,这对于有限元建模和求解都是相当大的挑战,更不必说复杂的箱体、各种类型的非线性轴承和离合器等其它部件。

2 系统级建模仿真的有效工具

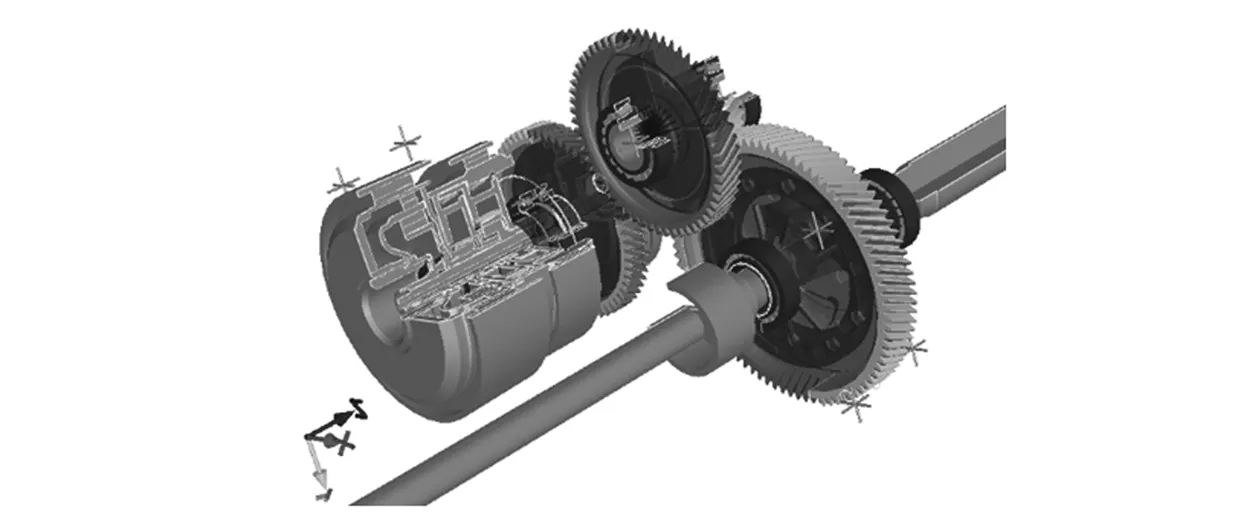

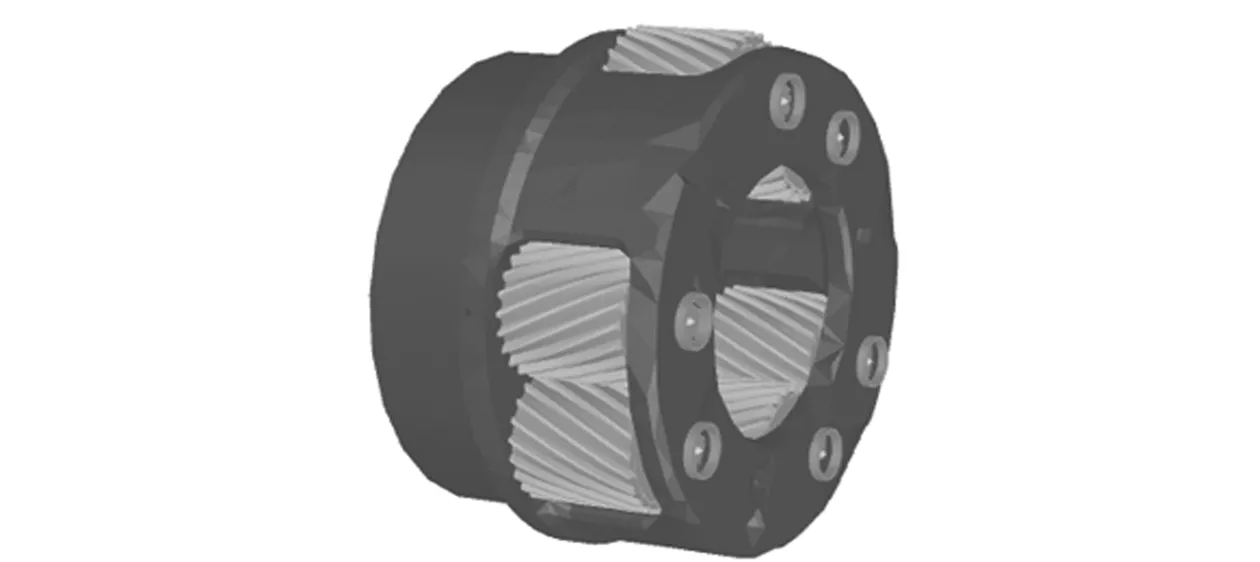

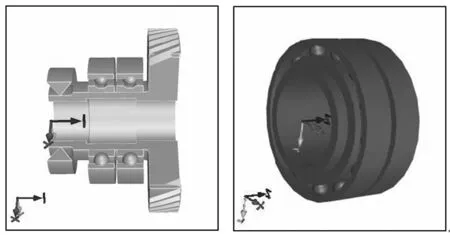

RomaxDESIGNER是一款面向对象的齿轮传动系统仿真软件,可以建模并分析完整的自动变速器系统,如图1所示,其中包含的齿轮、轴承、轴等零部件的分析结果均经过实验验证。该软件可以计算所有的齿轮啮合力和载荷分布,并考虑所有部件之间的连接关系。行星架见图2和箱体采用导入的有限元模型,通过轴承节点与轴系相联接。使用这种方法建立的变速器模型相对于传统的有限元模型更加紧凑。此外,由于齿轮、轴、轴承和离合器等零部件都是以对象的形式建立,通过输入设计参数和编辑对象属性可以快速得到3D的零部件,系统建模的时间得以大幅减少。同时,自动化的建模方法使得很多在传统建模方法中经常出现的错误得以避免。

图1 自动变速器模型

图2 RomaxDEISGNER中的FE行星

2.1 系统变形分析

系统模型建立完成后就可以执行系统变形分析,RomaxDESIGNER中的系统分析为准静态分析,采用恒定的速度和扭矩。通过指定输入速度和扭矩(或功率)、各离合器的接合状态可以确定分析时的边界条件,软件内部将自动处理后的载荷、功率流、部件速度等参数作为输入条件,用于系统载荷分配、变形和错位量分析。这种计算方法考虑了非线性的轴承和齿轮接触,以及线性的轴变形,同时还包含所有的有限元部件,如箱体和行星架。计算结果包含6自由度的系统变形、零部件转速、所有零部件受力、齿轮和轴承的错位量及疲劳损伤率。此外,由于在系统分析中高效地综合利用了解析法和数值法,求解系统模型并不需要很多的计算机资源,且求解速度非常快。对于一般规模的模型,通常在1 min之内即可求解完毕。

2.2 计算传动误差

传动误差(TE)是引起齿轮啸叫噪声的主要激励源[1]。在计算一对齿轮的传动误差时必须考虑扭矩、齿轮修形[4]、制造和装配偏差(见图3)。

图3 计算单齿TE的输入参数

对于单对齿轮的啮合,可认为当速度和扭矩为恒定值时,错位量也保持不变。RomaxDESIGNER执行准静态的系统变形分析,计算得到的速度、扭矩和错位量将作为传动误差分析的边界条件(见图4)。

图4 单齿TE轮副计算过程

对于行星轮系,由于系统中存在多对齿轮副相互作用,单对齿TE计算时采用的恒定边界条件的假设在行星轮系中不再适用。为研究行星轮系的TE,需要对整个系统在每一个旋转位置处执行准静态分析,考虑以下因素:

(1) 时变的齿轮啮合刚度和齿面啮合点的位置。这可以通过齿轮接触分析得到,分析中考虑齿轮的微观几何形状。

(2) 由于轴、轴承和箱体变形而产生的时变的错位量。

(3) 行星轮的载荷(扭矩)分配。行星轮的均载计算非常重要,各行星轮上的载荷随时间而变化,会受到多个参数的影响,包括齿轮副的侧隙(可能由制造偏差引起)和啮合刚度。

(4) 行星轮的啮合相位。包括太阳轮-行星轮的啮合相位、齿圈-行星轮的啮合相位,以及给定行星轮时太阳轮-行星轮与齿圈-行星轮之间的相位。

最重要的一点是这些因素在求解时是同时进行的,见图5所示。 例如,我们不可能先通过轴系的静态分析得到啮合错位量,然后使用错位量来计算每对齿轮的TE,因为齿轮的接触受到错位量的影响,同时错位量也会受到齿轮接触的影响。从系统分析结果中可以提取每对齿轮的啮合错位量和TE,它们是随时间变化的,包含相位信息。

图5 行星齿轮副的TE计算过程

然后就可以计算在给定扭矩下行星轮系的传动误差,如图6所示。

图6 行星轮系TE计算结果

2.3 TE模态响应

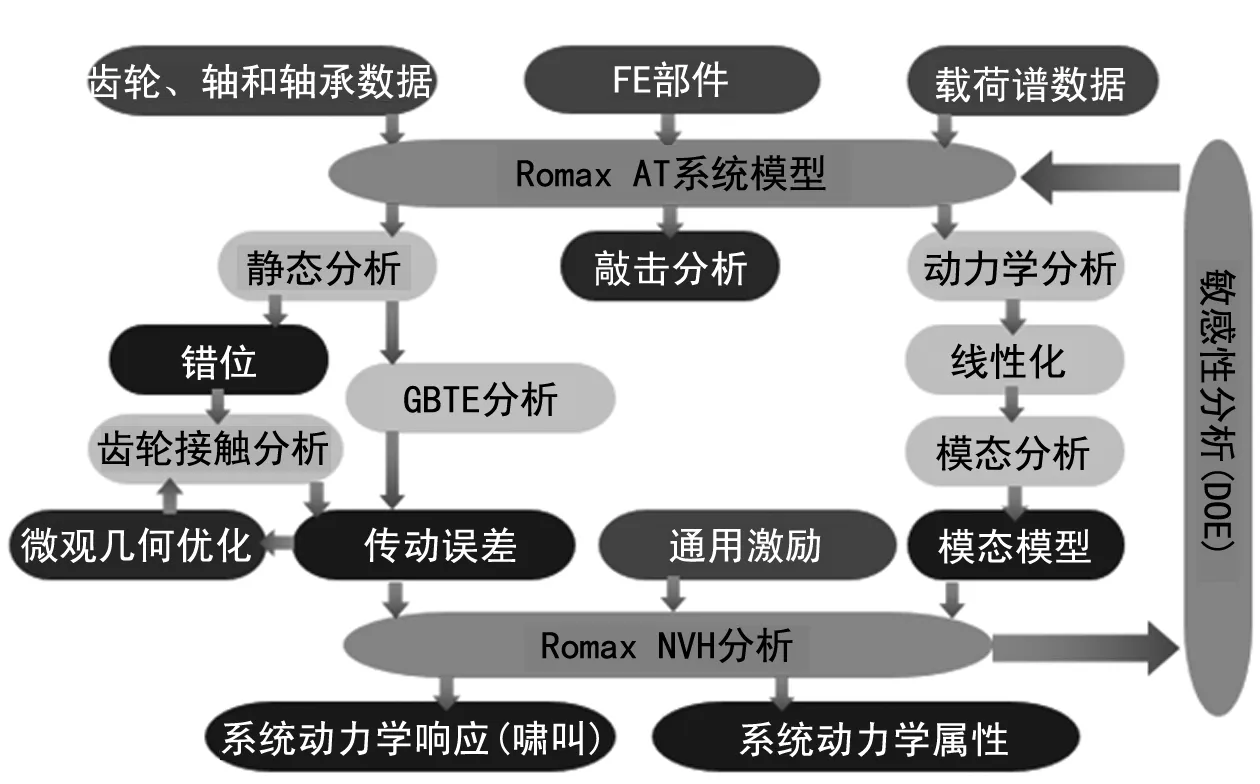

计算出传动误差后,软件自动计算出稳态载荷下的系统频率和模态振型,见图7所示。

预测的传动误差激起与车速对应的频率范围内的系统模态,分析时还考虑了TE的相位信息,因为相位对于动力学分析非常重要。

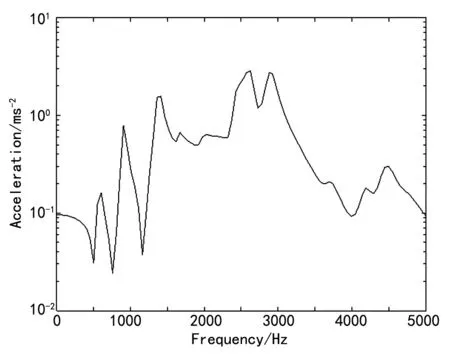

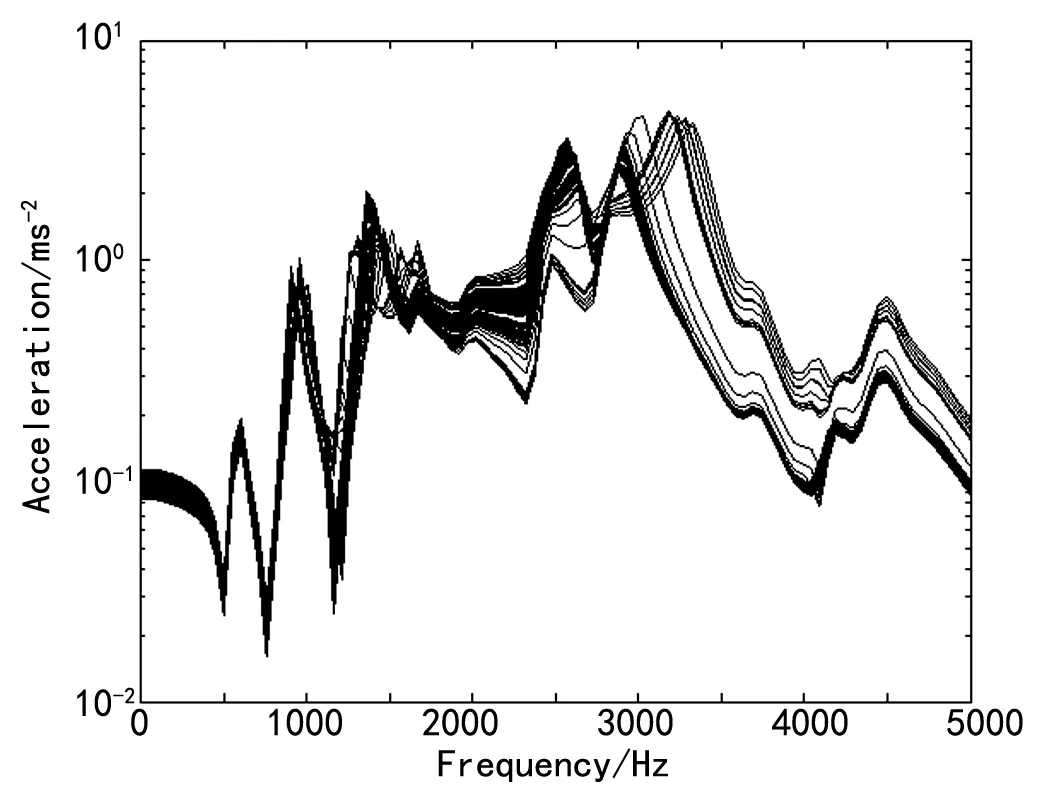

在之前测出有明显的空气噪声的箱体位置处设置测点,提取振动响应(见图8,9)。

2.4 概率设计研究

大多数设计者都会意识到他们设计的机械系统在生产过程中会存在制造和装配误差,而大量的仿真却是基于各参数的名义值。在早期执行的系统分析中,绝大部分不会考虑制造和装配偏差。

图7 RomaxDESIGNER中的齿轮啸叫分析

图8 有限元箱体及振动测点的位置

图9 箱体上的加速度响应

在本文中,我们将研究工程师如何分析由于制造偏差而引起的设计参数的变化对系统性能的影响,如间隙或齿轮微观几何参数。

作为示例,我们对一个汽车变速器中所有滚动轴承的径向游隙进行了敏感性研究,6个支承球轴承的径向游隙均被设置为+/-20 μm。这些参数变化将在设计研究过程中自动完成。如图10所示。

每个公差定义为正态分布中99.9%的候选方案分布在指定的范围内(近似等于4个标准差)。

然后执行蒙特卡罗分析(运行500次),生成并分析在指定公差范围内的候选方案。该分析耗时通常在1 h以内(取决于计算机配置),且无需人工干预。

设计候选方案中输入轴上两个支承轴承的游隙值如图11所示。名义值为30 um,偏差范围为+/-20 um。

图10 在设计研究中修改轴系零件参数

图11 设计研究中对于轴承游隙的候选方案

图12 设计研究的候选方案对应的响应加速度变化范围

从图12中可清楚地看到,箱体振动(即NVH性能)非常明显,尤其是2 000 Hz以上的部分。计算出该频率范围内的平均加速度响应,通过进一步分析,得出各轴承的径向游隙的变化效果,如图13所示。

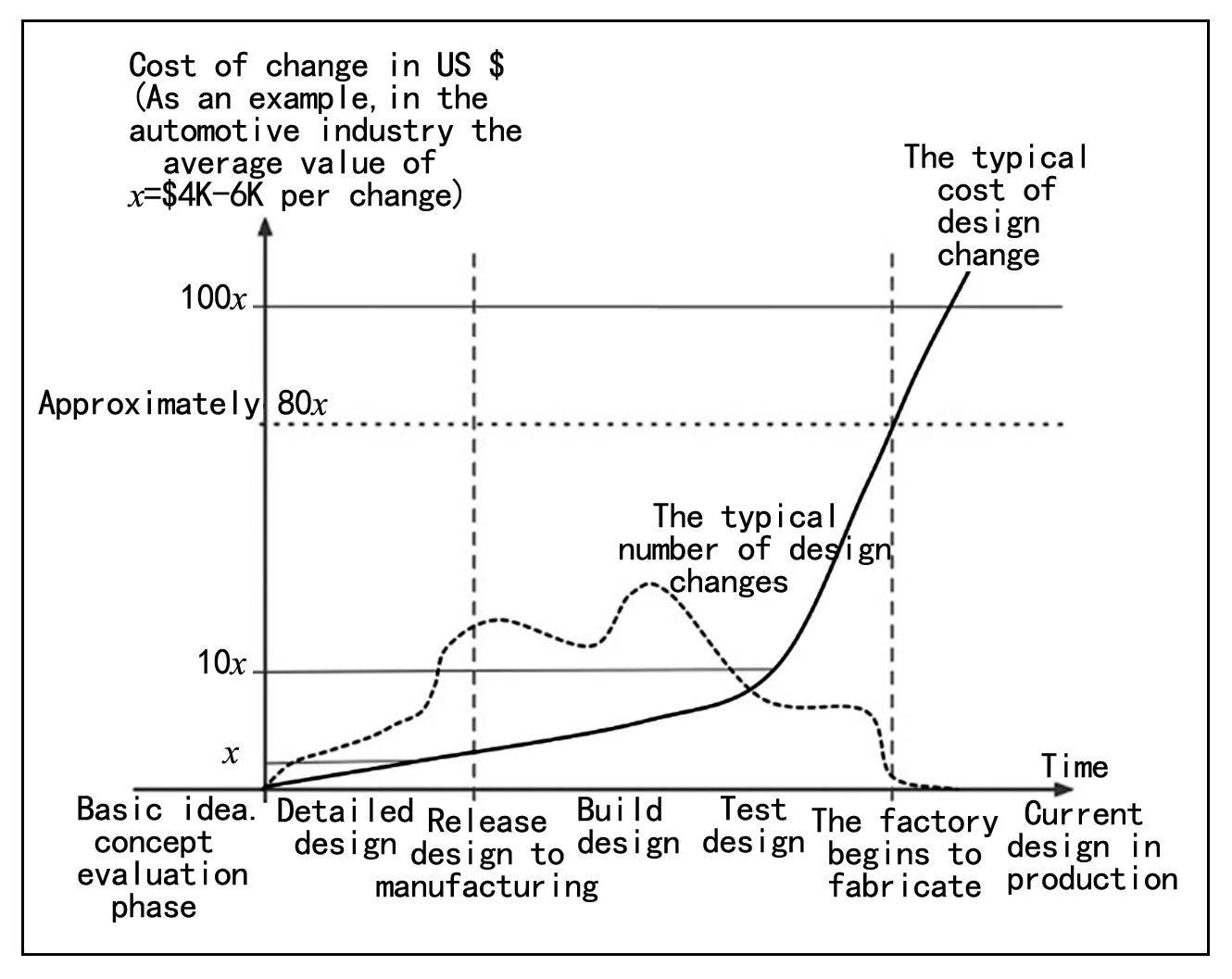

这些信息可用于帮助确定需要控制的变量。很多情况下可能无法达到设计要求的公差等级,可能是由于现有制造水平的限制,或者经济成本太高。此时,修正设计会导致一系列的连锁效应,尤其是当这种情况发生在产品试制或量产阶段时,如图14所示。

图13 各轴承对箱体响应的敏感性

图14 汽车设计过程中更改设计的成本

相对于保持较紧的制造公差等级而言,还有一个令人信服的理由可以解释为什么当设计对一些参数不敏感时可适当放宽这个参数的公差范围。的确,对于某些应用,通过放松齿轮和轴承公差等级所带来的成本降低是非常可观的,如齿轮的制造成本或轴承的采购成本。

3 结 论

此项研究展示了一种在复杂变速器中预测齿轮啸叫的分析方法,由于它以设计为主导,且兼具高效的计算能力,已集成在系统分析软件中,在变速器设计早期即可使用该方法进行分析。使用这种方法,设计师在设计初期即可得到一些关于齿轮啸叫问题的预见,从而避免传统设计流程中价格昂贵的设计迭代。

通过与概率分布理论的结合,我们展示了如何确定齿轮啸叫问题对于输入变量(如制造和装配误差)的敏感性,并讨论了这些公差对于降低成本和设计风险的影响。

如果在分析中考虑更多参数的影响(如由于磨损导致的偏差),该方法就可以扩展到整个设计寿命周期内的齿轮噪声仿真分析。这将需要更进一步的研究工作。

参考文献:

[1] MatthewHarrion.如何将汽车制造成精品[M].李惠彬,上官云飞(译).北京:机械工业出版社,2009.

[2] 马大酞.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

[3] 庞 剑,谌 刚,何 华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2005.

[4] 葛如海,姜旭义,杨文涛.齿面微观修形在汽车变形器降噪中的应用研究[J].汽车工程,2009(6):557-560.