HXD2B电力机车变流器C6修程关键器件寿命研究

2018-05-10刘立刚张修同

刘立刚, 张修同

(中车永济电机有限公司 技术中心, 西安 710016)

自2015年4月起中国铁路总公司对和谐型机车修程修制进行改革,在修程上设置C1、C2、C3、C4、C5、C6修6个等级,其中C1~C4修为段级修程,C5、C6修为高等级修程。和谐型电力机车C6修程周期为:200×(1±10%)万km,不超过12年。机车全面分解检修,全面性能参数测试,恢复基本性能,进行机车或主要部件的更新等技术提升工作均需要在C6修程中提出要求。

电力机车变流器产品在C6修程如何达到科学检修,优化全寿命周期运行成本,更好的保证变流装置运行的可靠性,这需要对变流器关键零部件的疲劳寿命及可靠性进行准确的预测。中车永济电机有限公司FRACAS故障信息闭环管理系统构建了机车变流装置产品故障信息大型数据库和关键部件故障数据库,结合关键部件设计寿命、以及部件寿命可靠性预测,为维修策略、保障策略和备件策略制定提供依据,以便更合理的制定修程中必换件、偶换件及维修件明细。

下面对机车变流产品关键零部件的寿命研究主要从失效机理和故障统计等方面分析入手,实现对关键零部件的可靠性寿命预测,为机车变流器产品C6修程提供理论依据。

1 基于失效机理的器件寿命预测

从关键零部件器件失效机理分析,实现对关键零部件的寿命预测,以板卡类器件和功率器件进行寿命分析预测为例。

1.1 板卡级器件寿命预测

板级电路失效一般可分成两类:一类是板级电路上的元器件失效,包括元器件本身存在缺陷不能满足工艺条件而产生的失效,以及使用后产生的失效;另一类失效则是互连失效,包括焊点失效与PCB内部缺陷导致的失效。板级失效主要是元器件失效问题导致。在此主要讨论元器件失效问题。

组成板级器件主要器件类型:①阻容器件;②分立器件;③集成电路。

根据板级电路主要器件组成分类,分别分析不同种类元器件失效模式和失效机理。

根据驱动板器件明细,构成驱动板的主要电子元器件大致可分为阻容器件(共255件,占69%)、分立器件(共87件,占23%)和集成电路(共28件,占8%)3类。

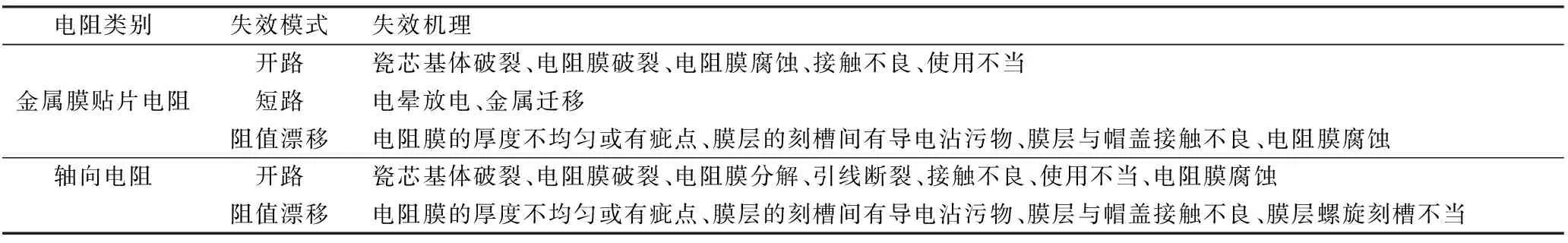

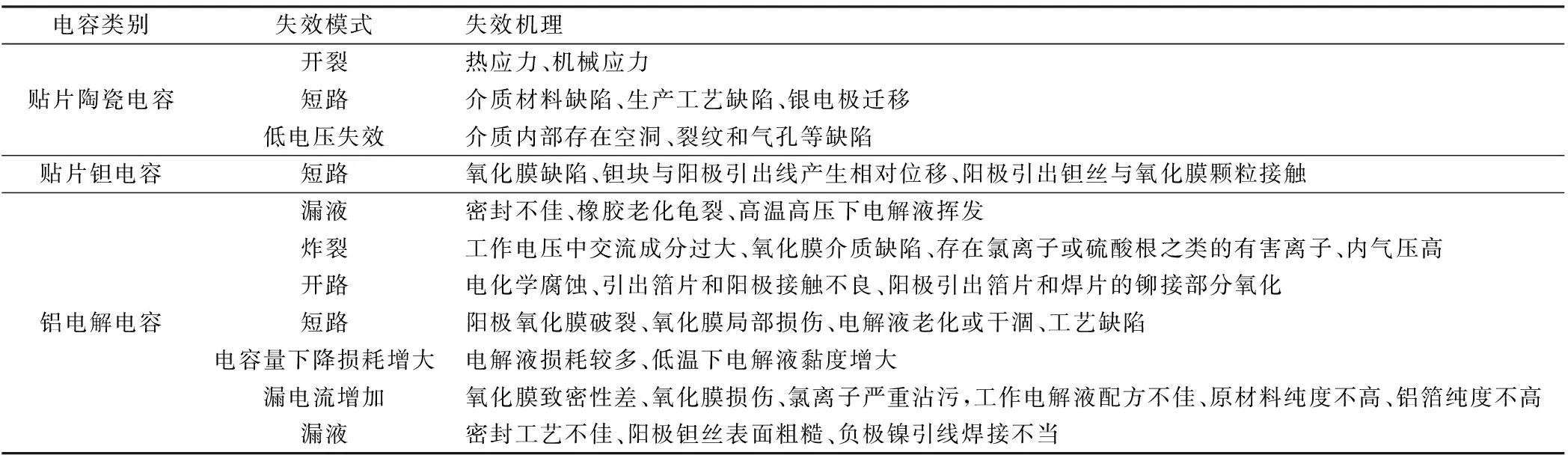

1.1.1阻容器件

驱动板所选用的阻容器件主要有贴片陶瓷电容、贴片钽电容、铝电解电容、金属膜贴片电阻、轴向电阻等。额定条件下电阻器件的平均首次故障时间可以达到30 000 h以上,其可靠性基本满足产品要求。但是,额定工作状态下电容器件的平均首次故障时间是所有器件中最低的,这对板级电路平均首次故障时间的提高会造成很大的制约作用。为了提高电容器件的平均首次故障时间,驱动板在设计之初采用了降额设计原则,即在不过多增加成本的原则上,选用耐压高,温度适用范围大,精度高的电容器件。经过降额设计之后,电容元件的平均首次故障时间大约可提高到30 000 h以上。阻容器件主要失效模式如表1、表2所示,若要近一步提高阻容器件平均首次故障时间,便要根据其常见失效模式实施有针对性的预防措施。

表1 驱动板电阻器件失效模式

表2 驱动板电容器件失效模式

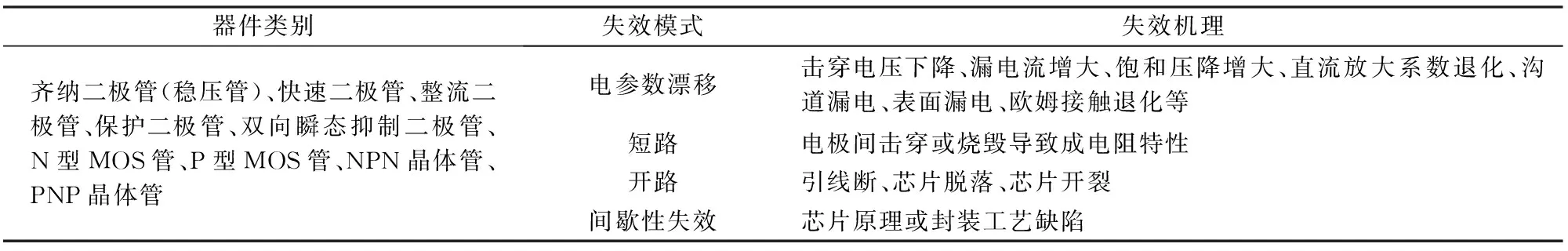

1.1.2分立器件

驱动板所选用的分立器件主要有齐纳二极管(稳压管)、快速二极管、整流二极管、保护二极管、双向瞬态抑制二极管、N型MOS管、P型MOS管、NPN晶体管、PNP晶体管等。额定条件下分立器件的平均首次故障时间可以达到80 000 h以上,基本满足产品可靠性要求。这些分立器件存在着一些共性的失效模式(如表3所示),通过制定合理措施,对分立器件的主要失效模式进行预防,其平均首次故障时间可以近一步提高。

表3 驱动板分立器件失效模式

1.1.3集成电路

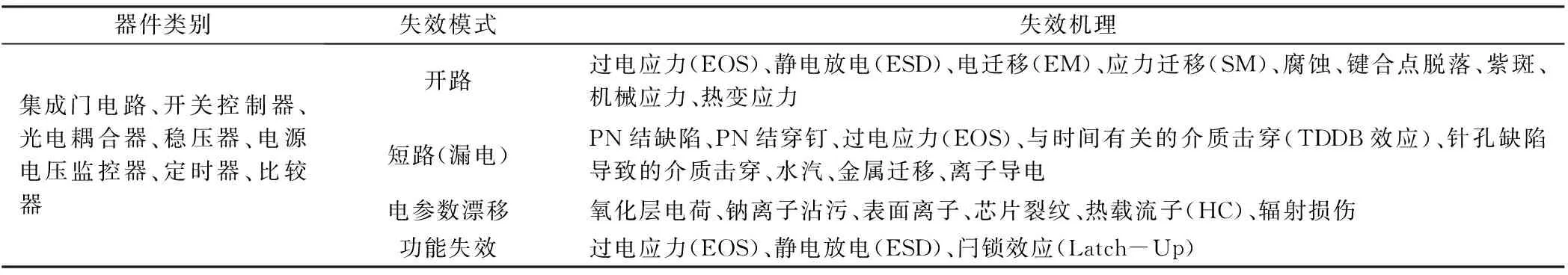

驱动板所选用的集成电路主要有运算放大器集成门电路、开关控制器、光电耦合器、稳压器、电源电压监控器、定时器、比较器等。额定条件下集成电路的平均首次故障时间可达100 000 h以上,完全可以满足产品设计需求。为了保障集成电路器件的可靠性,产品设计时还应针对集成电路的失效模式采取相应的预防措施,表4给出了一般集成电路共有的几种失效模式。

表4 驱动板集成电路失效模式

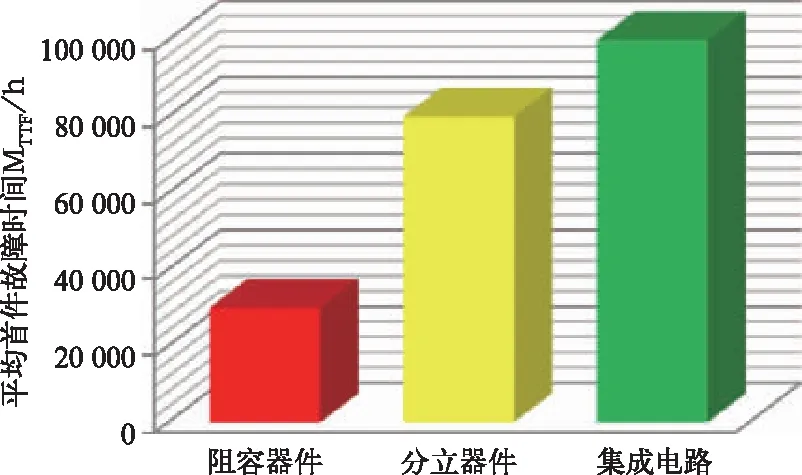

结合以上分析,由于构成驱动板的阻容器件、分立器件和集成电路的平均首次故障时间(MTTF)有着较大差异,一般看来集成电路MTTF最长,分立器件MTTF次之,阻容器件MTTF最短,如图1所示。

因此阻容器件的MTTF值也就决定了板级电路的MTTF值,由于IGBT驱动电路板维修困难、维修成本高、维修件性能下降严重等因素,驱动电路的设计寿命可以等同为其平均首次故障时间(MTTF)。于是,以C版牵引模块驱动板(D130000170657)为例,驱动板的理论设计寿命如下所示:

图1 驱动板主要电子元器件MTTF估计

其中,驱动板电容元件平均首次故障时间MTTFC=30 000 h;

驱动板电阻器件平均首次故障时间MTTFR=30 000 h;

根据驱动板工作原理,电容器件有效工作时间系数α约为0.4~0.6,电阻器件有效工作时间系数β约为0.6~1。

假定计算条件:

(1)进行运行情况统计时,运行时间按每年2 482 h,年运行20万km计算;

(2)功率模块在等级修阶段非必换件,只进行故障维修;

α=0.6,β=1,λ=0.28

故驱动板理论设计寿命为12.23年,因此建议在C6级修时(即列车运行12年,或运行里程满200万km·h),对即将到期的驱动板进行分批次维修保养、试验检测和剩余寿命评估。

1.2 功率器件寿命预测

1.2.1失效机理及判定

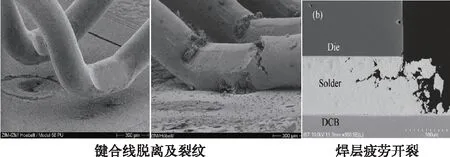

IGBT模块是不同材料封装在一起的多层结构,由于不同材料之间热膨胀系数(CTE)的差别,在温度循环过程中,材料受到不同程度的压缩或拉伸应力。这种应力将首先破坏模块的连接部分,如焊层、引线和端子焊点等处(见图2),引起焊接材料及键合点疲劳与老化,最终造成芯片键合点断裂或焊料开裂分层,进而使模块失效。

图2 IGBT失效机理

IGBT器件失效判定采用B10原则 一批产品使用过程中出现10%的器件失效。如采用B5及B1原则,则对应寿命乘以系数0.9及0.7。

IGBT器件失效判定标准:

①IGBT饱和压降Vce(sat)增加5%;

增加原因:键合线键合点断裂、芯片焊层分层。

②结-壳热阻Rth增加20%。

增加原因:芯片焊料分层、DBC焊料分层。

1.2.2HXD2B型机车用6 500 V/600 A IGBT模块寿命预测

由于该机车无规定运行线路,因此无法得到准确的机车等效运行图,即任务曲线。以下按照最恶劣运行状况进行计算,以得到较为准确的计算结果。

该机车配属于南京东机务段,1天平均运行7 h,其余17 h入库休整,平均1 h为1个运行周期,1天经历7个运行周期,平均速度78 km/h。

目前中车永济电机有限公司还没有完整的IGBT器件寿命模型,因此器件寿命按照文献[1]结果进行计算。

(1)相邻两站之间循环

IGBT芯片结温加速过程中由60℃(冷却液温度)上升到100℃(时间5 min),加速完成后以恒速运行50 min(结温80℃),减速2 min(再生制动,结温由80℃上升至90℃),停站3 min(结温由90℃下降到60℃,冷却液温度)。

①结温Tj变化:60℃(停车时)到100℃(加速时);

②壳温Tc变化:60℃(停车时)到80℃(加速时);

③加速时间约300 s。

(2)每日循环

①结温Tj变化:0℃到80℃(极限条件,结温平均值);

②壳温Tc变化:0℃到70℃(极限条件,壳温平均值);

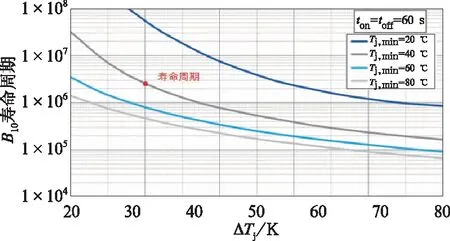

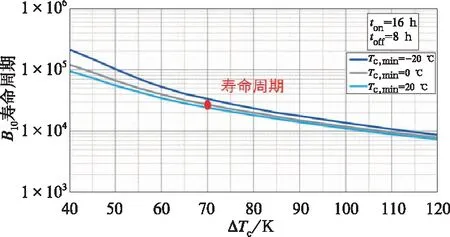

(3)相邻两站之间循环寿命预测

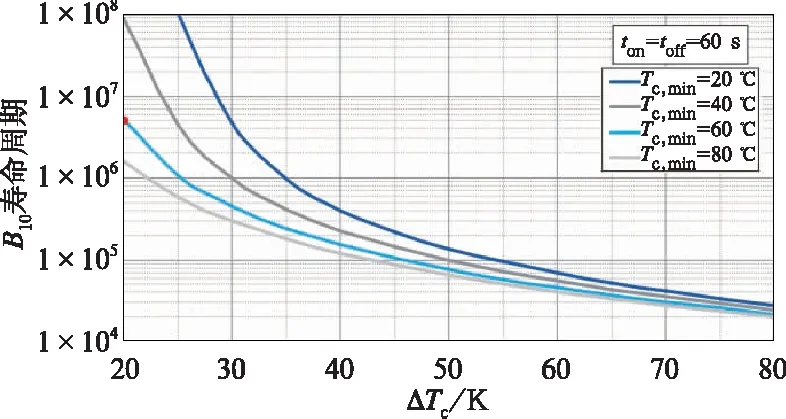

①DBC焊层

壳温变化ΔTc=20℃,壳温最小值Tc·min=60℃,寿命为5 110 000个周期,见图3。

图3 DBC壳温度变化寿命周期曲线

②芯片焊层

ΔTj=40℃,Tj·max=100℃,寿命为2 200 000个周期,见图4。

图4 芯片焊层温度变化寿命周期曲线

③键合线

ΔTj=40℃,Tj·max=100℃,寿命为18 500 000个周期。

图5 键合线温度变化寿命周期曲线

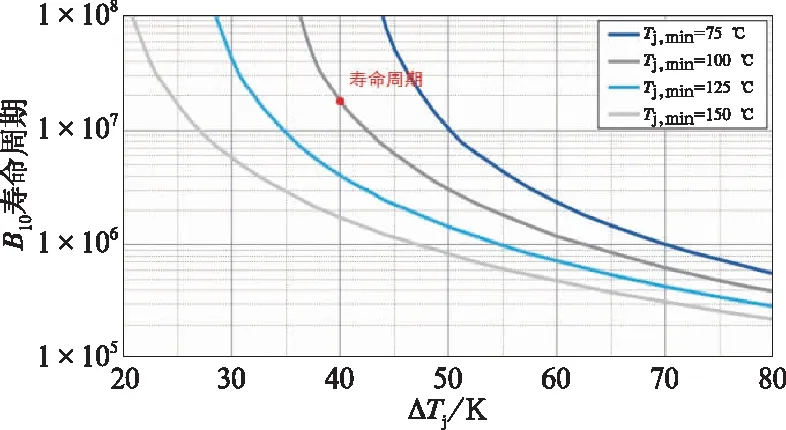

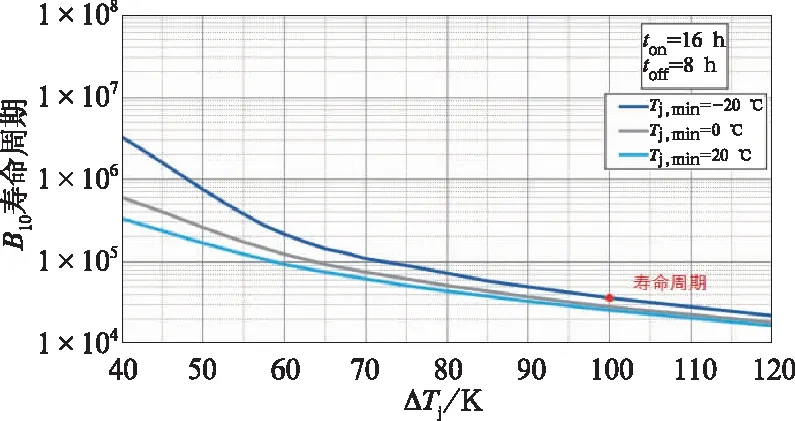

(4)每日循环寿命预测

①DBC焊层

ΔTc=70℃,Tc·min=0℃,寿命为27 000个周期,见图6。

②芯片焊层

ΔTj=80℃,Tj·min=0℃,寿命为个60 600周期,见图7。

图6 DBC壳温度变化寿命周期曲线

图7 芯片焊层温度变化寿命周期曲线

③键合线

ΔTj=80℃,Tj·max=80℃,寿命为518 000周期。

1.2.3寿命预测

依据ABB公司提供的模型预测,6 500 V/600 A IGBT模块在HXD2B机车逆变器系统中的寿命约为74年,里程1 474万km。

英飞凌、三菱、ABB公司IGBT模块结构及材料相似,因此上述计算同样适用。

上述计算是根据IGBT模块功率循环(PC)及温度循环(TC)试验数据得到的,实际应用过程中还会涉及到环境温度、湿度、安装、振动、电流电压畸变等因素影响;此预测只是与封装相关的失效,不包含芯片相关的失效,如过压、过流、短路、静电荷放电、闩锁效应、外部辐射等。因此实际寿命比上述预测的要小。

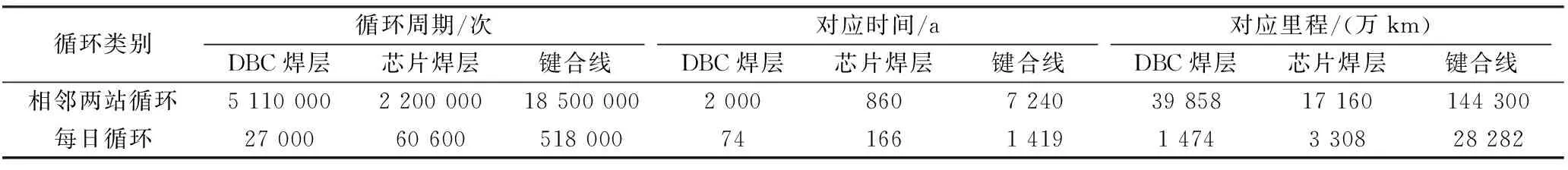

表5 6 500 V/600 A IGBT模块B10寿命预测

1.2.4IGBT失效预测建议

①通过IGBT模块饱和压降Vce(sat)及热阻Rth测量与对比(使用前对比)判定是否需要更换模块,而不是依据公里数及运行时间;

②定期测试在线运行机车IGBT模块参数,寻找电学特性变化规律,找出机车任务曲线对应的模块寿命模型;

③一些失效是应力(电应力与机械应力)积累的过程,因此可以对正在使用好的模块进行测量与分析,试图找出失效原因。

2 基于故障分布的寿命预测与研究

基于故障分布的寿命预测与研究,是根据部件故障统计情况,通过故障分布函数拟合推测器件可靠寿命。

产品的故障分布函数是计算器件可靠性评估指标的依据。常用的故障分布有指数分布、正态分布、Gamma分布、对数正态分布、威布尔分布等。一般电子产品、复杂系统的失效时间(或故障间隔时间)服从指数分布,机械类产品的失效时间(或故障间隔时间)大多服从威布尔分布。

由于HXD2B电力机车配属变流柜(2Q224)装车运行时间较长,对于研究变流柜器件寿命有比较大的分析参考价值,因此以变流柜(2Q224)在线运行故障数据为例,预测部件的可靠寿命。

假定计算条件

进行运行情况统计时,运行时间按每年2 482 h,年运行20万km计算;

器件在等级修阶段非必换件,只进行故障维修;

本次寿命计算可靠度为R时的可靠寿命,即t(R)时的寿命。

2.1 功率模块寿命统计推断

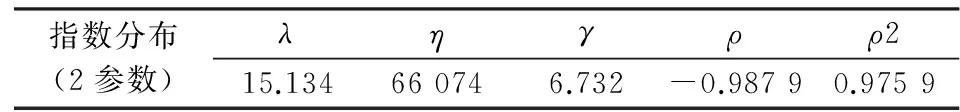

根据功率模块运行数据,按秩回归法找到最佳分布为指数(2参数)分布,进行寿命统计推断结果如图8可靠度与时间关系矩阵。

图8 功率模块可靠度与时间关系矩阵

计算参数选取如表6:

表6 计算参数

计算功率模块可靠寿命t(R)结果如下:

t(0.70)=10 a(或200万km)

根据故障统计数据拟合推测出的变流功率模块在运行200万km的可靠度0.70,这时可靠度偏低,因此在C6修程中需要对该部件进行拆解维修,并进行相关的性能测试。

2.2 检测器件故障统计和寿命推测

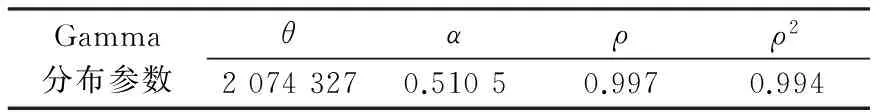

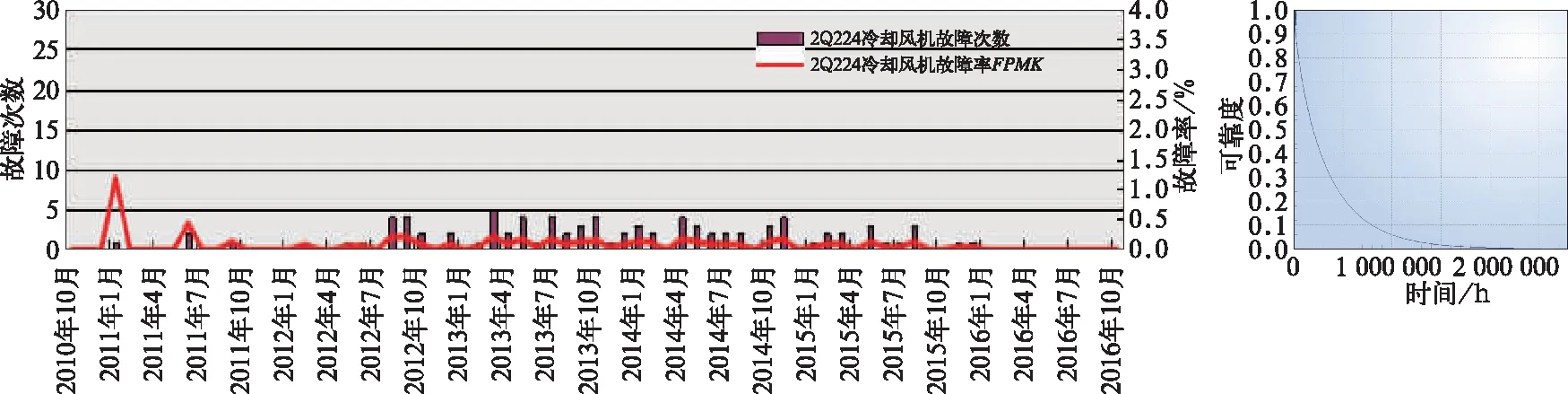

根据电压传感器运行数据,按秩回归法找到最佳分布为Gamma分布,进行寿命统计推断结果如图9—可靠度与时间关系矩阵。

图9 电压传感器可靠度与时间关系矩阵

计算参数选取如表7:

表7 计算参数

计算电压传感器可靠寿命t(R)结果如下:

t(0.88)=10 a(或200万km)

根据故障统计数据拟合计算出的电压传感器在运行200万km的可靠度0.88,该部件在2013年7月至2014年10月故障高发,后来进行过批量更换升级,故障率明显降低。针对该部件情况,在C6修程时需要检测电压传感器的测量范围、测量精度和绝缘耐压,对超出范围要求的进行更换。

2.3 电器件

(1)中间支撑电容寿命统计预测

按秩回归法找到最佳分布为指数(2参数)分布分布,进行寿命统计推断结果如图10。

图10 中间支撑电容可靠度与时间关系矩阵

计算参数选取如表8:

表8 计算参数

计算可靠寿命t(R)结果如下

t(0.97)=10 a(或200万km)

因此,中间支撑电容在运行200万km的可靠度0.97,由于该部件设计寿命是30年,针对该部件运行情况,在C6修程时需要检查该部件是否有变形、测量电容容值及损耗,对超出限值范围的需进行更换。

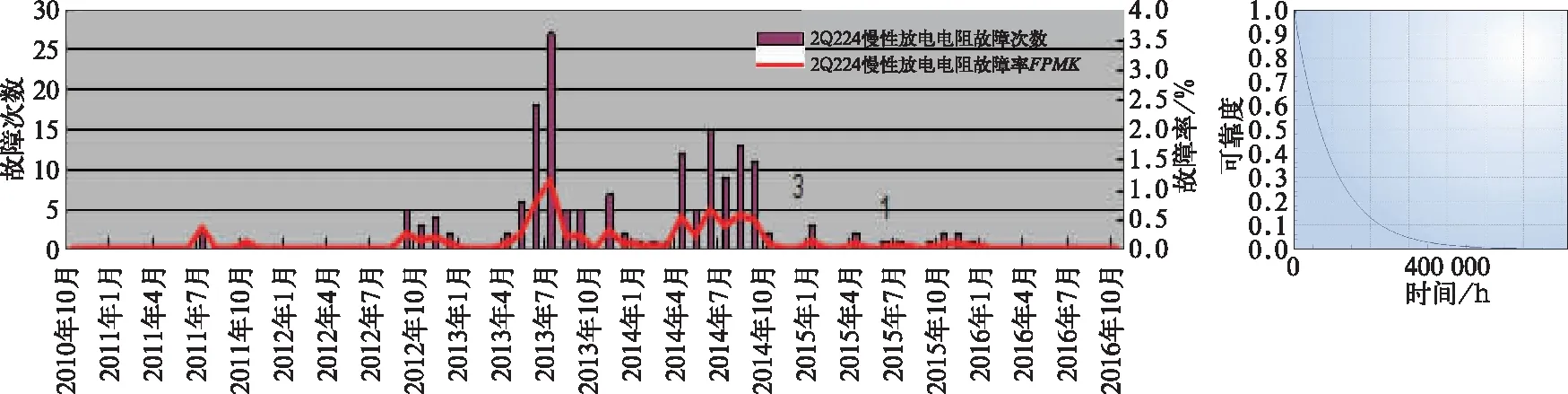

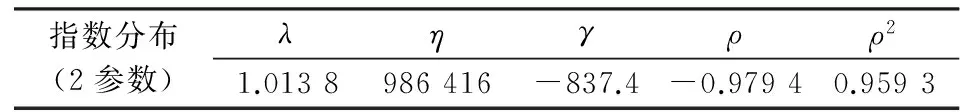

(2)慢放电电阻寿命统计预测

按秩回归法找到最佳分布为指数(2参数)分布分布,进行寿命统计推断结果如图11。

图11 慢性放电电阻可靠度与时间关系矩阵

选取计算参数如表9:

表9 计算参数

计算可靠寿命t(R)结果如下:

t(0.84)=10 a(或200万km)

慢放电电阻在运行200万km的可靠度0.84。由于慢放电电阻设计寿命是30年,考虑2Q224慢放电阻在运行初期,由于故障率较高(FPMH=0.2),进行了批量改制,改制后的慢放电阻故障率明显下降(FPMH=0.13),因此在C6修程时,需要进行耐压、绝缘及阻值测试,不在技术要求范围内的需进行更换。

2.4 旋转件

变流装置旋转部件类主要是冷却风机和水泵。在机车运行阶段故障统计到的水泵故障偏少,因此在此针对冷却风机展开寿命推测研究。

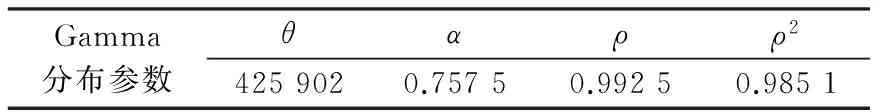

根据冷却风机运行数据,进行寿命统计推断结果如图12—可靠度与时间关系矩阵。

图12 冷却风机可靠度与时间关系矩阵

进行计算参数选取如表10:

表10 计算参数

可靠寿命t(R)结果如下:

t(0.87)=10 a(或200万km)

冷却风机在运行200万km的可靠度0.87。由于冷却风机设计寿命是30年,因此在C6修程时,进行相关试验测试(包括绝缘耐压、轴承温升和动平衡机振动值测量等)。

3 总 结

基于部件失效机理分析的寿命预测, 由于运行环境的复杂性,与实际应用寿命有时会存在一定的偏差。为提高寿命预测的准确性,需要模拟运行参数、环境参数接近于实际运行工况。

基于故障分布的部件寿命预测,是由部件故障统计次数和部件运行总时间量拟合推测出的,部件的故障统计次数越高,预测寿命越准确。由于目前等级修检修单位的不确定性,部件的更换记录和故障统计的连续性都受到影响,相应也影响了器件寿命可靠度预测的准确性。

无论是基于失效机理分析的寿命预测还是基于故障分布的部件寿命预测,均需要有全面而准确的数据作为支撑。变流器的设计制造单位、使用单位和维修单位很难达到统一,使用数据和维修维护数据的收集、以及数据库的建立需要产品设计制造、使用和维修单位共同完成,收集完整、有效、准确、不间断的数据,建立数据共享平台,对机车变流器的全寿命周期研究具有重要意义。

[1] ABB. Loading-cycling capability of Hipak IGBT modules[Z].