和谐型机车牵引电机C6修技术研究

2018-05-10张培军

张培军

(中车永济电机有限公司 技术中心检修技术部, 西安 710016)

随着和谐型机车牵引电机运营里程和时间的增加、在线运行情况和故障的反馈,牵引电机的检修工作重点是从检修基础技术研究、检修工艺提升等方面展开。目前配属HXD3/HXD3C型电力机车的YJ85A/A1牵引电机已陆续进入C6修阶段,运行里程已达200万km,HXD2/HXD2C型电力机车牵引电机、HXN3型内燃机车牵引电机在随后几年将陆续进入C6修阶段。中车永济电机有限公司(简称:永济电机公司)通过对各和谐型机车牵引电机2年检、C5修的检修数据和工艺进行汇总分析,为和谐型机车牵引电机C6修的检修技术、检修工艺改进提升提供理论依据。

1 和谐型机车牵引电机性能参数

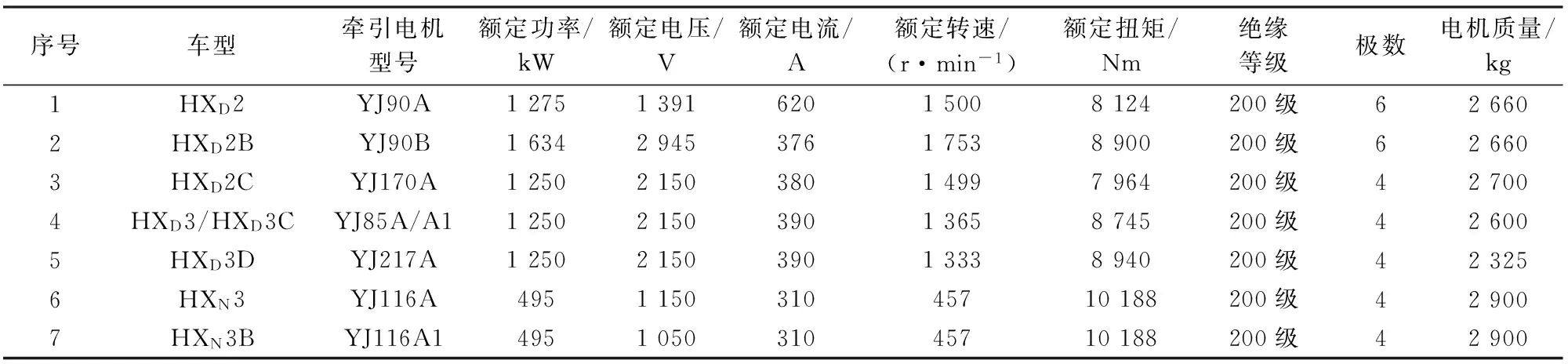

永济电机公司生产制造的几种和谐型机车牵引电机主要性能参数如表1。

表1 和谐型机车牵引电机参数表

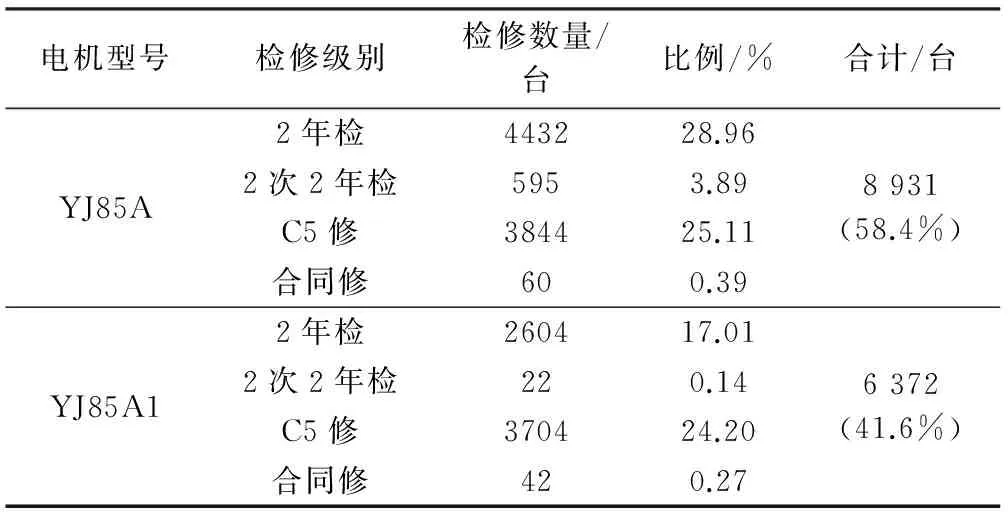

2 和谐型机车牵引电机C6修研究

目前,HXD3/HXD3C型机车YJ85A/A1牵引电机已陆续进入C6修,永济电机公司重点开展其检修技术研究。截止2017年12月永济电机公司检修HXD3/HXD3C型机车YJ85A/YJ85A1牵引电机共15303台,其中检修YJ85A电机8 931台, YJ85A1电机6 372台,东芝电机810台(见表2)。

在检修的过程中,从数据和故障统计等方面分析入手,不断对电机设计及工艺过程进行改进,实现对关键零部件的可靠性寿命预测,为牵引电机C6修程提供理论依据。2015年6月将HXD3型机车牵引电机使用SKF轴承的电机全部更换为NTN轴承;2015年11月对HXD3型机车牵引电机传感器固定螺栓增加平垫圈,避免传感器固定螺栓与线夹无法紧密贴合。2017年5月对HXD3型机车高级修牵引电机转轴轴锥根部退刀槽进行加工改制,有效避免转轴运行过程中出现疲劳裂纹造成断轴故障。

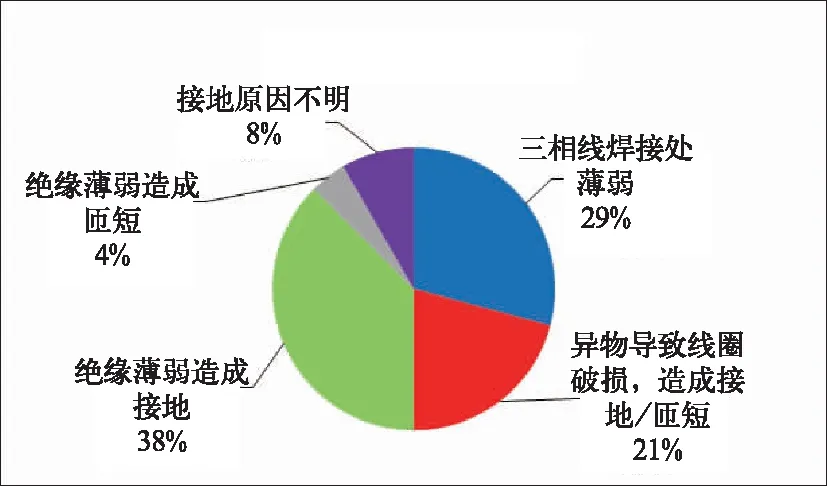

表2 HXD3/HXD3C型机车牵引电机检修级别分类统计

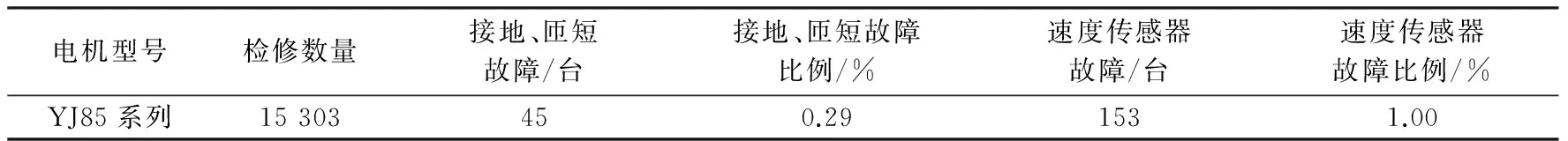

2.1 基于电机故障数据统计分析

根据检修过程统计分析,机车牵引电机故障多为电机接地及传感器故障(见表3)。

2.1.1对接地故障进行分析

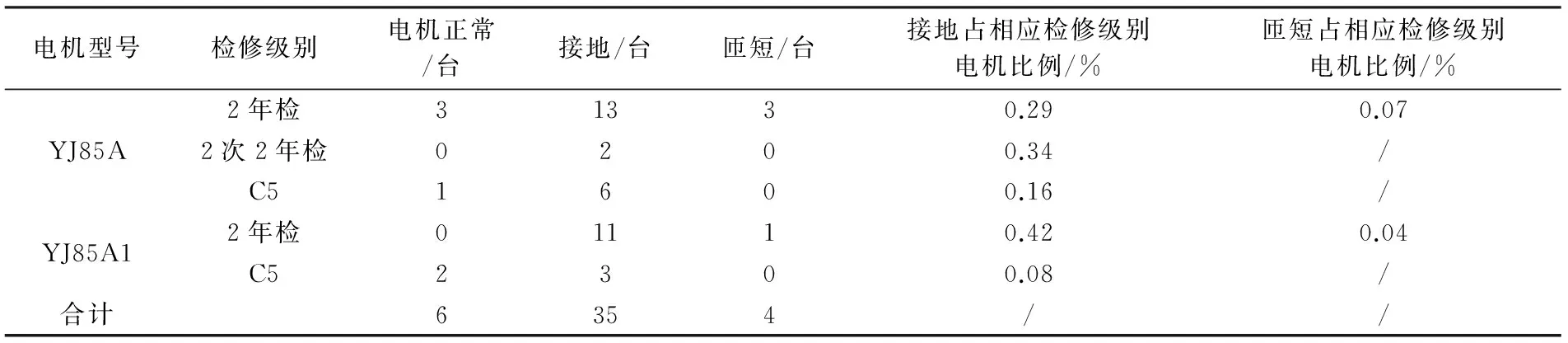

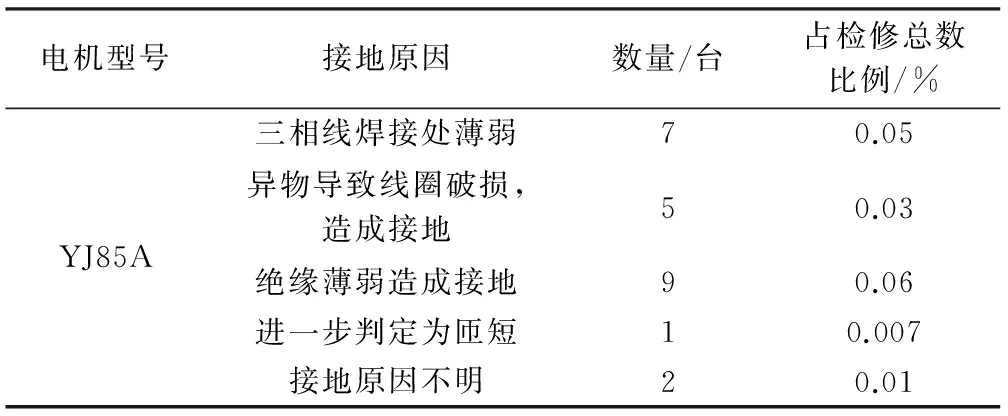

对检修后出现绝缘故障的45台电机进行拆解、分析,判定35台为接地故障,具体情况见表4。

表3 牵引电机故障统计

表4 绝缘故障电机分析

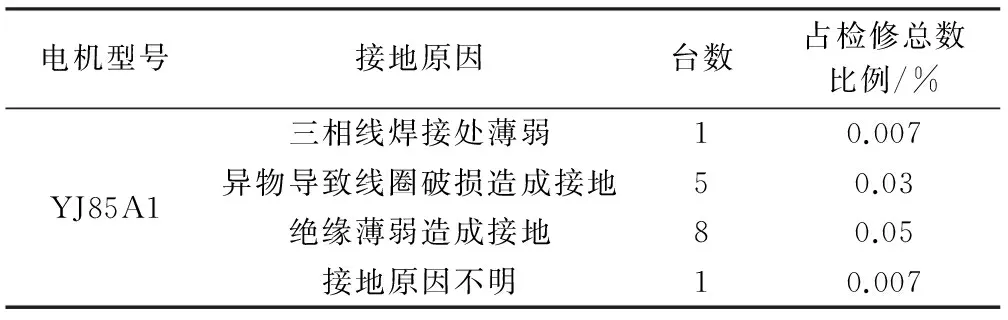

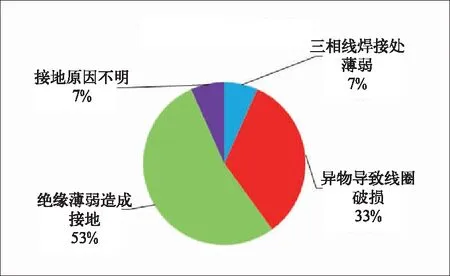

进一步对35台接地故障电机拆解分析并寻找接地原因,发现由于绝缘薄弱造成接地的有17台,具体情况见表5~表6,图1~图2。

表5 YJ85A电机接地原因分析

表6 YJ85A1电机接地原因分析

图1 YJ85A电机接地原因占比

图2 YJ85A1电机接地原因占比

根据上述统计分析可知,YJ85A/A1牵引电机运行故障主要是接地问题,主要原因为电机线圈绝缘及三相线焊接薄弱,从总运行时间和在线运行电机数量看,接地故障率较低,且随检修级别增加故障率并未增加,绝缘性能趋于稳定。故C6修时应对牵引电机绝缘性能进行进一步分析验证,验证绝缘结构的可靠性。

2.1.2对传感器故障的分析

据统计,机车运行中速度传感器故障率为1.07%,速度传感器故障表现为小齿轮迟缓、电机无速度信号等严重故障。鉴于YJ85A/YJ85A1牵引电机C6修时速度传感器已使用200万km(12年),下次C5修为300万km(18年),C6修为400万km(24年),为避免随后电机运用过程中出现大量速度传感器故障,建议在C6修对速度传感器进行更新。

2.1.3对轴承故障的分析

HXD3/HXD3C型机车牵引电机为3套轴承结构,传动端装配NU330轴承,非传动端装配NU320和QJ318轴承。其中C5修(100万km)时对NU330轴承、QJ318轴承进行更新,NU320轴承检测合格后继续使用。牵引电机C6修时已运行200万km,需对NU330、NU320、QJ318 3套轴承全部进行更新。

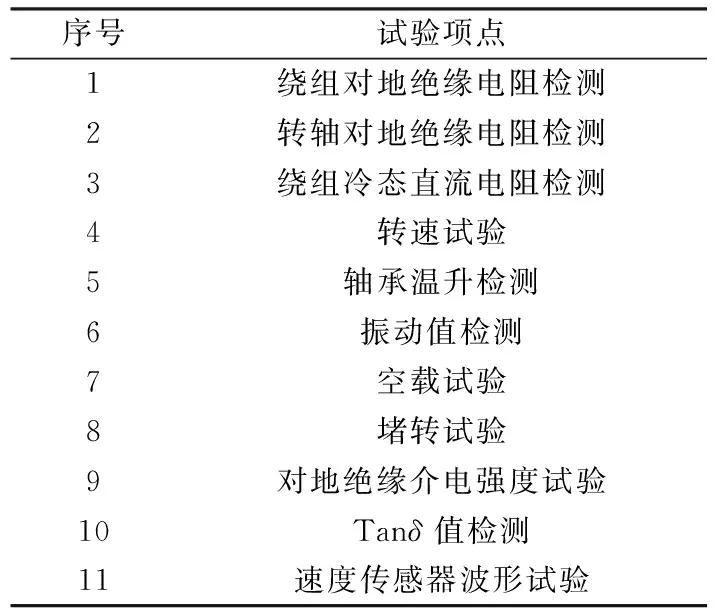

2.2 牵引电机试验项目

为保证HXD3/HXD3C型机车YJ85A/YJ85A1牵引电机C6修后的质量和性能,检修过程中进行以下试验项点,与C5修相同(见表7)。

表7 牵引电机C6修试验项点

3 和谐型机车牵引电机检修工艺提升

3.1 铸钢部件常见螺孔损坏问题与解决办法

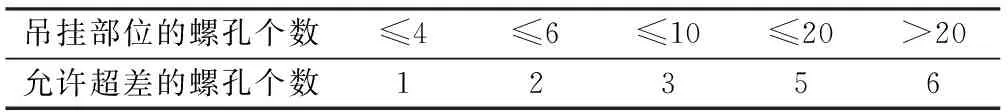

牵引电机结构部件大多是铸钢材质,其中铸造机座螺孔损伤最为常见,牵引电机多以滚抱悬挂方式安装在转向架上,例如YJ85A/YJ85A1牵引电机机座上8个M36吊挂螺孔为对外安装接口,螺孔质量直接关系到机车运行安全。由于机车在行驶过程中受到较大弯矩、冲击,加之检修过程中与螺孔配合的螺栓的频繁拆卸会导致螺孔损伤,因此明确机座吊挂螺孔允许存在的缺陷范围及螺孔修复方案尤为重要。

根据永济电机公司经验和企业标准Q/YD41-035-1999规定,机座吊挂部位允许非相邻两个螺孔中的一个螺孔的头2齿因螺纹中径超差造成止规通过,但超差螺孔的个数应符合表8规定。

表8 机座吊挂部位螺孔的牙型缺陷

螺孔1.2倍孔径深度之下允许因铸造缺陷出现螺纹不完整,但其缺陷直径(周长)不得大于螺孔直径的1/3(或1/3倍直径×3.14倍周长),且缺陷不得贯穿至相邻螺孔。吊挂面每边只允许存在两处,且两处必须是机座吊挂中心两边各一处。超出允许范围的螺孔允许返修处理,处理方案优先选用安装钢丝螺套方式修。

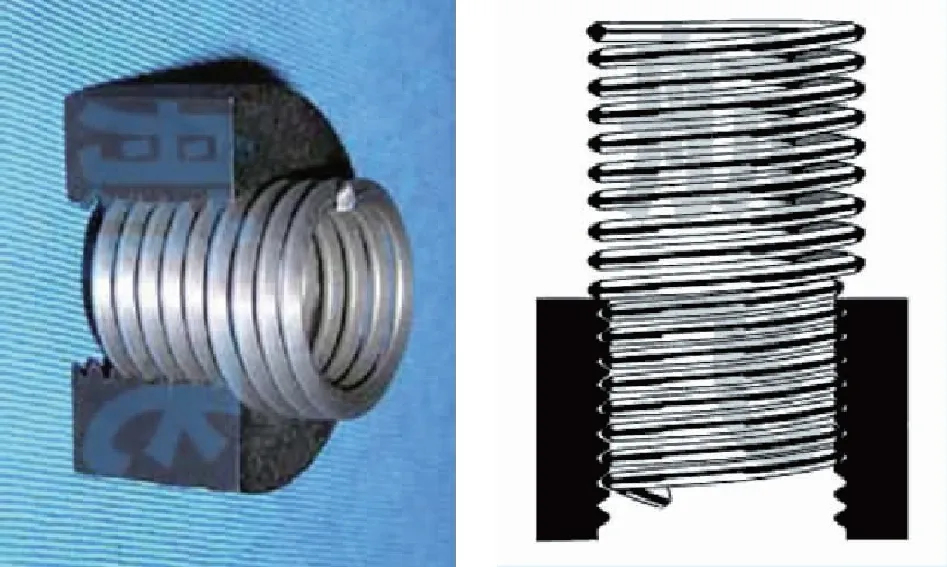

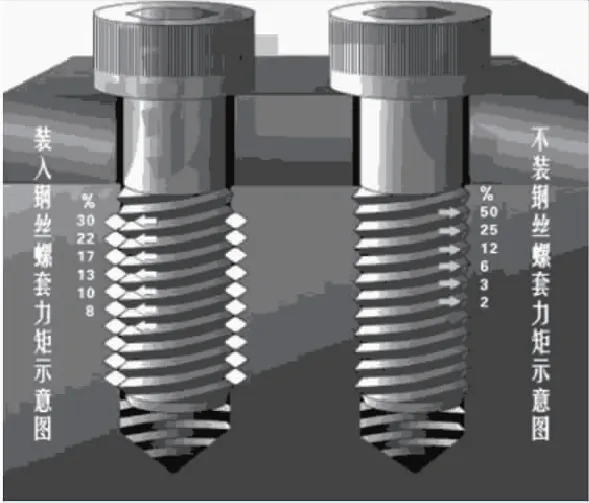

钢丝螺套是一种内螺纹紧固件,是由冷轧高精度菱形截面的不锈钢丝精确加工而成的一种弹簧状内外螺纹同心体,自由状态的钢丝螺套比其欲装入的内螺孔稍大,装配过程中施加到安装工具的扭力使其通过引导圈直径进行收缩,从而进入了用钢丝螺套专用丝锥加工好的安装内螺纹中,安装好以后钢丝螺套产生类似弹簧作用的膨胀,使其牢固地固定于内螺孔中,从而形成符合标准的高精度内螺纹,见图3,图4。

钢丝螺套可嵌入铝、镁合金、铸铁、玻璃钢、塑料等低强度的工程材料的螺纹孔中,形成标准的螺纹,也可用于修复磨损或损坏的螺孔。钢丝螺套能够增加螺纹连接的承载力和疲劳强度,使螺栓与连接钢丝螺套的螺纹之间形成弹性连接,因而消除了内外螺纹之间的螺距和牙型半角误差,可在规定的长度上使每圈螺纹上的载荷均匀分布,因而加强了内螺纹连接强度,并能起到减振作用,因此可以提高螺纹连接的疲劳强度,见图5。

图3 钢丝螺套

图4 钢丝螺套修复后的机座吊挂螺孔

图5 钢丝螺套收缩旋入底孔示意图

钢丝螺套由极硬的冷轧不锈钢丝制成,似镜面的表面减少了摩擦和磨损,可使螺栓上由于摩擦而产生的阻力减少90%,从而用最少的旋紧力矩得到最大预警力矩和螺栓拉力,防止螺栓松脱,使螺栓处于最佳使用状态。

钢丝螺套安装操作简单、可重复性好,既快速又经济,对于螺孔损坏的重要部件,只要将其重新攻丝,安装钢丝螺套,配件即可继续使用(见图6)。且钢丝螺套安装不仅不受安装位置限制,也不受安装个数限制,即配件上所有螺孔损坏均可以用安装钢丝螺套的方法修复,而采用传统的加钢堵(或满焊)重新钻孔攻丝的方式修复螺孔会受到严格的条件限制,如机座吊挂螺孔允许加钢堵修复的条件应符合企业标准Q/YD41-035-1999规定(见表9)。

图6 装入钢丝螺套力矩示意图

吊挂部位的螺孔个数≤4≤6≤10≤20>20允许修复的螺孔个数12346

针对电机运行后出现的配件螺孔损坏故障,采取相应的措施进行修复,钢丝螺套作为一种新兴的螺孔修复方式,应用范围会越来越广泛,对于延长电机及部件的使用寿命具有重大意义。

针对检修产品修复工艺进行研究,不断总结检修经验,借助先进的修复手段,即可保证产品质量,又可节约检修成本、创造经济效益。

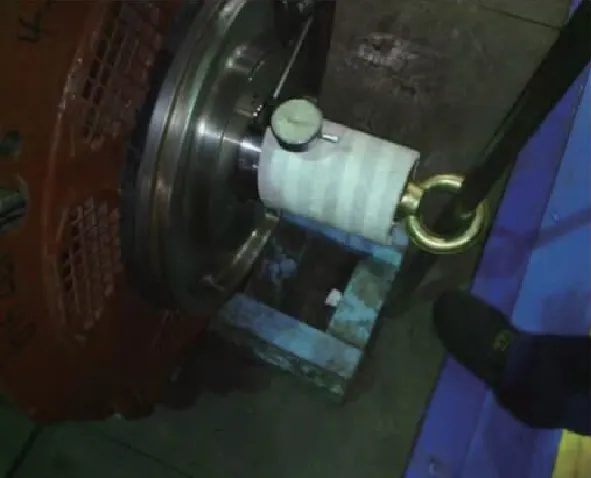

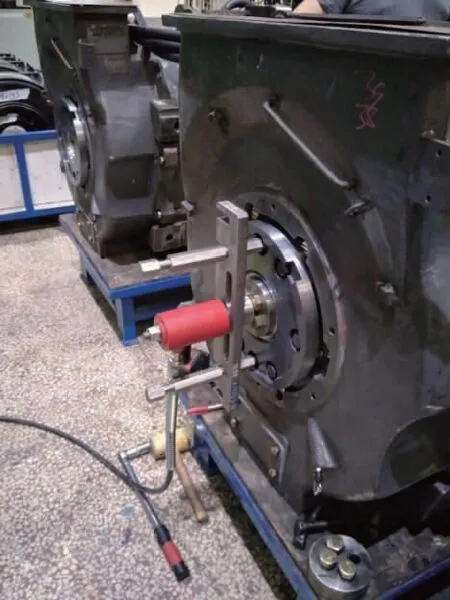

3.2 牵引电机热套配件拆解效率提升

和谐型机车牵引电机(HXD2、HXD2C、HXD3/HXD3C、HXN3)拆解外封环、内封环、轴承内圈等热套件时原采用手动液压泵、人工抬升及移动液压单作用油缸的拆解的工艺方式,生产效率低、劳动强度大。为了提高生产效率、减轻劳动强度,对检修工艺进行研究和提升,设计采用电动泵、专用升降行走平台的工艺提升方案对拆解工艺过程进行优化。

从原来的人工操作液压泵、人工抬升移动单作用液压油缸(质量约20 kg)改变为机械升降移动,大大减轻了工人劳动强度。经实际操作验证,检修6台牵引电机,最高可节省110 min,明显提升了检修作业效率,见图7,图8。

图7 改进前拆解方式

图8 改进后拆解方式

3.3 轴承径向游隙检测方法改进

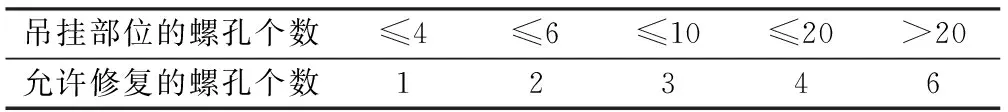

为保证牵引电机轴承的装配质量和机车在线运行安全,机车牵引电机轴承装配前均须检测轴承径向游隙。

改进前轴承径向游隙检测方法为:使用塞尺片置于轴承上端滚子和内圈滚道圆周间,转动内套和滚子保持架组件一周,滚子和滚道对塞尺片的挤压力应以抽动塞尺时略有阻力为宜,在连续3个滚子上能通过的塞尺片的最大值为轴承的径向游隙值见图9。

改进后轴承径向游隙检测方法为:设计专用游隙检测工装,使用能够精确检测轴承游隙的千分表检测轴承径向游隙,提高检测精度、可靠性。将轴承水平放置在底座平台上用定位螺栓通过压板将轴承内圈压紧,安装千分表,用手向轴承外圈施加千分表反方向的推力至推不动时,将千分表调,再用手向轴承外圈施加千分表方向推力至推不动为止,读取千分表指针的读数。然后松开压板螺栓,将轴承在原位置顺时针依次旋转120°分别将轴承内圈压紧,按上述方法检测,读取千分表指针的读数,3次读数的平均值即为轴承径向游隙。

图9 改进前轴承径向游隙检测示意图

图10 改进后轴承径向游隙检测示意图

改进前的检测方法人为干扰因素较大,测量数据为估算值,检测精度较低;改进后排除了操作误差,千分表3次测量取平均值后取得的数值能够直观、精确的检测轴承径向游间隙。

3.4 轴承轴向窜动量检测方法改进

机车运行过程中由于斜齿轮轴向分力、轴向冲击的影响,会导致轴承承受轴向力,因此轴承装配后要求的轴向窜动量至关重要。

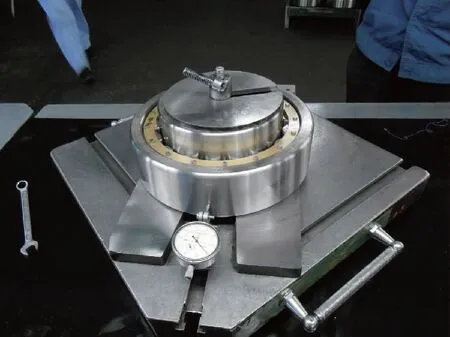

改进前轴承轴向窜量检测方法为:牵引电机传动端转轴轴头拧一个M30吊环,将磁座百分表吸在定子上,百分表侧头压在传动端外封环上,用撬棍将转子推向一边,记录百分表读数,然后将转子再用撬棍拉向另一边,记录百分表读数,2次读数之差即为轴承轴向窜量见图11。

改进后轴承轴向窜量检测方法为:设计专用检测工装,使用电动液压泵代替人工用撬棍推拉的方式检测。将磁座百分表吸在传动端轴承外盖上,百分表侧头压在传动端外封环上,在非传动端安装专用的测轴窜工装,利用电动液压泵驱动将转子装配拉向非传动端一侧,记录百分表读数,然后调换压板位置将转子装配推向另一边,2次读数之差即为轴承的轴向窜量,注意控制压力不得超过70 MPa,见图12。

图11 改进前轴向窜动量检测示意图

改进后由于电动液压泵可精确控制推拉力的大小,因此检测精度与可靠性可有效改善。

图12 改进后轴向窜动量检测示意图

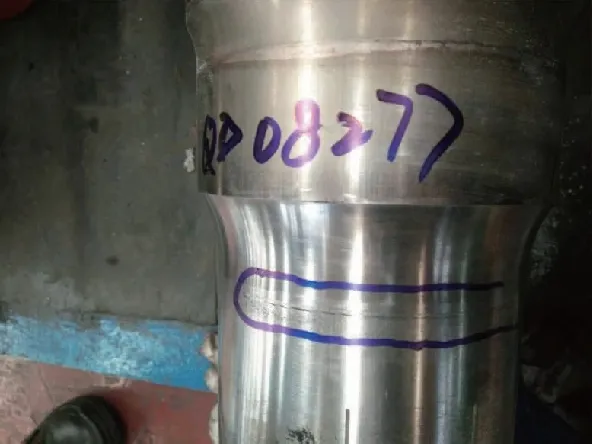

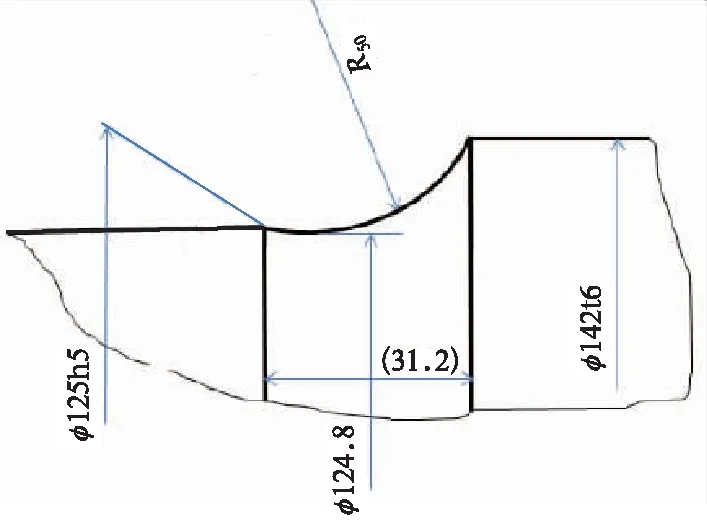

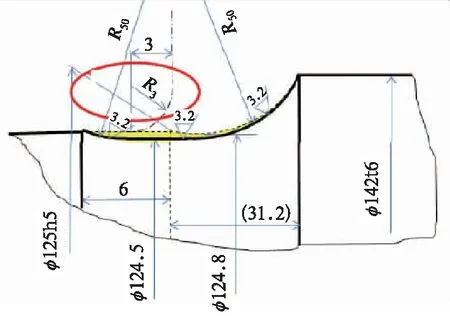

3.5 转轴退刀槽改制

2014年8月至2015年2月期间,其他厂家检修后的HXD3/HXD3C机车牵引电机在运用过程中转轴产生裂纹,甚至发生5起断轴事故;针对转轴裂纹故障,为了避免在线运行牵引电机出现疲劳裂纹进而发生断轴的严重运行事故,通过充分计算和研讨确认,转轴疲劳裂纹产生的原因为主动齿轮与转轴过盈量太大,使转轴轴锥根部产生压迫疲劳,在长期的交变载荷作用下,产生疲劳裂纹,见图13所示。

在牵引电机高级修时采取对转轴轴锥退刀槽进行加工改制方案,可有效避免原设计导致的转轴运行疲劳裂纹故障。配属HXD3/HXD3C机车的YJ85A/YJ85A1电机用的转轴轴锥退刀槽改进方案见图14。(改进说明:在原成品转轴上加工掉图15中飘黄色部分)

图13 齿轮端面与转轴接触部位的裂纹

图14 改进前转轴轴锥退刀槽

图15 改进后转轴轴锥退刀槽

改制后的转轴装配主动齿轮后,由于转轴退刀槽的延伸,可有效避免主动齿轮端面与转轴的接触,解决了牵引电机运行时产生的转轴疲劳裂纹故障。

4 结束语

通过对和谐型机车牵引电机检修和在线运用出现的问题不断统计、分析、总结,在C6修时采取合理的优化改进和修复方案,在保证不失修不过修前提下,持续开展基于大数据分析和试验验证的检修基础技术研究,提升检修技术和工艺水平、提高检修效率、降低劳动强度、降低检修成本、改善作业环境,从而保障检修后牵引电机安全可靠运行。

[1] GB/T 24425.6-2009 钢丝螺套技术条件[S].

[2] GB/T 24425.1-2009 普通型钢丝螺套[S].

[3] Q/YD 41-035-1999 铸造机座螺孔技术条件[S].