基于电空混合制动的制动盘仿真及试验研究

2018-05-10方明刚张雪梅金文伟

方明刚, 张雪梅, 冯 昆, 金文伟, 黄 彪

(1 中车戚墅堰机车车辆工艺研究所有限公司, 江苏常州 213011;2 中车长春轨道客车股份有限公司, 长春 130062)

电制动及空气制动是目前动车组、地铁等轨道交通车辆制动的主要实施方式,盘形制动作为空气制动的一种常用实现方式,由于其相对于踏面制动的诸多优点,在轨道交通车辆中的运用越来越为广泛。国内外学者及工程技术人员在制动盘仿真及试验方面开展了较多的研究[1-3],但其研究多未考虑电空混合制动的叠加工况,而实际列车制动过程二者却同时作用,相辅相成。

根据列车电空混合制动的特点,对同时考虑电制动与空气制动工况下的制动盘仿真及试验方法进行了研究。提出的方法对于提升制动盘的热机械仿真及试验手段,优化仿真及试验结果具有较大意义。

1 电空混合制动计算

1.1 启动加速度

列车运行的牵引力由动车提供,其启动加速度由动车电机的牵引特性决定。列车一般要求恒牵引力启动、恒功率运行,动车牵引力与功率的关系式如下:

(1)

式中Fd为动车的牵引力,kN,Fd0为动车的启动牵引力,kN,Pk为动车电机的牵引功率,kW;v为列车运行速度,km/h;vN为恒牵引力、恒功率运行的转折点速度,km/h;vmax为列车运行的最高速度,km/h。

从而列车牵引力可提供的启动加速度

(2)

式中ad(t)为列车启动加速度;NM为一列编组中动车数量;LM为动车质量;NT为一列编组中拖车数量;LT为拖车质量。

1.2 制动减速度

列车惰行过程,其仅需克服运行阻力FTR。对列车实施停车制动时,施加的与运行方向相反的制动力Fb还应包括动车基础制动装置提供的空气制动力FM、拖车基础制动装置提供的空气制动力FT以及动车提供的电制动力FED。

则列车制动减速度

(3)

列车设计时,根据列车使用要求设计了不同的制动制式,不同制式下的制动减速度不同,所需制动力也不同。而各制动力组成部分则根据不同制动制式下的减速度要求及设计的制动策略分别设置。

典型的制动减速度ab(v)设计如下:

ab(v)=kv+b[4]

(4)

式中ab(v)为列车制动减速度,m/s2;k为常数,无单位;b为常数,m/s2;v为列车运行速度,km/h。

1.3 制动策略

按照1辆动车及1辆拖车为1个编组单元进行设置,讨论列车电空混合制动过程的制动力分配原则。首先为保证列车制动过程正常,对其施加的制动力应满足黏着限制的要求,从而避免制动过程车轮发生空转而与钢轨发生滑动而导致制动失效[5]。同时为减少基础制动装置的负荷,应最大限度地发挥电制动力的作用。

(1) 优先使用动车电制动,电制动力提供的制动减速度允许等于或超过停车制动要求的最大减速度,即允许完全由电制动力承担所需制动力;同时,超过制动减速度要求部分的电制动力允许补充给单元内拖车;

(2) 若电制动提供的制动减速度超过黏着极限减速度,则将超过黏着限制部分的电制动力截除,即最大允许制动力不超过黏着要求;

(3) 电制动不足时,空气制动的补充原则:

① 为使动、拖车摩擦副的磨耗情况尽量一致,在不超过动车黏着限制的前提下,单元内动、拖车均匀承担编组所需的空气制动力;

② 当动车电制动力叠加动车空气制动力达到黏着限制,剩余所需的空气制动力全部由拖车承担。

1.4 制动减速度分配

基于以上制动策略,分析列车不同工况下的制动减速度分配方式。设电制动力可实现动车的制动减速度为aED(v)。

1.4.1动车电制动失效

若动车的电制动力FED全部失效,即列车采用纯空气制动模式,显然要求的纯空气制动减速度ab(v)应小于aad。此时,动、拖车基础制动装置均匀承担动、拖车制动所需制动力,共同实现列车按照ab(v)的减速度要求实施制动。

1.4.2动车电制动力有效

若动车的电制动力FED发挥作用,则应讨论黏着极限减速度aad、不同速度下电制动力可实现的动车减速度aED(v)以及设定制式下的制动减速度ab(v)之间的关系。

(1) 若aED(v)>ab(v),即对应速度下电制动力可完全满足动车所需停车制动力,且在黏着限制的条件下,单元内剩余制动力可补充拖车所需制动力,分配原则如下:

① 若aED(v) ② 若aED(v)>aad,即电制动力超过最大黏着制动力,考虑黏着限制,则应去除aED(v)-aad部分的电制动力,从而实际可实现的最大制动减速度aED(v)max=aad,单元内补充拖车制动力可实现的拖车制动减速度为aad-ab(v); (2)若aED(v) 制动盘的热机械耦合仿真,通过模拟列车制动过程的动能由摩擦副吸收,并由制动盘承担相应的热负荷,同时在此过程与外界对流散热得以实现。热负荷则根据不同速度下的制动减速度,通过热流密度的形式施加,纯空气制动的计算方法在文献[6]中进行了介绍。 考虑电空混合制动时,由于制动盘在实际工作时仅受到纯空气制动力的作用,其上施加的热流密度应根据动、拖车上空气制动力计算得到的制动减速度abM(v)、abT(v)计算。而为了同时模拟列车按照设定制式下的制动减速度ab(v)运行,各速度区间内制动减速度的施加时间则按照ab(v)计算。牵引及惰行阶段不施加热流密度。 1:1制动动力试验时,列车的实际运行及制动均通过试验台实现。由于实际台架试验时,无法在试验台上同时实现动、拖车制动盘的制动动力试验,因此,一个单元内的动、拖车电空制动的分配及补充也将无法实现。 动车制动盘试验时,动车的电制动力通过试验设备的电惯量模拟施加,若动车仍需施加空气制动力时,需按照计算的abM(v)根据摩擦副间摩擦系数计算制动夹钳所需施加的压力,从而实现动车制动盘按照制动减速度ab(v)实施制动。 而针对拖车制动盘,若其上施加的空气制动力实现的制动减速度小于ab(v),不足制动力部分则应按照ab(v)的要求由电惯量进行补充,才可实现制动夹钳按照abT(v)的要求施加夹钳压力,而拖车制动盘的制动过程可按照设定的ab(v)进行。 试验台的加速过程则根据牵引力计算得到的启动加速度计算,惰行时间根据站间距及运行时间等计算。 考虑启动加速度、制动减速度在不同速度下的分配及计算较为复杂,同时线路仿真时需要根据计算得到的启动加速度、制动减速度及站间距、站间运行速度等参数计算各站点间电空混合的制动减速度以及对应的时间参数等。为提高仿真计算效率,笔者通过ANSYS二次开发语言APDL编程实现电空混合制动过程的仿真数据的参数化计算[7],其参数化建模流程如图1所示。 同时,为便于台架试验时的试验参数输入,也给出了试验数据的参数化计算方法,其实现流程如图2所示。 图1 仿真数据建模流程 图2 试验数据建模流程 以某市动车组某条实际线路为例,其列车及制动盘参数如表1所示。 其动车电牵引力公式如下: (5) 其单个动车电制动力公式如下: 表1 列车及制动盘参数 (6) 列车最大常用制动7 N及紧急制动EB制式下的制动减速度如表2所示。 表2 列车7 N及EB制式下的制动减速度 m/s2 模拟列车在100%电制动、7 N制动制式下运行一次往返,其中折返后的最后一站再施加一次EB紧急制动工况,分别采用热机械耦合仿真及1:1制动动力试验的方式考察动车制动盘在该线路运行工况下的热容量表现。 热机械耦合仿真后,提取制动盘两摩擦面上径向均布的3个节点的平均最高温度,其时间历程曲线如图3所示。 图3 摩擦面上节点平均最高温度时间历程曲线 从图3可以看出:制动一段时间后摩擦面温度快速上升,并迅速达到最高温度,随后随列车站停、加速运行及匀速行驶过程的散热进一步降低至最低。再次制动开始,盘体温度又进一步上升。制动盘摩擦面温度整体呈现上述变化规律,并随各站站间距及运行速度不同而呈现不同变化趋势。最后一站施加紧急制动,摩擦面温度迅速上升至整个线路运行的最高温度,约381 ℃。 通过1:1制动动力试验,提取摩擦面径向均布的6个热电偶监控的平均最高温度曲线,如图4所示。 图4 摩擦面平均最高温度曲线 从图4可以看出:制动盘摩擦面温度随着制动、终止停车、再次启动及匀速降温,模拟列车制动、站停、加速及惰行过程,摩擦面热电偶检测温度在该过程呈现急速上升后缓慢降低的规律,并随着列车的运行重复该过程,其各站最高温度随着各站点间站站间距及运行速度不同而有不同。试验过程摩擦面平均最高温度约为378 ℃,各站点间的温度变化趋势以及最高温度与仿真结果基本一致。 (1) 结合列车实际加速及制动过程,对电空混合制动制式下列车的制动策略以及电空混合制动力分配方式进行了探讨。 (2) 给出了电空混合制动的仿真及试验实现方法,并采用二次开发语言APDL参数化实现了数据的参数化建模。 (3) 提升了盘形制动摩擦副的仿真及试验验证手段,计算实例验证了方法的有效性,为制动盘及其他车辆制动部件仿真模拟及试验研究提供了新的方法。 [1] Pyung Hwang,Xuan Wu.Investigation of temperature and thermal stress in ventilated disc brake based on 3D thermo-mechanical coupling model[J].Journal of Mechanical Science and Technology,2010, (24):81-84. [2] Ali Belhocine,Mostefa Bouchetara.Thermal analysis of a solid brake disc[J].APPLIED THERMAL ENGINEERING,2012,(32):59-67. [3] 高 飞,孙 野,杨俊英,等.普通列车和CRH2型动车组制动力荷载分析[J].交通科技与经济,2014,16(2):1-3. [4] 陈丹华.摩擦副结构与制动盘温度关系的试验与模拟研究高飞[J].机械工程学报,2015,51(19):182-188. [5] CONTI R,MELI E,RIDOLFI A, et al.An innovative hardware in the loop architecture for the analysis of railway braking under degraded adhesion conditions through roller-rigs[J].Mechatronics,2014,24(2):139-150. [6] 方明刚,郭立宾,黄 彪,等.制动盘线路运行工况的热机械耦合模拟研究[J].铁道机车车辆,2013,33(5):59-62. [7] 刘 莹,胡育勇,宋 涛,等.风力发电机主轴制动器摩擦副温度场分析[J].润滑与密封,2015,40(3):35-39.

2 仿真及试验实现

2.1 热机械耦合仿真

2.2 1:1制动动力试验

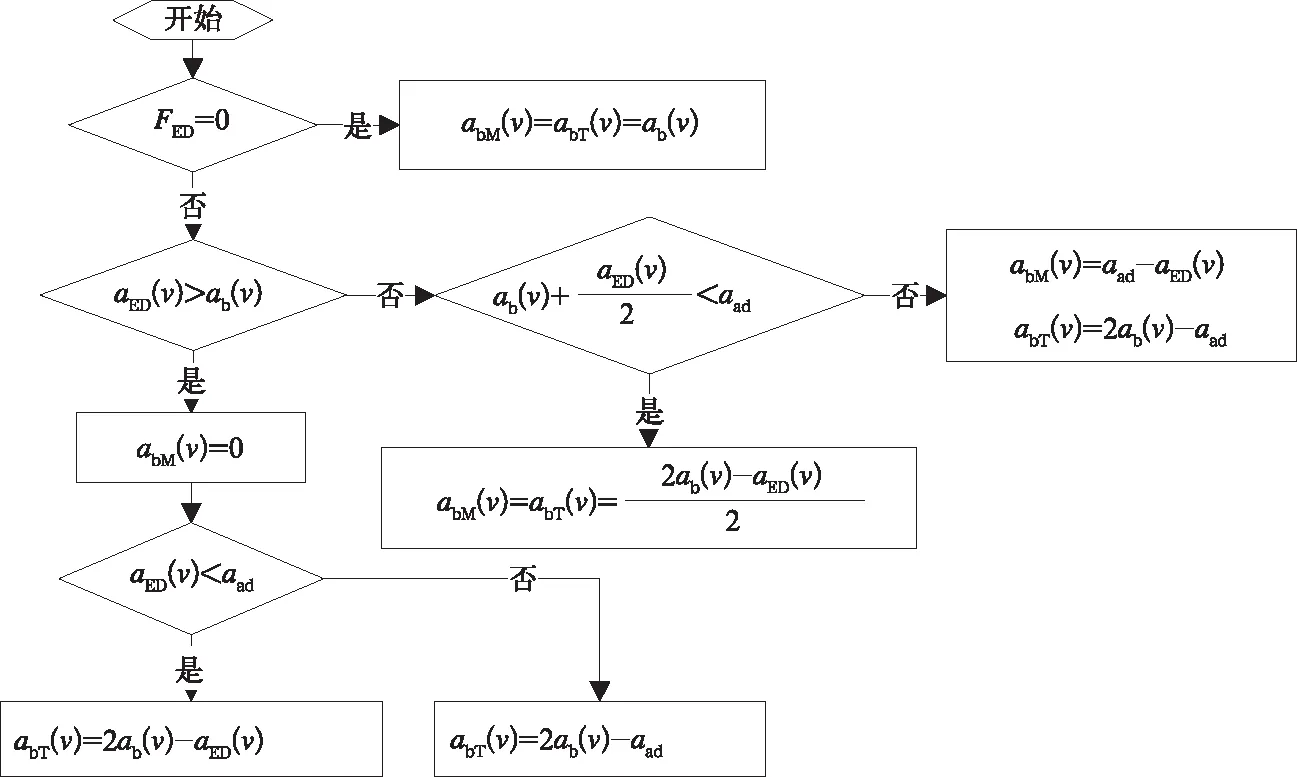

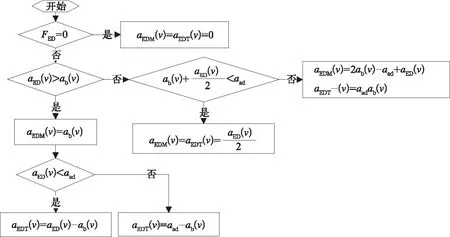

2.3 参数化建模

3 计算实例

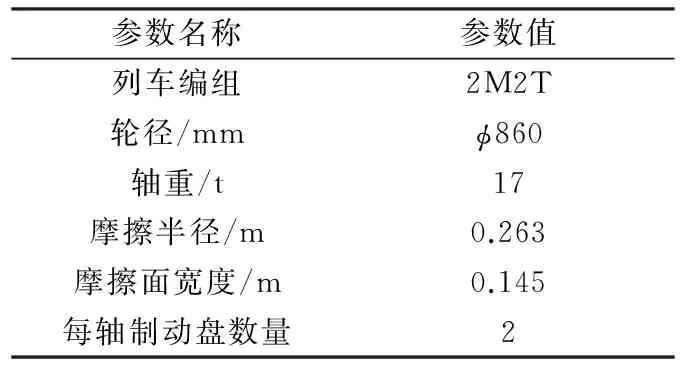

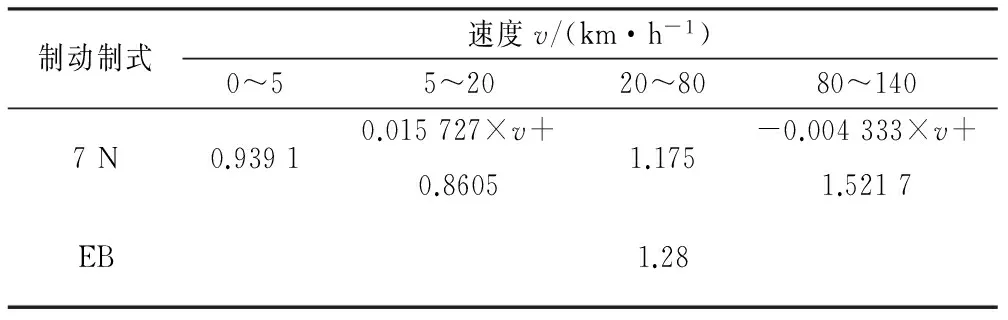

3.1 制动参数

3.2 计算工况

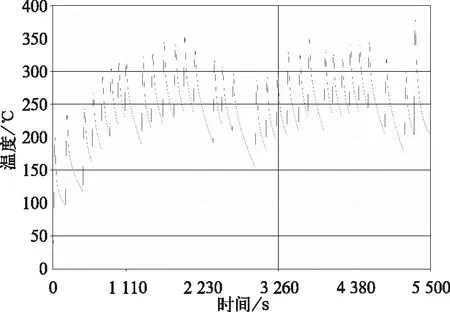

3.3 仿真及试验结果

4 结 论