一种应用于基准的双向修调电路

2018-05-09蔡良伟李文静邓小莺罗尧宇

蔡良伟李文静邓小莺*罗尧宇

(1.深圳大学信息工程学院,广东 深圳 518000;2.深圳市国微电子有限公司,广东 深圳 518000)

1 引言

因为集成电路生产过程中必然存在工艺偏差,所以在设计电路时必须考虑预留适当的裕量。不同的工艺角差别巨大。譬如,不同的温度下SS和FF工艺角的差异就足以引起重视。尤其是电阻的生产误差有可能达到10%~20%,如此大的偏差对于一些精度要求很高的电路模块是不可接受的,比如模拟电路中为其它模块提供标准电压的基准电路,它的精度直接影响电路性能的好坏,甚至功能的实现与否。通过进行结构改进或者留有足够大的裕量是可以达到足够的精度的,但是结构改进有可能带来庞大复杂的电路和未经验证的风险,而留有太多的裕量又会对设计难度提出严峻的挑战。相比之下,生产后修调显示出了巨大的优势,为产品的批量生产、降低成本提供了新的方案。为了确保电路达到足够的精度,目前芯片出厂前对电阻进行微调是减小生产误差比较常规的做法。修调的方法多种多样,有内嵌式非挥发性储存单元修调、激光修调、熔丝修调、齐纳二极管修调等。而熔丝修调相比于其他修调方法有着成本低、设计简单、修调快速的优势,因而在大多数中低端芯片中被广泛使用[1,2]。

2 熔丝修调

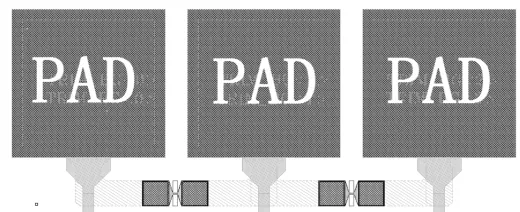

熔丝就是连接在两个绑定PAD之间用金属或者多晶硅以最小的宽度短接在一起的部分,按照工艺划分,熔丝分为金属和多晶硅两种。修调方法就是通过探针把大的电流加在PAD上,使得指定的熔丝熔断,相当于开关的断开,而且不可恢复。如图1是设计的多晶硅作为熔丝的修调的版图。通过在PAD扎入探针通过大电流把指定的熔丝烧断。图2是芯片修调完成的结构,可见左边一根熔丝已经被烧断。

图1 多晶硅作为熔丝的版图

图2 芯片修调后的熔丝

常规的修调结构是串行结构,只能实现单方向的修调。修调的熔丝有N段,电阻的比例一般都是按照1:2:4:8:16:····:2N,如果要求修调的精度很高,必然引入较多的大电阻和PAD,成本上升。图3是四个串联熔丝的结构,可以得到2N-1种修调方案,即15种。它的最小步进就是L=ERRrange/(2N-1),其中ERRrange是想要覆盖的误差范围。譬如,偏差在+60mV,如果采取四位的熔丝修调方案,最小的步长就是4mV。也可以从精度要求方面进行计算,例如初始精度为±2.5%,要求修调后达到±0.5%,那么需要三位修调熔丝。

图3 熔丝修调

图4 双向修调的原理图

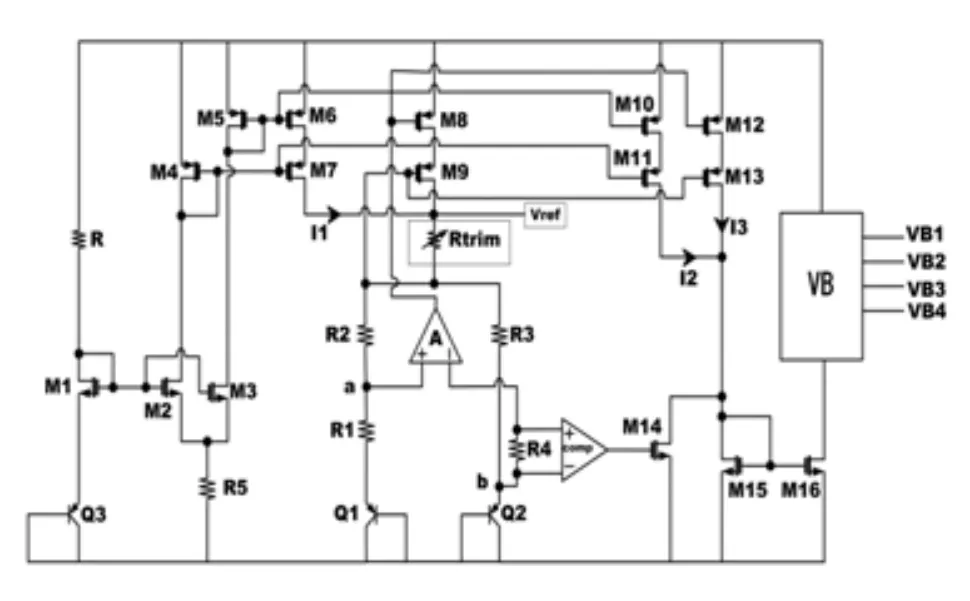

工艺的偏差具有不确定性,在额定输出上正负分布。例如一个1.2V的输出基准,有可能往上偏比1.2V要大,有可能往反方向偏比1.2V小。鉴于传统的单向修调的方法不能实现正负修调。在传统的基准之上,又改进出了具有双向修调的矩阵结构,如图4所示。

图4所示双向修调电路有两组电阻,第一组是上修调电阻R11~R15,第二组是下修调电阻R1~R5。默认情况下只有一组是被接入的。例如图4就是R11~R15接入,R1~R5由于熔丝T1~T5接地导致MOS开关开通而被短路。当输出电压大于额定值时,说明AB之间的电阻大,可以通过熔断T11~T15的熔丝组合来降低输出到满足要求。反之,当输出低于额定值时,可以通过熔断T1~T5的不同组合来接入一定的电阻提高输出。电阻的计算和传统的单向修调计算一致。

3 双向修调的电压基准

图5 带隙基准原理图

带隙基准是用来产生稳定电压的最常用最成熟稳定的结构,利用两个晶体管工作在不同电流密度下,它们的基极-发射极电压之差对温度的变化是成正比的。电压差作用在电阻上得到与绝对温度成正比的PTAT电流。单个晶体管的Vbe具有负的温度系数,通过两者的加权组合,产生于温度无关或者关系非常小的接近零温度系数的输出电压。如图5所示,我们采用的是传统的带隙核心,M1~M7、Q3、R5组成启动电路,将一股启动电流I1插入电路。Q1和Q2的面积之比为8:1,他们所在支路的电流之比为1:2,放大器的增益非常高,可以钳位两点a和b电压相等,R4和COMP构成过温保护。基准产生的与温度相关极小的电压通过VB中的分压电阻输出到其它模块。

所以,△VBE=VT·ln(16)

受到温度的影响为:

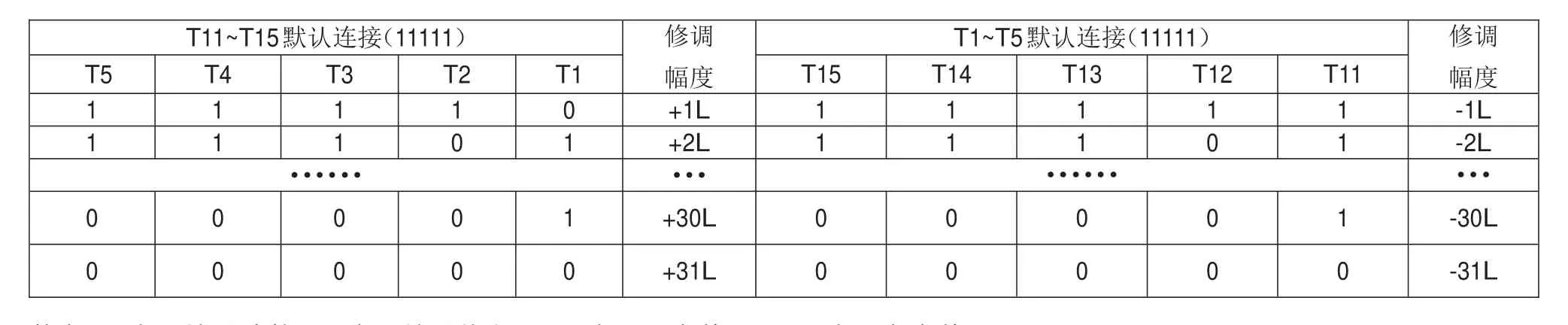

表1 图4中对应的修调控制位与修调幅度

加入修调电阻Rtrim后为

加入修调电阻后对温度的敏感度为:

Rtrim相当于一个正负调节的电阻,对于温漂的改善也起到一定的作用,加入双向修调后可以把电阻误差造成的正负偏差微调回来,使输出较准确。

基准的设计输出为1.155V,通过工艺角的仿真我们发现输出在1.103V~1.129V。偏差在-52~+74mV,偏差达到了-5%~+7%。根据设计标准±2%(即±23mV)的要求,为了留有一定的裕量,我们需要引入正负5位的修调,步进为3mV,可以修调的范围达到±93mV,偏差范围全部覆盖,精度裕量足够。

一时间冯一余恍惚起来,想起昨天晚上的事情,不知道怎么会做出这种莫名其妙的梦,也不知道到底是不是个梦,更不知道是不是昨晚抽了老崔一根烟的缘故。

带隙的电流来源于M8、M9所在支路,修调也设置在该支路,目的就是利用带隙的恒定电流配合修调的可控电阻实现修调,这样的好处就是:第一,该支路电流恒定,无需配置;第二,该支路电流实现复用,无需为修调引入额外电流支路,提高了效率。文献[4]采用双向修调,依靠拉电流和灌电流与固定电阻相乘产生电压补偿基准电压的偏差。文献[5]采用单向修调,引入额外的PTAT补偿由于工艺角变化引起的偏差。两者的不足之处都是引入额外的电流,当修调位数较多时,引入的电流是非常可观的,从而将系统的功耗提升,降低效率。本文所改进的双向修调结构不仅实现正负双向修调,而且利用基准自身支路的电流,无需消耗额外的电流,因而能够得到最佳的效率。

4 仿真结果

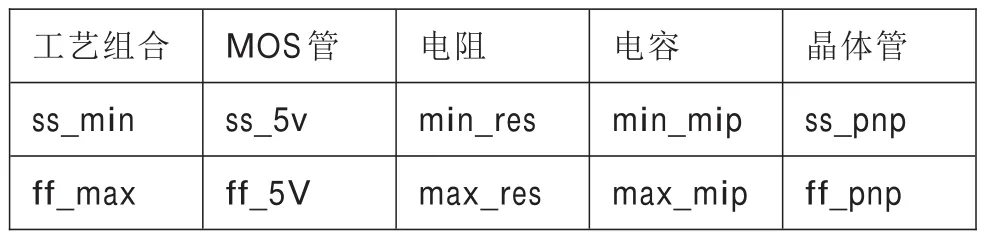

针对全工艺角下进行-55℃~125℃的温度扫描,确定工艺角在温度范围内对输出影响的最大偏差,最终得以确定修调的范围。图6中为典型的输出工艺角(tt)与其它最差工艺角的对比。由此可以看到最大的波动由ss_min和ff_max确定,与TT下的输出分别偏差+74.1mV和-52.3mV。

图6 修调前仿真的工艺偏差

通过全工艺角的仿真发现最差的两个极限工艺角的组合如表2:

表2 最差工艺角组合

其中,ss_min组合是输出走高,需要往下修,ff_max是输出低于设计值,需要往上修。

因此我们针对这两个工艺角分别进行修调后仿真,作为对比。我们通过降低接入的修调电阻使得输出不断下移,T1~T5保持默认连接,通过改变T11~T15来改变开关MOS管的通断。图7上就是修调过程变化趋势。

图7 双向修调仿真结果

仿真结果(如表3)显示,修调后输出电压在额定输出1.155V的精度范围内,可以达到精度要求。

表3 带隙基准修调前后对比

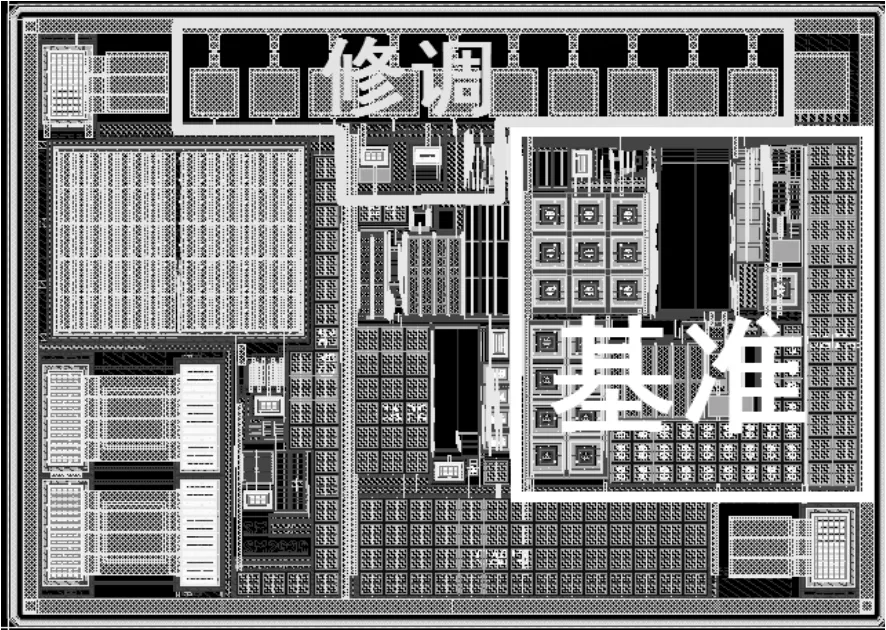

为了便于定位测试以及熔断,修调模块的版图设置在最靠边的位置,图8就是一款LDO电压芯片的版图布局。表4是本文与参考文献中的一些方案的对比。

图8 基准芯片版图布局

表4 本文与参考文献优缺点对比

5 结论

工艺偏差是必然存在、无可避免的,本文提出的双向修调方案应用于一款LDO芯片的内部基准中,能够把工艺偏差带来的-5%~+7%的输出误差改善到±2%以内,性能提升明显。对比于参考文献在增加额外通路增加系统功耗的修调方案,本文的结构利用带隙基准自身的支路电流而不会消耗额外的电流,可以有效抑制工艺造成的正负偏差,是中低端芯片中广泛采用的修调方式,具有较好的应用价值。

参考文献:

[1]张鹏辉,王己钢.熔丝类电路的修调探索[J].电子与封装,2010,10(4):24-27.

[2]高剑.圆片测试中的熔丝修调方法研究[J].电子测量技术,2016,39(6):15-19.

[3] Stefan:Timm A trimmable precision bandgapvoltage reference on 180 nm CMOS[Z] InternationalSemiconductor Conference Dresden- Grenoble (ISCDG)2013:1-4 .

[4]黄冲,欧健,袁政,等.一种电压基准高精度双向修调电路的设计[J].电子科技,2013,26(7):82-84.

[5]曹璐.一种采用数字修调技术的低温漂带隙基准设计[J].电子设计工程,2017,25(5):150-157.