建筑工业化建造模式与技术探讨

2018-05-09中国建筑第八工程局有限公司马昕煦廖显东刘亚男

文/中国建筑第八工程局有限公司 马昕煦 廖显东 朱 海 刘亚男

马昕煦,中国建筑第八工程局有限公司业务经理,工程师,工学博士

廖显东,中国建筑第八工程局有限公司装配式建筑设计研究所所长,高级工程师,工学博士

朱 海,中国建筑第八工程局有限公司业务经理,高级工程师

刘亚男,中国建筑第八工程局有限公司业务经理,工程师

0 引言

我国建筑业目前仍处于劳动密集粗放型行业阶段,劳动生产率总体偏低,资源与能源消耗严重,建筑环境污染问题突出,建筑施工人员专业技术程度偏低,建筑工程质量与寿命不高。针对这一现状,大力推行建筑工业化已成为解决“四节一环保”问题、实现“两提两减”目标和推进“两型”社会建设的必要途径。叶浩文等[1]提出“三个一体化”概念,即建筑结构机电装修一体化,设计加工装配一体化,技术管理市场一体化,为我国的建筑工业化指明了发展方向。

目前,我国建筑工业化的顶层组织框架已基本形成,自20世纪90年代至今,国家陆续出台了一系列政策,发展装配式建筑已上升为推进社会经济发展的国家战略,国务院及住建部出台了相应的行业规程、国家标准及图集,为装配式建筑的发展提供了很好的标准和规范支撑,全国各地也陆续建立示范城市和产业化基地并发挥引领和示范作用。随着劳动力成本提高、市场内动力逐步增强及建筑工业化技术水平提升,装配式建筑业发展开始加速进行,以上海为例,至2016年,上海已落成1385万m2装配式建筑,建成预制混凝土构件厂57家,实现产能120万m3。

虽然装配式建筑的推广工作如火如荼,但发展过程中仍然面临诸多问题和挑战。本文将系统指出装配式建筑全过程建造的技术要点,总结常见问题,并分享工程实践经验。

1 装配式混凝土建筑深化设计

我国设计人员对于装配式建筑的设计尚处于起步阶段,普遍走的是先结构定型,再结构拆分的技术路线,设计人员通常缺乏装配式建筑的全局性、系统性设计思维,在结构方案设计阶段并未考虑好如何平衡建筑多样性需求与装配式建筑标准化特点的矛盾,造成拆分后构件复杂、规格繁多,极大地增加了生产、建造成本。

装配式建筑设计应综合考虑方案阶段、设计阶段、深化设计、构件生产、安装阶段的全局性工作。其中,深化设计起到承上启下、全程跟踪的作用,需配合各专业进行措施整合,并指导生产和施工。

预制构件拆分是深化设计的一项重要工作,拆分方案是否合适将直接影响生产建造成本。构件拆分要尽量做到少规格、多组合、模数化的要求,应遵循“先水平、再竖向,先外墙、再内墙,外围护单间拆分,接缝位置选受力较小处,构件不过大过重”的原则。

2 预制构件生产

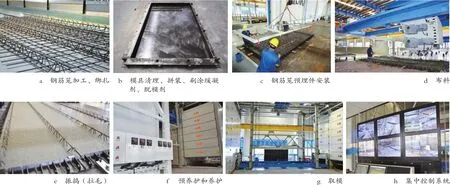

目前预制构件生产主要有2种方法:①固定台座法;②循环流水线法。2种方法都有各自的优势和适用范围,必须根据实际条件进行选择。

1)固定台座法 以固定模具为中心、桥吊为物料运输工具的生产组织系统(见图1),主要设备为模具、桥吊及养护罩,混凝土成型主要依靠附着式振动器或手动插入式振捣器。其优点在于工艺简单,操作方便,有利于质量控制,一次性投资较小;缺点在于车间占地面积大,混凝土搅拌、运输及浇筑环节紧凑性差、效率较低。固定台座法一般适用于各种条件和场合的项目,尤其是一次性项目。

2)循环流水线法 以循环流水线配套专业搅拌站的自动生产组织系统(见图2),主要设备包括搅拌站、模具、振动台、传送线、养护窑及桥吊,混凝土成型主要靠振动台完成。其优点在于流水线组织,集成化程度很高,长期大规模专业化生产标准产品的优势明显;缺点是只适合板类构件,不适合异形构件,机动灵活性差,建设期较长,一次性投资大。循环流水线法适用于投资规模大、运行期也较长的项目,不适用于一次性项目或短期项目。

图1 固定台座法

图2 循环流水线法

3 装配式混凝土建筑施工

装配式建筑施工策划在装配式建筑建造过程中至关重要,包括平面布置、起重设备选型、构件运输与堆放、支撑系统和外架形式、预制构件安装和施工连接等方面,策划水准直接影响装配式建筑的施工质量、施工效率及建造成本。

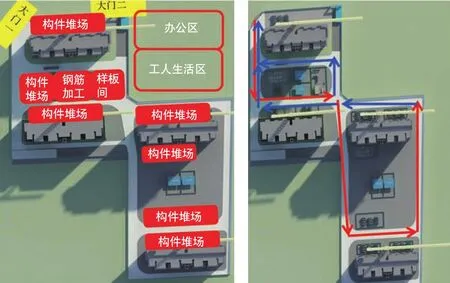

3.1 平面布置

以某工程为例,其平面布置应结合起重设备布置堆放场地;应满足车辆运输的道路要求,包括宽度、转弯半径和承载力等;以循环或单向通行道路为优(见图3)。

3.2 起重设备

起重设备应满足构件吊装需求;根据覆盖范围确定施工场地、分区、堆场布置的合理性;根据占用时间确定构件卸车、吊装等工序和时间节点安排;根据起重需求确定塔式起重机型号;根据区段间流水、相互影响、作业量均衡确定塔式起重机位置,以保证塔式起重机群协调作业。

3.3 构件运输

预制构件运输过程中应采取防破损保护措施,在构件和刚性搁置点处填塞柔性垫片;预制柱、梁、叠合楼板、阳台板、楼梯、空调板宜采用平放驳运;预制墙板宜采用竖直立放驳运;复合保温或形状特殊的墙板宜采用插放架、靠放架直立堆放,插放架、靠放架应通过计算并具有足够的强度、刚度和稳定性,支垫应稳固,并宜采取直立运输的方式(见图4)。

3.4 构件堆放

结合工期计划制定构件进场计划及堆场面积,现场应留有1层构件堆放所要求的面积,避免“等构件”现象发生。堆场应做硬化处理,并采用合适的堆放方式与工具(见图5)。

3.5 支撑措施

安装施工前,根据临时斜支撑的可调节长度确定规格型号;连接件应方便、可靠(见图6);楼板预埋件需满足承载力需求;根据实际荷载确定水平构件支撑的形式、数量及支撑点位置。

图3 平面布置

图4 构件运输的保护措施

图5 构件堆放

图6 连接件

3.6 外架形式

施工前应根据实际需要确定外架形式,常用的外架形式包括:悬挑架、爬架及挂架(见图7)。

1)悬挑架 属于传统脚手架,搭设简单,工字钢洞口需在构件上进行预留,适合外墙作业量较多的项目。

2)爬架 预埋件较少,成本高,适合外立面简单且层数较多的项目。

3)挂架 和预制墙板整体吊装,需提前在预制墙板上预留孔洞,吊装前,挂架安装在预制墙上然后整体吊装,适合外墙作业量较少的项目。

3.7 构件安装

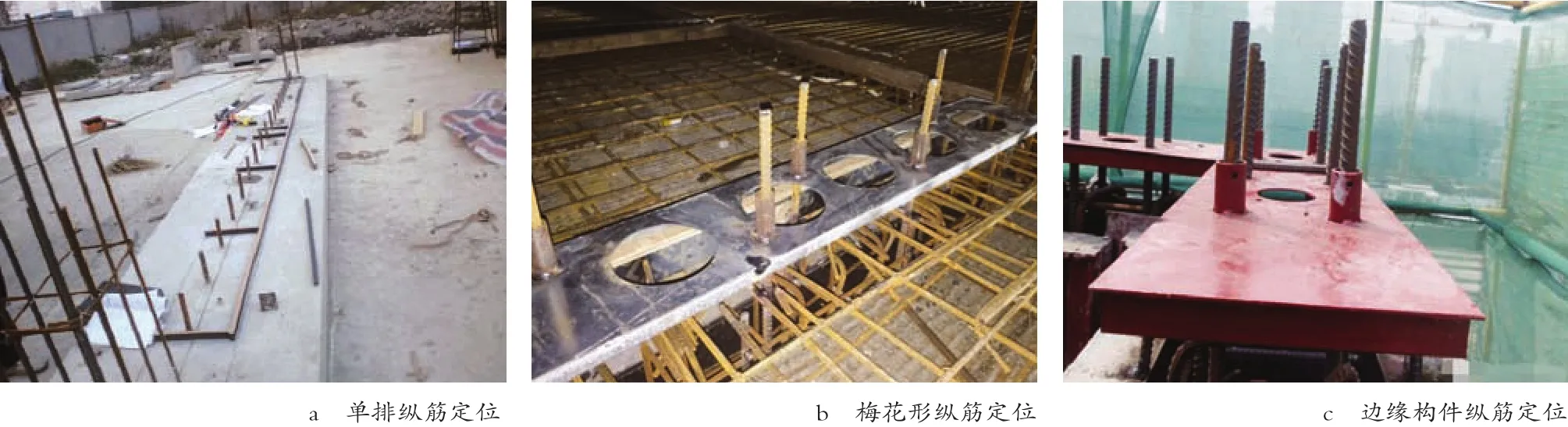

安装施工应事先确定合理的构件吊装顺序,并选择方便实用且效率高的安装工具,控制构件的安装精度。

可采用预留钢筋定位器(见图8),以实现墙板预留钢筋的精准定位;应精准设定标高控制点,并测量楼面各处标高,利用钢质或硬橡胶垫片调整墙底标高。

3.8 施工连接

现浇节点区域应确定合理的钢筋连接与绑扎顺序,避免返工;模板的加固需满足刚度需求。

叠合板上的预埋水电管线宜先于楼面钢筋进行施工;楼面需按要求设置预埋件(见图9)。

4 装配式建筑建造过程中常见的质量问题

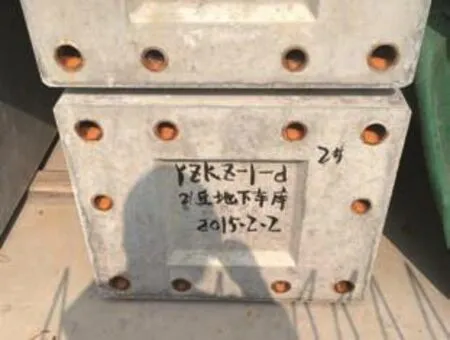

1)深化设计造成的质量问题,比较常见的是后浇部位钢筋碰撞、关键构造遗漏,图10所示为柱底键槽排气孔遗漏(按照JGJ 355—2015《钢筋套筒灌浆连接应用技术规程》的要求,柱底键槽应设置排气孔)。

2)生产制作的常见质量问题主要包括:粗糙面做法不合格、构件裂缝、灌浆孔和出浆孔布置不合理(见图11)、构件夹渣、预留钢筋偏位等。

图7 外架形式

图8 预留钢筋定位器

图9 设置预埋件

图10 柱底键槽排气孔遗漏

图11 灌浆孔和出浆孔布置问题

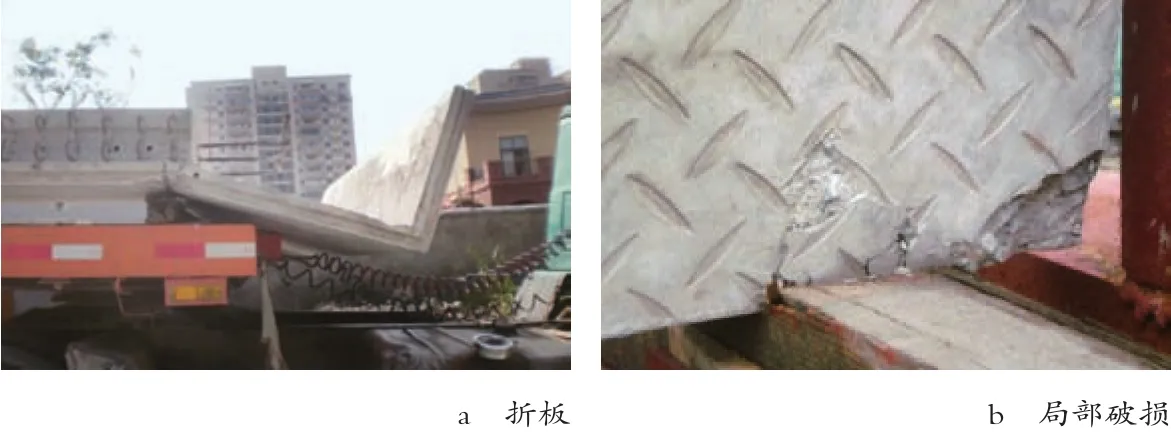

3)运输堆放时产生的质量问题,主要有折板、局部破损、构件开裂等(见图12)。

4)安装施工常见问题包括未使用角件保护造成的撬棍损伤、构件污渍、吊装作业不规范、临时支撑设置不合理、现浇段平整度偏差过大、外墙板接缝漏浆、构件安装精度不够、套筒灌浆不密实、外页墙板爆模、楼板露筋等(见图13)。

造成这一系列问题的原因是多方面的:①业主方往往习惯于“边决策-边设计-边修改”的模式;②设计方缺乏对生产工艺和施工技术的充分了解;③总承包方未开展前期策划和专项施工方案编制,以致施工组织管理仍按传统现浇建造方式进行,PC安装在分项工程中的核心地位未被重视;④现场监理对生产施工的质量监督不到位。因此一旦上游环节工作缺位,就会致使问题在PC安装阶段集中爆发,所以真正做到管理前置十分重要。

5 装配式建筑项目实例

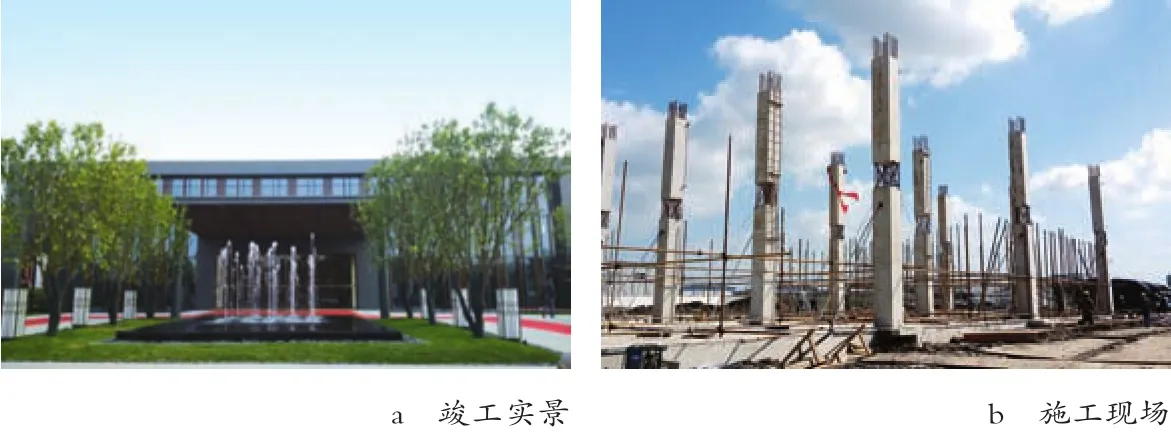

中国建筑第八工程局有限公司(以下简称中建八局)在装配式建筑领域经历多年实践与探索,获得丰硕成果,已形成建筑装配式预应力双T板-框架/剪力墙结构体系、装配整体式预应力混凝土框架结构体系、“绿科”钢结构住宅体系及地下基坑的装配式钢结构内支撑体系等建筑工业化体系[2-4]。公司凭借科学管理和不断探索创新,陆续完成如华为上海基地、江苏宜兴大溪河北岸公建、上海迪士尼、虹桥生态商务区售楼处(见图14)、长春一汽全装配式停车楼(见图15)、深圳市职工继续教育学院新校区、上海颛桥万达广场、上海市杨浦区平凉社区18街坊、深圳大运会体育中心等公建项目;万里居住区8号西地块商品住宅、上海万科新里程、上海彩虹湾项目四期动迁安置房、宝应县经济适用房发展中心馨怡家园13号楼、上海市浦东新区民乐大型居住社区C01-05地块1~4号楼等住宅项目。

图12 成品运输保护问题

图13 吊装问题

图14 虹桥生态商务区售楼处装配整体式预应力混凝土框架结构体系

图15 长春一汽全装配式停车楼预应力双T板-框架/剪力墙结构体系

6 建筑工业化创新模式展望

传统的建筑工业化概念局限于建筑工厂化,多把加快建筑工业化进程等同于提高构件的工厂预制装配率。建筑工业化是一种高效、节能、环保的建筑设计和施工组织方式,只要是满足高效、节能、环保并利用现代工业化技术成果的施工方法和措施,无论其应用在工厂还是工地均应属于建筑工业化,按此标准,工具式脚手架、整体式模板、预制钢筋骨架均属于建筑工业化。因此,不可单纯从预制率上衡量工业化程度[5]。我国的建筑工业经历了半个多世纪的发展,获得的成绩毋庸置疑,如混凝土搅拌站的建立、高强钢筋的应用、泵送代替罐送等,不可因为装配式的兴起而舍去过去的研究成果和经验。

为此,中建八局提供了一种我国建筑工业化发展的新思路——基于“六化”策略的现浇混凝土结构建筑工业化创新建造模式。其中,“六化”具体指材料高强化、钢筋装配化、模架工具化、混凝土商品化、建造智慧化、部品模块化。

1)材料高强化 应用600MPa级高强钢筋以减少梁、柱、板的钢筋数量,600MPa级高强钢筋比目前广泛采用的Ⅲ级钢筋强度提高45%。用600MPa级钢筋代替Ⅲ级钢筋可节约钢材20%~30%,使建筑钢筋用量大幅下降,在降低劳动强度的同时,减少人工1/4,缩短钢筋工程施工工期1/4。高强钢筋的推广应用还将降低钢铁业对环境的污染,是真正实现绿色建筑与施工、节能环保、践行低碳理念的重要途径。

2)钢筋装配化 采用成型钢筋骨架自动化生产与装配技术,实现钢筋数控加工,焊接成型或机械绑扎,现场整体装配,替代传统手工绑扎钢筋的施工模式,并可实现节材20%~30%,降低劳动强度25%,缩短钢筋工程施工工期25%,达到高效节材的目的。

3)模架工具化 采用可快速安装、拆卸的工具式模架体系,通过标准模架板块配合非标准模架板块之间的拼装,形成完整的模架体系。设计时还通过模板设计软件,对模架板块的配置进行标准化设计,提高模板配置效率。这种工具式模架体系可重复利用,并可缩短工期、节省成本、提高施工质量、降低劳动强度。

4)混凝土商品化 采用混凝土超高超低泵送技术、超大超厚底板混凝土施工技术、超长无缝混凝土施工技术、大型混凝土溜管施工技术、清水混凝土施工技术等,保证商品化混凝土在施工现场的工业化应用。

5)建造智慧化 以BIM平台为载体,以“互联网+”为手段,以智慧建造为目标,运用BIM的“互联网+智能化”项目协同管理系统,在项目协同、设计优化、工期管控、流程管理、质量安全、材料跟踪、智慧工地、智慧物业、运维监管等方面,实现工程项目智慧建造、企业总部远程监管、建设单位智慧运维。

6)部品模块化 通过采取深化设计模块化、部品制造工厂化、施工现场装配化的操作模式,将机电、装饰模块化施工技术应用在机电、装饰等建筑部品上。生产时采用机械化加工方式,有利于加工效率、加工精度的提高及产品质量的提升,同时起到节省材料、降低造价、减少垃圾、绿色环保的作用。

虽然装配式建造方式是实现建筑工业化的核心途径,但在未来的住宅建设中,我国现浇混凝土结构仍会占极大比重,即便是装配式结构,仍需现浇混凝土的配合。所以,只有依靠基于“六化”策略的现浇混凝土建筑工业化建造模式,才能使得占有主要市场量的现浇混凝土结构不至于成为“高效保质”“节能环保”的短板,才能使现浇混凝土结构与装配式结构相对平衡发展。

7 结语

本文对装配式建筑全过程建造中的技术要点进行阐述,总结一系列装配式建筑的常见问题,并介绍了一些中建八局近年的来装配式建筑实践项目,最后对基于现浇建造方式的建筑工业化创新模式进行了展望,希望通过实践获得的技术经验能为同行提供参考。

参考文献:

[1]叶浩文,江国胜,周冲.装配式建筑三个一体化的发展思考[J].建设科技,2016(19):50-52.

[2]廖显东.预制预应力混凝土框架结构体系研究与应用进展[J].建筑结构,2015(22):65-70.

[3]廖显东,胡翔,马荣全,等.高轴压比装配整体式预应力混凝土框架中节点抗震性能试验研究[J].建筑结构学报,2016(10):82-89.

[4]周光毅,张广韬,白羽,等.装配式停车楼建造关键技术[J].施工技术,2016,45(4):23-26,30.

[5]李本悦,徐成,樊启广.建筑工业化的发展现状与对策[J].山西建筑,2014(8):27-28.