玻璃钢管在混凝土浇筑过程中抗浮实例

2018-05-09仇中为

仇中为

(镇江新华电建设劳务有限公司,江苏 镇江 212000)

1 工程概况

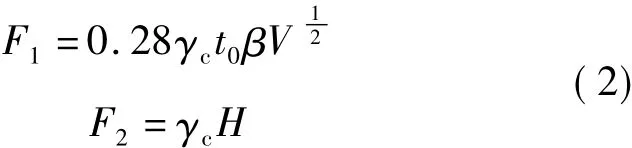

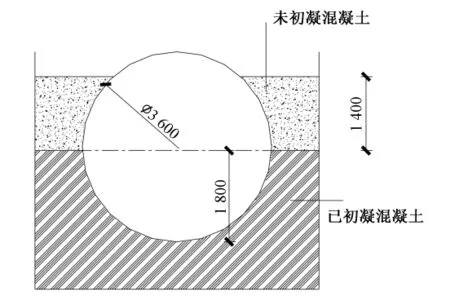

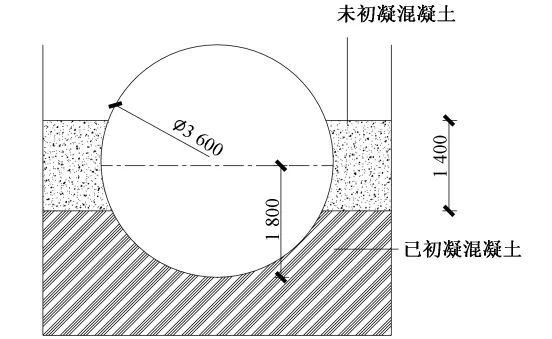

田湾核电站5、6号机组循环水进排水管道结构(GD沟)施工段内衬玻璃钢管道直径3600mm(主)、2400mm(支),玻璃钢管道为圆形,循环水进排水管沟结构为方形。其中C、D、E、G段为上下双层玻璃钢管道,每段结构分上下行支管,直径2200mm。因受场地条件限制,此双层内衬玻璃钢结构需2次浇筑完毕(斜面分层),第1次浇筑至-15.950m、第2次浇筑至-12.600m(顶部)(见图1)。

2 施工难点

1)由于玻璃钢管道直径较大,且为全封闭结构,在混凝土浇筑过程中,玻璃钢管管道受混凝土浮力较大,玻璃钢管道固定抗浮固定措施必须另行设计。

2)由于2011年部分回填已浇筑,未考虑玻璃钢管道支架固定问题,部分支架下埋件需先植筋后钢板塞孔焊接。

3)由于一侧回填已施工完毕,玻璃钢管道下1/3区域无法有效振捣,易出现漏振现象,影响混凝土浇筑质量

3 技术措施及计算

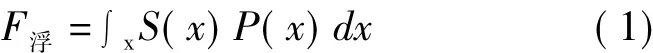

直径3600mm主管固定支座按图2布设,10号槽钢口对口双拼,槽钢底部预埋件布置间距不大于2200mm,预埋件型号为ME202010,采用双钢带焊

混凝土侧压力取小值33.6kN/m2;混凝土有效压头高度h=F/γc=1.4m。当x<2.2m时,P(x)=33.6kN/m2;当 x>2.2m 时,P(x)=86.4-24x。

当混凝土浇筑至玻璃钢管顶(见图3),将数值带入式(1)得出玻璃钢管承受浮力为87.87kN/m。玻璃钢管标准件单位长度重力G’=ρ’gV,ρ’为玻璃钢管密度,由厂家提供取2100kg/m3,故单位长度F2=接,玻璃钢管与固定支座、钢带间垫橡胶板(防止对玻璃钢管的破坏)。原2011年回填区域,采用植筋钢板塞孔焊接:HRB40直径14mm钢筋,6根,基本锚固长度396mm。

3.1 有效浮力计算

计算玻璃钢管道固定支座的抗浮能力需先计算出玻璃钢管道在混凝土浇筑时的浮力。但混凝土非纯液态,需另行设计计算模型[1]。通过建立模型微积分求导,得出具有普遍适用性的流态物质对浸入物体的浮力计算式:

式中,S(x)为物体的截面积随深度的变化曲线;P(x)为混凝土侧压力;x为物体浸入深度。

在混凝土浇筑不同阶段,玻璃钢管所受浮力不同,需划分浇筑阶段分析,同时分别求出积分式及阿基米德定律数值,相互比较得出最大浮力。

1)微积分法742kg,则玻璃钢管有效浮力F=80.87kN/m。

当混凝土浇筑至管身一半以上1.4m时(见图4),将数值带入公式(1)得出玻璃钢管承受浮93.73kN/m,则玻璃钢管有效浮力F=86.73kN/m。

当混凝土浇筑至管身一半以上0.7m时(见图5),将数值带入公式(1)得出玻璃钢管承受浮力为117.26kN/m,则玻璃钢管有效浮力F=110.26kN/m。

2)阿基米德定律

阿基米德原理适用于全部或部分浸入静止流体的物体,但要求物体下表面必须与流体接触。综上得出当混凝土浇筑至管身一半以上0.7m时,排出流体体积最大,浮力最大,取管身长 1m计算:F=ρgv=117.86kN/m,则玻璃钢管有效浮力F=110.86kN/m。

根据2种理论计算办法,可知混凝土浇筑至管身一半以上1/2有效压头高度时,圆形玻璃钢管道产生的有效浮力最大,具有普遍适用性。因此,最不利浮力取值110.86kN/m。

图1 循环进排水主、支管道布设示意

图2 直径3600mm主管固定支座示意

图3 混凝土浇筑至玻璃钢管顶

图4 混凝土浇筑至管身一半以上1.4m

图5 混凝土浇筑至管身一半以上0.7m

3.2 玻璃钢管道支座体系抗浮验算

玻璃钢管道支座体系构成复杂,各构件均对最终浮力有影响,需分别对各构件单独计算。本计算附加1.5的安全系数,以消除各构件的组装偏差。

3.2.1 钢带与支架焊接焊缝强度验算

玻璃钢管抗浮措施采用双拼槽钢支架,2根钢带分别与支架焊接收紧玻璃钢管方式。

单根钢带与槽钢焊接的方式:每条钢带两端均与槽钢焊接,每端焊缝为,2道竖向焊缝长300mm,焊脚尺寸6mm;1道水平焊缝长100mm,焊脚尺寸6mm(水平焊缝不计入验算),焊缝均为角焊缝。

根据GB50017—2003《钢结构设计规范》中侧面角焊缝(作用力平行于焊缝长度方向)公式7.1.3-2得:N=387.072kN,根据力学原理,1根钢带焊缝可承受N=774.144kN。

钢带布置取槽钢支架榀间最大间距2.2m,取最不利浮力F为110.86kN/m,取安全系数为1.5,钢带拉力为365.838kN<774.144kN,故只考虑竖向焊缝,安全系数取1.5的情况下,1根钢带焊缝强度仍满足抗浮要求,2根钢带必定满足要求,且安全储备较大。

3.2.2 钢带自身强度验算

钢带为Q235B材质,厚6mm,根据《钢结构设计规范》式 3.4.1-1抗拉强度设计值[σ]为215N/mm2,根据 N/A≤[σ],1根钢带可承受 N≤A[σ]=129.00kN。玻璃钢管所受浮力取安全系数1.5,F浮约为 365.838kN,每根钢带所受拉力为91.46kN<129.00kN。因此现场采用2根钢带抗拉,安全系数1.5的情况下,拉力符合要求,且安全储备较大。

3.2.3 立柱与埋件焊缝验算验算

立柱采用10号双拼槽钢与埋件焊接,焊缝尺寸10mm。根据《钢结构设计规范》中正面角焊缝(作用力垂直于焊缝长度方向)式7.1.3-1得出1块埋件焊缝N≤he·lw·βf·ffw=358.4kN。取最不利浮力F为110.86kN,榀间最大间距2.2m,取安全系数1.5,则1榀承受最大浮力为365.838kN。

每榀3根槽钢立柱,按极限状态考虑:中间立杆不受力,两侧立杆受拉力。单根槽钢立柱抗拉拔力[N立柱]=182.919kN<358.4kN,在安全系数取1.5的情况下,槽钢立柱焊缝抗浮满足要求,且安全储备较大。

3.2.4 预埋件植筋抗拉验算

取最不利浮力F为110.86kN,榀间最大间距2.2m,取安全系数1.5,则1榀承受最大浮力为365.838kN。每榀3根槽钢立柱,每立柱下埋件含6根锚筋,则单根槽钢立柱抗拉拔力最小不得小于[N立柱]>121.946kN,单根植钢筋抗拉拔力不得小于[N钢筋]>20.32kN。

本工程采用HRB400直径14mm钢筋,基本锚固长度lb=afy=396mm。

抗拉强度设计值[N钢筋]=fy·As=55.4kN>20.32kN(根据现场抗拉拔试验单根实测拉拔力分别为 60.0,63.4,62.1kN)。

实测结果大于计算结果原因:①核电C15混凝土强度基本达C20以上;②2011年浇筑混凝土强度发育时间长。符合实际情况。

因此,每根立杆下埋件6根直径14mm钢筋,安全系数取1.5的情况下,抗拉拔力仍远大于玻璃钢管浮力要求。

3.3 玻璃钢管抗压验算

玻璃钢管受到混凝土压力主要体现在混凝土浇筑至管身中间以下时,混凝土对管身的浮力,及混凝土浇筑至管身中间以上时,混凝土的重力在管身上的压力。其中混凝土布料时产生的冲击偶然荷载也不容忽视。

3.3.1 混凝土浇筑至管身中间以下时

根据前文中相关内容,混凝土侧压力取小值F3=min(F1,F2)=33.6kN/m2;混凝土有效压头高度h=F/γc=1.4m。

据此,玻璃钢管中下部分受到混凝土侧压力为33.6kN/m2<70.0kN/m2(根据厂家资料《钢筋混凝土增强回填》SN5000无内部支撑时的最大灌浆压力取值),满足要求。

3.3.2 混凝土浇筑至管身中间以上时

混凝土浇筑至管身中间以上时,随着混凝土浇筑面的升高,混凝土对玻璃钢管的压力越大。当混凝土浇筑至下层玻璃钢管顶部以上1.4m时,下层玻璃钢管顶部压力达到最大,此压力为混凝土压强G=γcgh=33.6kN/m2<70.0kN/m2,满足要求。

3.3.3 偶然冲击荷载

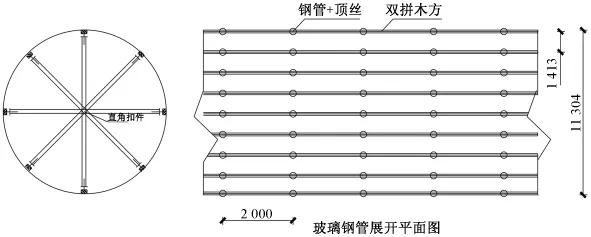

根据前文对玻璃钢管道刚度、抗弯、扰度的验算内容可知:玻璃钢管无内衬时,混凝土对玻璃钢管侧压力满足要求。实际情况中,混凝土浇筑时,振动棒会对玻璃钢管产生冲击力,根据JGJ162—2008《建筑施工模板安全技术规范》表4.1.2可知:溜槽、串筒或套管下料时,冲击荷载取2kN/m2。本工程玻璃钢管内采用钢管米字撑抵消混凝土冲击荷载,米字撑2m一档。

计算模型建立:将玻璃钢管切割展开,近似为普通模板压力计算。玻璃钢管作为混凝土模板厚31mm;内楞使用 40mm×90mm木方 2个,间距1.413m;外楞采用钢管φ48mm×3.5mm按1.413m×2.000m布置(见图6)。

图6 玻璃钢管模型

3.3.4 玻璃钢管验算

1)刚度验算

取小值 F3=min(F1,F2)=33.6kN/m2,取玻璃钢管宽4.239m为计算单元,按3跨连续梁计算,跨度1.413mm,作用于模板上的线荷载设计值:q=142.43kN/m。

根据厂家资料《玻璃钢加筋刚度计算》:管壁弯曲模量Eb=25056MPa;管壁加筋处弹性模量Er=27000MPa,本计算取不利模量E=25056MPa。玻璃钢管厂家许可的管道垂直变形为108mm,最大允许长期垂直变形(直径)为195.12mm。厂家许用屈服压力为1.788×103kN/m2。

2)抗弯强度验算

最大弯矩Mmax=0.1ql12=28.44kN·m;玻璃钢管道截面模量W=0.32m3;抗弯强度σ=M/W=88.875kN/m2<玻璃钢管抗弯强度设计值[fm]=1.788 ×103kN/m2,满足要求。

3)挠度验算

玻璃钢管道惯性矩I=0.58m4,最大挠度μmax=0.062mm<108.000mm,满足要求。

3.3.5 内楞木方验算

1)抗弯强度验算 q=2×1.413=2.826kN/m,最大弯矩Mmax=0.1ql12=1.13kN·m,2根40mm×90mm木方截面模量 W=10.8×10-5m3,则 σ=Mmax/W=10.77×103kN/m2<[fm]=13.00×103kN/m2,满足要求。

2)挠度验算 2根40mm×90mm木方惯性矩I=4.86 ×10-6m4,最大挠度 μmax=6.3mm <min(2000/150,10)=10mm,满足要求。

3.3.6 顶撑钢管验算

1)立杆轴向压力设计值计算,N钢管 =5.652kN。

2)立杆的稳定性计算σ=N/φA=31.5N/mm2<[f]=205N/mm2;满足要求。

4 结语

通过以上设计计算及采取的措施在技术上有效保证了内衬玻璃钢管的管廊结构在混凝土浇筑时的稳定。在田湾核电站5、6号机组循环水进排水管道结构(GD沟)混凝土浇筑过程中的实际运用,达到预期效果。

参考文献:

[1]李明辉.混凝土浇筑过程中对模板浮力的研究[J].施工技术,2011,40(6) :61-63.

[2]建筑施工模板安全技术规范:JGJ162—2008[S].北京:中国建筑工业出版社,2008.

[3]建筑施工扣件式钢管脚手架 安全技术规范:JGJ130—2011[S].北京:中国建筑工业出版社,2011.