500kA 电解铝系列成功降低阳极碳耗实践

2018-05-09姜玉敬

张 虎,姜玉敬

(新疆嘉润资源控股有限公司,新疆 玛纳斯 832200)

炭阳极是铝电解生产的主要原料之一。炭阳极各项质量指标直接影响到电解槽的正常生产和原铝的产量、质量、碳耗、和电耗等各项经济指标。电解槽阳极几何形状、尺寸以及电解生产中的阳极管理、阳极电流密度、电解生产技术操作条件、电流效率等诸多因素皆与阳极消耗有关。炭阳极的过量消耗,不仅会增加铝的生产成本,严重的会影响电解槽正常工作参数,甚至造成病槽。优质的阳极可使电解过程稳定,取得较好的技术经济指标。降低炭阳极的消耗,可延长阳极的使用天数,有助于提高电解槽集气效率,对提高劳动生产率以及改善环境起到了积极作用[1]。

大型铝电解预焙阳极电解槽阳极碳耗问题一直是铝电解生产管理重点,随着2017年环保督查趋严,炭块市场价格已接近5000元/t,已占铝锭生产成本的19%左右,因此,对阳极消耗进行技术挖潜增效极为重要,尤其是对于没有配套碳素的电解铝企业。

针对本公司系列电流、设定电压运行实际情况,从阳极尺寸、工艺技术条件、换极周期、操作标准等方面逐项优化匹配,最终达到大幅降低阳极毛耗的目的。

1 阳极消耗的机理[2]

1.1 阳极反应过程

炭阳极电解中化学方程式如下:

反应式(1)为假定电流效率为100%时,生产1mol的铝能生成3/4mol的CO2,这相当于生产1吨铝在阳极气体中100%为CO2气,其排放量为1.22吨,同时消耗333kg的炭阳极。当只有反应(2)进行时,阳极理论炭耗量为667kg/吨-Al。当阳极生成的气体有30%为CO时(一般生产情况如此),阳极理论炭耗量为393kg/吨-Al。按我公司电流效率90.5%计算,理想炭净耗=333/90.5%=368kg,因电解质液面以上才被空气中氧气所氧化,因此氧化部分不计入净耗。

1.2 关于阳极消耗的其它几个概念

实际消耗。在铝电解生产过程中,炭素阳极除了要维持上述反应而消耗以外,还有许多额外的影响因素导致阳极的消耗,这些因素引起的炭耗总和称为实际消耗。一般为420~500kg/吨-Al。

毛耗和净耗。生产1吨原铝所消耗的阳极炭块的总量(包括残极)称阳极毛耗。除去残极后每生产1吨原铝所消耗的阳极炭块量称为阳极净耗,净耗也就是炼铝的实际消耗。

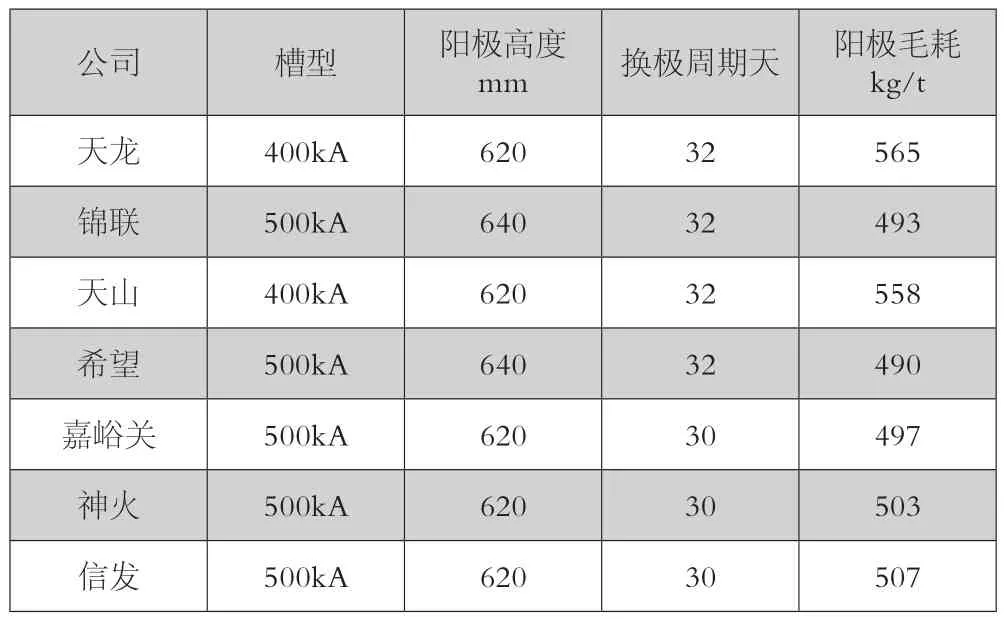

2 国内500kA同槽型电解铝厂阳极消耗

国内大槽型铝厂阳极毛耗统计情况

近两年大槽型铝厂均在致力于降低阳极毛耗,皆取得较为不错的成果,但仍有潜力可挖。

3 阳极毛耗高的原因

3.1 阳极质量

阳极质量不稳定,电阻率居高不下,长期接近65μΩm,高质量阳极的电阻率会更低,达到50μΩm。阳极炭块质量指标阳极电压降为0.4v,国际阳极电压降先进指标为0.3v,某厂现场跟踪阳极压降有时高达0.48v。与国标对比,质量不稳定而且超标。与国外指标有巨大差距,尤其显现在微量元素杂质的控制[3]。因石油焦及沥青质量参差不齐,阳极各组分构成不合理时,将造成阳极极易掉渣,也是造成阳极毛耗偏高的原因。

3.2 阳极尺寸设计不精细

从换极质量和运行情况来看,中缝阳极炭块棱角处防氧化措施不到位,炭块棱角处氧化严重,尤其是打击头处的四组阳极,因此,与其让棱角处阳极炭块氧化增加碳耗,不如在设计上考虑在棱角处进行优化来达到提高阳极电流密度的目的。考虑到既能降低碳耗、适当提高阳极电流密度,又能保证中缝处间距太大不好封极,阳极炭块四周的棱角存在增大倒角的可能。

3.3 阳极换极周期设置不合理

设置阳极周期时,需综合考虑原铝质量、阳极毛耗之间的变化关系,部分配套有碳素厂的企业因残极可用于生产生炭块,添加比例不高于20%,换极周期设置比较短,偏向于原铝质量的提升,造成阳极毛耗偏高,但综合效益不受影响。阳极毛耗指标对于未配套碳素的企业来说就尤为重要,残极只能作为副产品外卖,大幅贬值。而国内很多电解铝企业换极周期的设置均参考部分拥有碳素厂的国企数据。

3.4 阳极炭块高度

在换出的残极厚度相当的前提下,炭块高度越高残极率越低,这是显而易见的。炭块高度增加将造成压降增加,但在当前国内人工成本日渐上升的背景下,换极周期越短,电解车间换极工作量越大,工艺车队运输量和组装车间各工序工作量均越大,因此需要综合计算炭块高度增加进而压降增加新增成本和工作量减少降低成本的关系。

4 降低阳极毛耗的可能性

本公司电解槽为500kA大型预焙阳极电解槽,于2012年投产,投产初期按设计炭块尺寸进行采购,使用1750×740×620非开槽炭块,换极周期30天,阳极毛耗达到517kg/t.Al,阳极毛耗偏高,存在极大的挖潜增效潜力。

5 降低阳极毛耗的措施

5.1 优化阳极尺寸

2014年8月在设计院提供的炭块尺寸基础上,在不影响应力分布的前提下对阳极炭块边角进行圆滑处理[4],在其它技术条件不改变的情况下,系列电流500kA,阳极毛耗从517kg/t.Al降低至509kg/t.Al,一个年产45万吨系列(下文涉及到的系列均指45万吨年产能)每月降低成本135.4万元。

5.2 重新核算换极周期

开始使用620mm高度的阳极时,换极周期30天,出来的残极比较厚,平均厚度达到17cm,而碳碗深度为13cm,若生产比较平稳,残极厚度控制在14cm最为经济,存在3cm左右的浪费,根据实际情况,2015年7月份开始在一个区进行试验,换极周期从30天延长至31天,经过2个周期观察生产平稳,原铝质量稳定,之后推广至整个系列,系列电流500.5kA,阳极毛耗从509kg/t.Al降至496kg/t.Al,一个系列在原基础上每月再次降低成本220万元。

5.3 提高阳极炭块厚度至640mm并严格控制单重

2016年8月份为进一步降低阳极毛耗,了解到国内部分碳素厂能生产高度640mm的阳极炭块,在对炭块供应进行详细调研后,我们开始进行640mm阳极的试使用,原620mm阳极炭块在使用31天后的残极仍有不到一天的浪费,约浪费1.4cm,加上新增加的2cm,完全够再使用2天,因此同步将换极周期从31天延长至33天,同样经过2个换极周期的观察,生产平稳、原铝质量稳定,推广至整个系列,系列电流501kA,阳极毛耗从496kg/t.Al降至485kg/t.Al,一个系列在原基础上每月再次降低成本186万元。

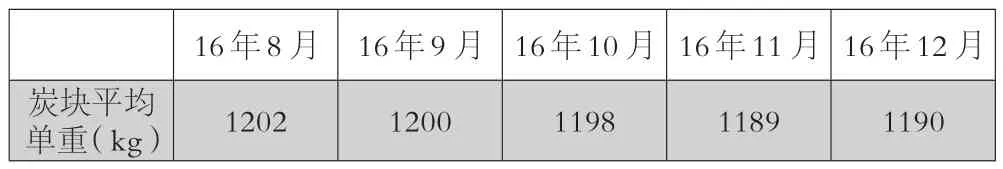

生产过程中,我们通过大量数据统计,发现每月采购的640mm炭块平均单重均大幅超过设计值1180kg,而经过调查,部分炭块尺寸在长宽上面出现正偏差,导致采购总重增加,但周期不能延长,碳耗偏高的问题,通过商务谈判增加炭块质量要求条款,11月份开始640mm炭块平均单重均保持在1189kg左右,同样使用33天,系列电流501kA,阳极毛耗从485kg/t.Al降至480kg/t.Al,一个系列在原基础上每月再次降低成本84.6万元。

16年8月 16年9月 16年10月 16年11月 16年12月炭块平均单重(kg) 1202 1200 1198 1189 1190

5.4 提高阳极炭块厚度至660mm并严格控制炭块耐压强度[5]

同上,2017年4月份通过考察,正在合作的炭块厂家能给我公司供应高度660mm阳极,通过分阶段试验,换极周期从33天延长至目前的35天,系列电流501kA,阳极毛耗从480kg/t.Al降至467kg/t.Al,一个系列在原基础上每月再次降低成本244.4万元。

但在使用高度660mm的阳极时,生产出现一个问题,炭块在一个周期未结束的生产过程中频繁出现掉块、掉角、横向纵向裂纹,造成碳耗升高和原铝质量下滑,我们通过理论分析,确定问题出在炭块耐压强度这项参数上,通过商务谈判增加炭块质量要求条款,严格控制炭块耐压强度,在一个区进行试验后效果非常好,不再出现以上现象,推广至全系列均未再出现大面积质量问题。

5.5 强化电流对阳极毛耗进行微调

通过以上四步,阳极毛耗已降至全国先进水平,残极厚度已非常薄,通过大量数据统计,残极厚度平均为14.5cm左右,为进一步降低碳耗,我们考虑炉底沉淀较多,将系列电流逐步调整至502.5kA,最终稳定住,直至现在,阳极毛耗略微再有一点下降,目前系列原铝质量中Fe含量维持在0.095%左右,保持较好。

6 结语

通过上文所述的五个步骤,我公司阳极毛耗从最开始的517kg/t.Al降至目前的467kg/t.Al,一个系列每月降低成本940万元,每年降低成本11280万元,效益巨大。若国内炭块生产厂家对焙烧炉进行升级后能生产合格的高度700mm以上炭块[6],阳极毛耗能进一步得到降低。

[1]朱丹青.电解铝降低阳极碳耗的途径与措施[J].轻金属,2008 (8) :25-28.

[2]刘业翔,李劼,姚士焕,肖劲,赖延清等.现代铝电解[M].2007:591- 592.

[3]张景强.400kA铝电解槽降低预焙阳极消耗的探讨[J].中国有色冶金,2015 ,44 (2) :41-44.

[4]张虎.铝电解槽阳极炭块 :中国,ZL 2013 2 0528875.X[P].2014-07-23.

[5]刘业翔,李劼,姚士焕,肖劲,赖延清等.现代铝电解[M].2007:10-12.

[6]刘光勇,戚宗华,李庆新等.750mm超高阳极的研制与制备工艺过程中的难点浅析[J].新疆有色金属,2016,8(2):92-95.