低瓦斯矿井高瓦斯区域上隅角瓦斯治理技术

2018-05-08王宁

王 宁

(山西晋煤集团 技术研究院有限责任公司,山西 晋城 048006)

1 工作面概况

赵庄二号井目前主采3号煤层,煤层厚0.35 m~6.61 m,平均厚4.26 m,顶、底板多为砂质泥岩、粉砂岩和泥岩,稳定性较好,采用综采放顶煤开采工艺,全部垮落法管理顶板。工作面机采高度2.4 m,放顶煤高度1.86 m,采放比1:0.775。矿井设计生产能力0.90 Mt/a。

赵庄二号井鉴定为低瓦斯矿井,但随着开采向西部区域延伸,存在高瓦斯区域。该矿没有成套瓦斯抽采系统,若管理不善,极容易造成上隅角瓦斯超限。目前回采的2314采煤工作面采用“U”型通风方式,由23141巷进风,23142巷回风,工作面倾向长度共159 m,走向长度850 m, 在回风顺槽距巷口210 m至346 m处有一个长度为136 m的构造横川。

根据《赵庄二号井3号煤层瓦斯基础参数测试报告》,矿井3号煤层最大瓦斯含量(西翼盘区)为5.2 m3/t ~6.05 m3/t,瓦斯残存量Wc=2.26 m3/t,矿井相对瓦斯涌出量8.06 m3/t·d,3号煤层透气性系数0.635 7 m2/MPa2·d~7.972 7 m2/MPa2·d,3号煤层百米钻孔初始瓦斯涌出量0.011 7 m3/(min·hm)~0.330 m3/(min·hm),百米钻孔瓦斯流量衰减系数0.152 5 d-1~0.423 4 d-1。

2 回采工作面瓦斯涌出量预测

2.1 预测方法

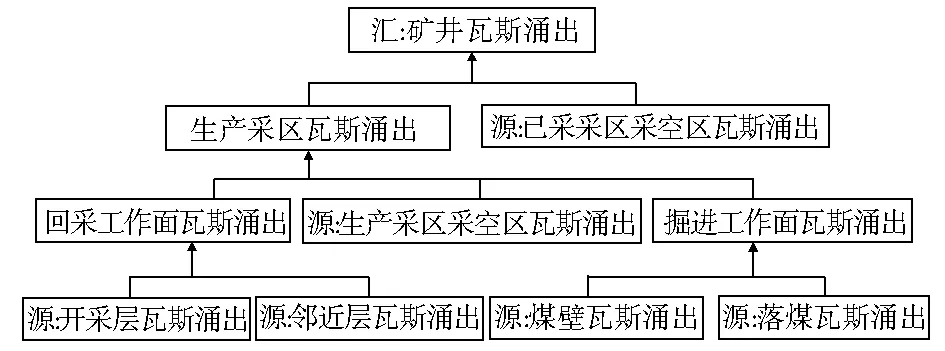

矿井瓦斯涌出量预测选用我国煤矿最常用的分源预测法(AQ1018-2006)。分源预测法的技术原理是:根据煤层瓦斯含量和矿井瓦斯涌出的源汇关系,见图1,利用瓦斯涌出源的瓦斯涌出规律并结合煤层的赋存条件和开采技术条件,通过对回采工作面瓦斯涌出量的计算,达到预测采区瓦斯涌出量的目的[1]。

图1 矿井瓦斯涌出源汇关系示意图Fig.1 Relationship among gas emission sources in mines

预测条件:

1)根据矿井采掘计划,开采3号煤层,西翼盘区布置一个放顶煤工作面,工作面长度为180 m,煤层厚度4.26 m。

2)设计年工作日330 d。

3)瓦斯含量:西翼盘区最大瓦斯含量取6.05 m3/t。

4)残存量:3号煤层Wc=3.73 m3/t(根据AQ1018-2016计算)。

5)工作面顺槽断面积为9.60 m2,煤壁周长为8.8 m,大巷断面积为17.15 m2,煤壁周长为11.2 m;工作面顺槽掘进速度为每月300 m,大巷掘进速度为每月150 m。

2.2 开采层瓦斯涌出量预测

开采煤层(包括围岩)瓦斯涌出量预测公式[2]如下:

式中:q1为开采煤层(包括围岩)相对瓦斯涌出量,m3/t;K1为围岩瓦斯涌出系数,依据《矿井瓦斯涌出量预测方法》(AQ1018-2006)中附录A:取K1=1.30;K2为工作面丢煤瓦斯涌出系数,其值为工作面回采率的倒数, 3号煤层回采率按照0.875计算,取K2=1.14;m为煤层厚度,取4.26 m;M为煤层采高,取4.26 m;W0为煤层原始瓦斯含量,取值6.05 m3/t;Wc为煤的残存瓦斯含量,取值3.73 m3/t。K3为准备巷道预排瓦斯对工作面煤体瓦斯涌出影响系数,采用长壁后退式回采时,系数K3按下式确定:

式中:L为回采工作面长度,3号煤取L=180 m;h为巷道瓦斯预排等值宽度,无烟煤取h=15.4 m;则K3=0.83。

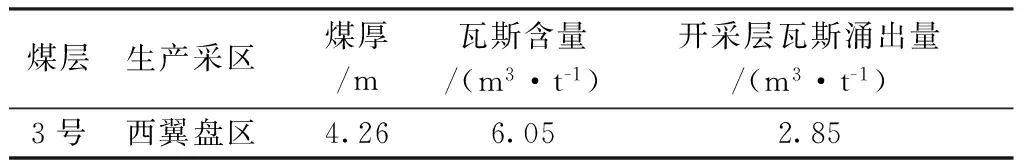

3号煤层开采层瓦斯涌出量如表1所示。

表1 3号煤层开采层瓦斯涌出量

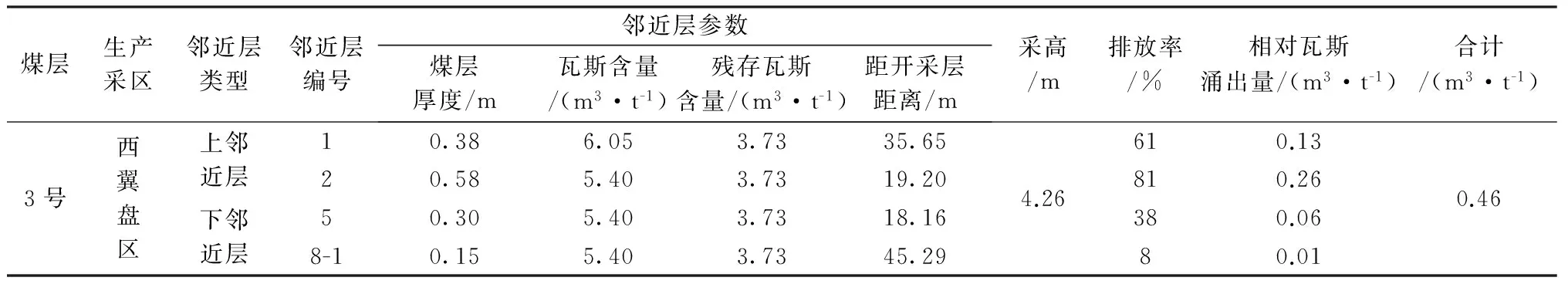

2.3 邻近层瓦斯涌出量预测

邻近层瓦斯涌出量预测公式[3]如下:

式中:q2为邻近层相对瓦斯涌出量,m3/t;mi为第i个邻近层厚度,m;M为开采层的开采厚度,取4.26 m;W0i为第i邻近层原始瓦斯含量,m3/t,因邻近层没有瓦斯含量数据,按开采煤层瓦斯含量取值;Wci为第i邻近层残存瓦斯含量,m3/t,参考3号煤层残存瓦斯含量取值;ηi为取决于层间距离的第i邻近层瓦斯排放率,%。

邻近层相对瓦斯涌出量计算结果如表2所示。

表2 邻近层相对瓦斯涌出量计算结果表

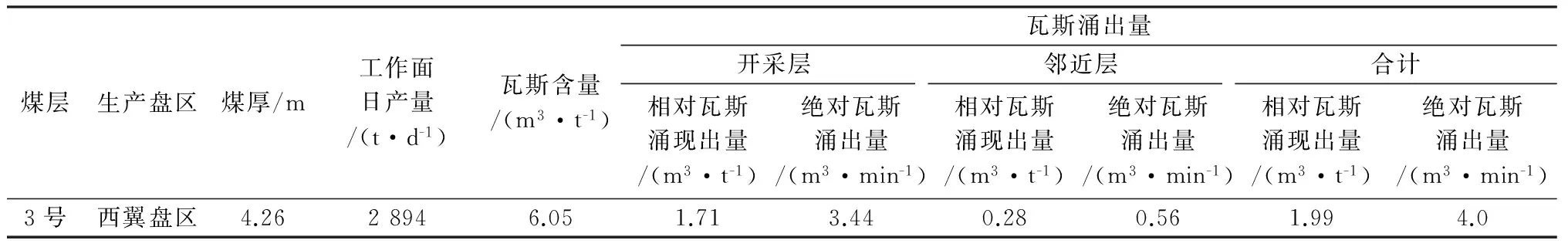

2.4 回采工作面瓦斯涌出量预测

回采工作面瓦斯涌出量由开采层、邻近层瓦斯涌出两部分组成[4],即qc=q1+q2。回采工作面瓦斯涌出量预测结果如表3所示。

表3 回采工作面瓦斯涌出量预测结果表

3 瓦斯抽采系统设计及参数优化

赵庄二号矿井采用综合机械化采煤方法,西翼盘区最大瓦斯含量达6.05 m3/t,存在高瓦斯区域,采煤机割煤期间,回采瞬时落煤强度大,导致工作面绝对瓦斯涌出量大,特别是在老顶初次来压期间,采空区及邻近层内的瓦斯也将向工作面上隅角运移,并由此处进入回采工作面的回风流,容易出现工作面上隅角瓦斯超限。根据矿井瓦斯涌出量预测结果,有必要建立瓦斯抽采系统对采空区瓦斯进行抽采,解决上隅角瓦斯超限安全隐患。

3.1 瓦斯抽采方法

根据抽放方法的选择原则,结合赵庄二号井回采工作面的煤层赋存、瓦斯来源等特点和工作面所需的抽放量,确定的瓦斯抽放方法为顶板走向高位钻孔抽放采空区瓦斯,达到治理上隅角瓦斯的目的[5]。

采面采空区抽采方式采用顶板走向长钻孔抽采方式,见图2,在煤层工作面的回风巷施工钻场,钻场布置迎向工作面推进方向的顶板打8~10个扇形钻孔,钻孔终孔位置位于采空区上方裂隙带内,抽放采空区的瓦斯。同时,通过抽采负压作用,改变工作面后方采空区流场,达到解决工作采空区瓦斯涌出、上隅角瓦斯超限的问题[6]。

图2 顶板走向高位钻孔瓦斯抽采方法示意图Fig.2 Gas drainage approach with high position drilling along the roof

3.2 瓦斯抽采参数设计及优化

3.2.1终孔层位确定

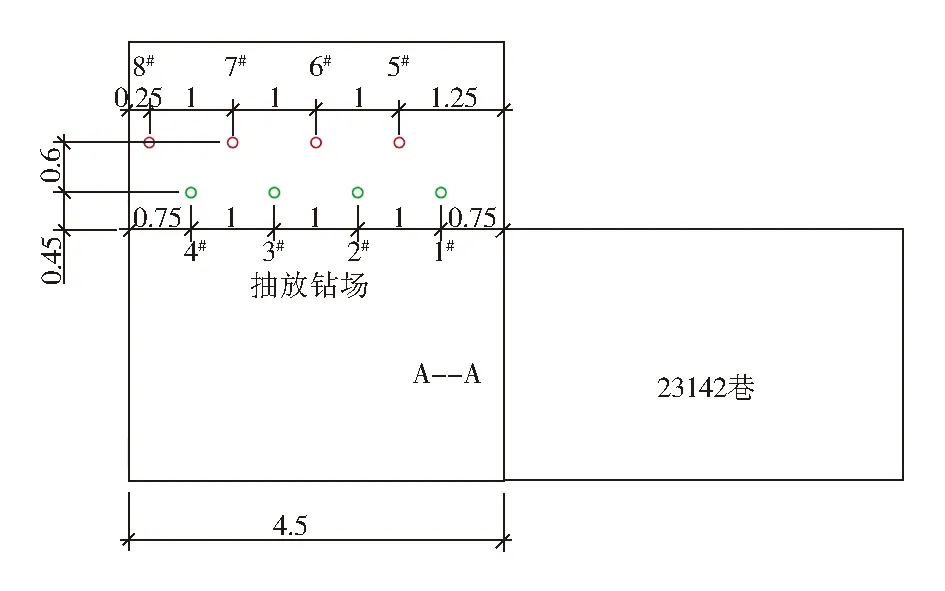

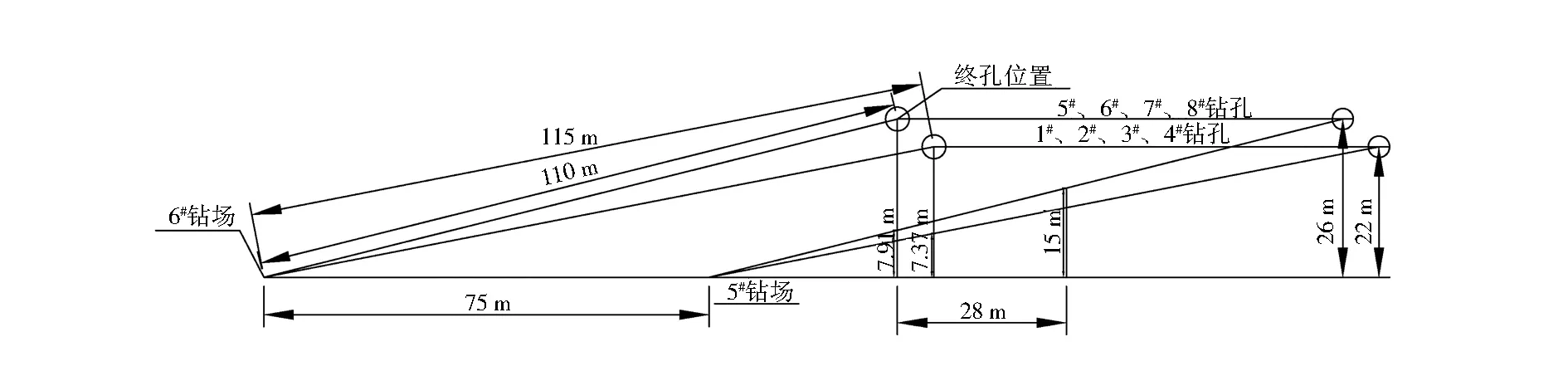

根据“O”型圈理论及以往经验,顶板高位钻孔一般布置于裂隙带内,而裂隙带的一般范围为采高的5倍~8倍,2314工作面的平均采高为4.26 m,初步判断2314工作面的裂隙带位于21.3 m~34.1 m的区域。根据赵庄二号井2314工作面的实际情况,进行现场试验研究。前期试验3号钻场,为了提高钻孔有效段长度,3号钻场选择的试验层位为30 m和38 m,每个钻场设计8个钻孔,两排三花眼布置在1号、2号、3号和4号孔终孔层位选择在顶板上30 m处位置(约7倍采高), 5号、6号、7号和8号孔终孔层位选择在顶板上38 m处位置(约9倍采高),具体布置见图3。

图3 3号钻场顶板高位钻孔布置图Fig.3 Layout of high position boreholes on the roof in No.3 gas drainage drilling field

图4 3号钻场顶板高位钻孔层位示意图Fig.4 Illustration of high position drilling layers in No.3 gas drainage drilling field

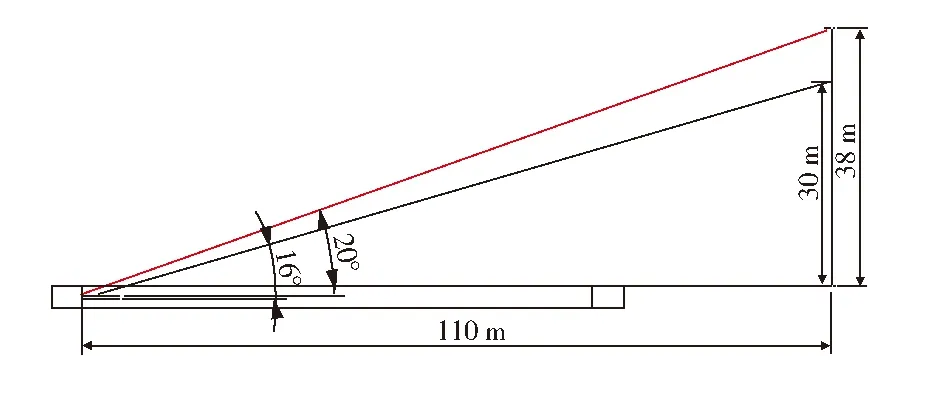

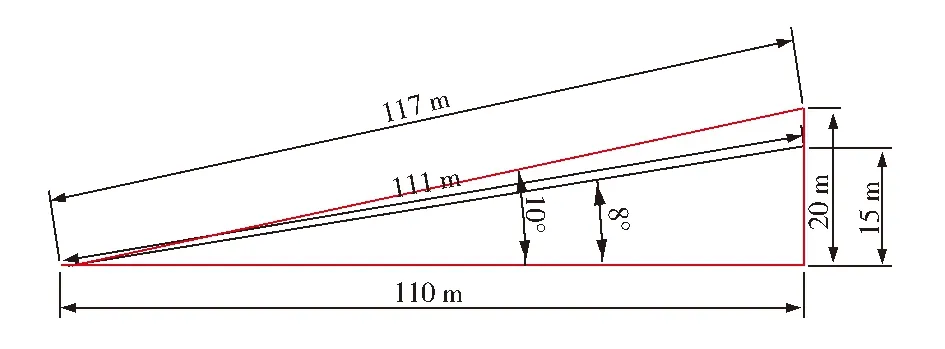

3号钻场顶板高位钻孔层位示意图,见图4。在3号钻场抽采早期,发现钻孔出水量比较大,对于抽采效果有较大影响,数据测量不准确,抽采后期,钻孔出水量变小,根据回采进度分析判断,上覆岩层含水层位于30 m以上。为了提高抽采效果,避开上覆岩层含水层的影响,在4号和5号钻场的设计过程中,将钻孔布置层位下调至15 m~30 m进行试验。4号、5号钻场的钻孔布置及参数见图5-图6。

图5 4号钻场顶板高位钻孔层位示意图Fig.5 Illustration of high position drilling layers in No.4 gas drainage drilling field

图6 5号钻场顶板高位钻孔层位示意图Fig.6 Illustration of high position drilling layers in No.5 gas drainage drilling field

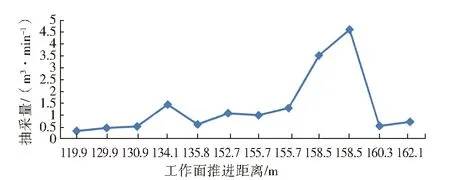

3.2.2抽采量与工作面推进距离的关系

如图7所示,3号钻场的抽采纯量与工作面推进之间的关系,可以看出在工作面推进至134.1 m至160.3 m之间的抽采纯量较高,较最低点有4倍左右的放大,但持续时间较短,只有5 d左右。3号钻场距离切眼距离为199.65 m,当推进至134.1 m时,工作面距离3号钻场65.55 m,工作面顶板距离钻孔的垂直距离为20.13 m和26.33 m,由此初步可以推断钻孔终孔的层位在20 m左右效果较好,抽放时间短的原因是由于有效抽放层位较短。为延长有效抽放时间,可以将终孔层位适当提高。

图7 3号钻场抽采量与工作面推进距离的关系Fig.7 Relationship between drainage and advancing distance of working face in No.3 drilling field

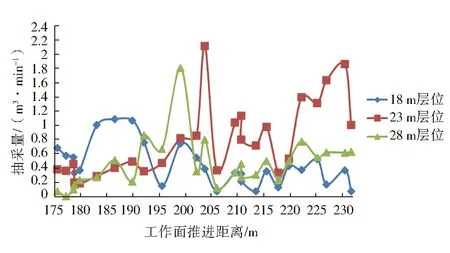

如图8所示,在4号钻场的抽采数据中,1号-4号孔的层位为15 m,抽采纯量保持在1 m3/min左右,当推进至203.7 m后呈现下降趋势,5号-8号孔层位为20 m,在工作面推进至192.1 m后抽采纯量开始逐步上升至0.5 m3/min以上,且有继续增加的趋势。

图8 4号钻场抽采量与工作面推进距离的关系Fig.8 Relationship between drainage and advancing distance of working face in No.4 drilling field

如图9所示,在5号钻场的抽采数据中,1号-3号孔的层位为18 m,在工作面推进到180 m至190 m处,抽采纯量保持在0.5 m3/min以上,后期呈现下降趋势,4号-7号孔层位为23 m,在工作面推进至200 m后,抽采纯量快速上升,最大抽采纯量达到了1.8 m3/min以上,8号-10号孔层位为28 m,在工作面推进至190 m至205 m处,抽采纯量达到峰值,后期逐渐平稳并有上升趋势。

图9 5号钻场抽采量与工作面推进距离的关系Fig.9 Relationship between drainage and advancing distance of working face in No.5 drilling field

经过3号、4号、和5号钻场的试验,分析钻场抽采数据得出,当终孔层位确定在距顶板15 m至25 m的位置抽采效果最佳。

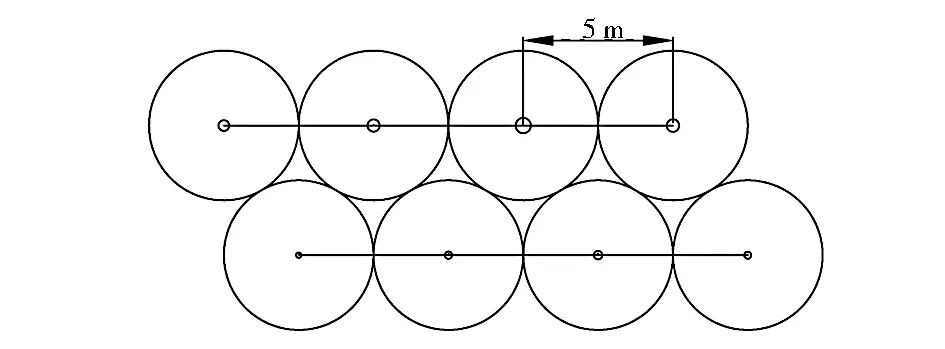

3.2.3单个钻场内钻孔数量及终孔间距研究

根据“O”型圈理论及晋煤集团其他矿井的相关经验,在距离回风巷1/3处的范围内为瓦斯富集区,钻孔终孔位置理论上应该布置在工作面距回风巷1/3范围内,而离回风巷太近钻孔容易受到回采影响而破坏[7],因而初步选择靠近回风巷的第1个孔终孔位置为距离回风巷15 m处,考虑到单孔影响半径为2.5 m,将孔间距设计为5 m,共依序布置8个孔,分两排布置,8号孔终孔水平位置为工作面距回风巷55 m位置,覆盖工作面1/3的位置。

如图10所示,5号钻场设计10个钻孔,6号钻场设计8个钻孔,当抽采数据稳定后,测得5号钻场30 d抽采的平均纯量为1.861 m3/min,6号钻场30 d抽采的平均纯量为1.858 m3/min,基本一致,因而得出结论,抽采钻场的钻孔数量设计8个即可。

图10 5号、6号钻场平面图Fig.10 Layout of No.5 and No.6 gas drainage drilling field

经研究与现场试验,抽采钻孔单孔的瓦斯抽采影响半径为2.5 m,一般将终孔间距设计为5 m较合理。钻场钻孔间距平面图,如图11所示。

图11 钻场钻孔间距平面图Fig.11 Plan of borehole intervals in drilling fields

3.2.4钻场合理间距及钻孔合理深度研究

根据临近矿的相关经验,高位钻孔钻场间距一般为50 m,钻孔长度95 m,初步选择第一个钻场位于回风巷距离工作面50 m~75 m位置处,先试验3个钻场,第1号、2号钻场间距为75 m,2号、3号钻场间距为75 m。

根据钻孔数目及巷道断面大小,钻场规格设计为5 m×4.5 m×4.6 m。钻场合理间距示意图见图12。

图12 钻场合理间距示意图Fig.12 Illustration of reasonable intervals in drilling fields

根据以上抽采效果的分析,当钻孔的终孔层位在15 m~25 m左右时,效果最佳,当5号和6号钻场间距为75 m时,6号钻场终孔与5号钻场重叠部位的层位为7.9 m,而15 m层位对应的位置距7.9 m层位的水平距离为28 m,也就是说有将近28 m为抽采低效率范围,因此,为了降低抽采盲区,提高瓦斯抽采量,可将钻场的间距缩短至50 m左右。或者将单个钻孔的长度延长至140 m左右。

4 效果分析

通过顶板高位钻孔参数的分析与优化,赵庄二号井的瓦斯抽采纯量由刚开始的3号钻场钻孔水大、抽不出瓦斯,到5号和6号钻场平均单日瓦斯纯量达到1.86 m3/min,平均每天抽采瓦斯2 678.4 m3,上隅角瓦斯浓度由最高时的0.7%,降低至现在平均0.17%,最大0.2%,效果显著,保障了2314工作面的正常安全回采。

5 结论

1)根据回采工作面瓦斯涌出量预测结果,提出采用顶板高位钻孔抽采采空区瓦斯,建立了井下临时瓦斯抽采泵站。

2)对顶板高位钻孔的终孔层位、钻孔数量、钻场间距等参数进行了设计与优化,优化后,钻场的单日瓦斯抽采纯量得到了大幅提高,上隅角瓦斯浓度大大降低,最大体积浓度为0.2%。

3)实践表明,建立瓦斯抽采系统是解决低瓦斯矿井高瓦斯区域上隅角瓦斯最有效的办法。

参考文献:

[1] 张铁刚.矿井瓦斯综合治理技术[M].北京:煤炭工业出版社,2001.

[2] 沈广红.231013综采工作面瓦斯综合治理成功经验[J].煤炭技术,2007(11):11-12.

SHEN Guanghong.Successful Experience of Gas Comprehensive Management in No.231013 Fully Mechanized Coal Face[J].Coal Technology,2007(11):11-12.

[3] 和根虎.唐安煤矿综放工作面上隅角瓦斯综合治理研究及实践[J].山西煤炭,2006,26(4):56-57.

HE Genhu.Upper Corner Gas Control in the Fully-mechanized Faces of Tangan Mine[J].Shanxi Coal,2006,26(4):56-57.

[4] 刘海军,王士超,闫明.综合法治理上隅角瓦斯的实践[J].煤炭技术,2008,27(6):12-14.

LIU Haijun,WANG Shichao,YAN Ming. Practice of Controlling Upper Corner Gas by Comprehensive Management[J].Coal Technology,2008,27(6):12-14.

[5] 熊伟.回采工作面上隅角瓦斯积聚原因分析及对策[J].山西焦煤科技,2009,28(2):5-6.

[6] 张传喜,马丕良.浅析采煤工作面上隅角瓦斯积聚的几种处理方法[J].煤矿安全,2008,38(3):14-15.

[7] 朱佳,龙兴旺.1081采煤工作面上隅角瓦斯的治理[J].能源与环境,2008,17(9):7-8.