煤矿顶板危害程度评估和分级管理措施

2018-05-09艾华

艾 华

(山西正诚矿山安全技术研究所(有限公司),太原 030022)

1 矿井概况

井田位于沁水煤田西缘,霍山隆起之东翼。由于受霍山径向构造带及压扭性断裂的影响,井田总体地层走向为北西的单斜构造,倾向北东,局部有宽缓的背向斜褶皱构造。含煤地层沿走向、倾向的产状变化不大。井田总体地层走向为北西的单斜构造,倾向北东,局部有宽缓的背向斜褶皱构造。断层较为发育,共发育断层19条,其中大的断层构造有6条(落差80 m~350 m),中等断层构造有4条(落差20 m~30 m),其余为小的断层构造。地层倾角8°~23°,东部地层倾角较大,全井田平均倾角小于15°,未发现岩浆岩侵活动,井田构造复杂程度为中等类型。井田可采6#煤层全区厚度1.85 m~3.25 m,平均2.46 m,不含夹矸,结构简单。煤层直接顶为砂质泥岩,厚度2.10 m~3.35 m,岩性以灰黑色、深灰色为主;老顶为粉砂岩,厚度7.40 m,灰黑色,含少量暗色矿物结核,裂隙不甚发育。

2 煤层顶板分类

2.1 煤层顶板岩性及力学性质

6#煤层顶板为泥岩,厚度2.10 m~3.35 m,岩性以灰黑色、深灰色为主,裂隙不甚发育,一般组成预定性差的顶板。顶板岩性为粉砂岩,其单向抗压强度47.4 MPa~56.0 MPa,平均51.8 MPa;岩性为泥岩时,抗拉强度1.52 MPa~2.15 MPa,平均1.83 MPa,为不稳定顶板。底板为粉砂岩时,抗拉强度0.37 MPa~0.53 MPa,平均0.45 MPa,为中等稳定底板。

2.2 直接顶分类

据矿方开采6#煤层工作面矿压观测资料和数据分析,直接顶初次垮落距约为4.0 m,参照MT554-1996《缓倾斜煤层采煤工作面顶板分类》中直接顶分类指标及参考要素表(表1),6#煤层直接顶为1类不稳定顶板。

表1 直接顶分类指标及参考要素表Table 1 Classification index and reference elements of immediate roofs

注:τr为直接顶初次垮落距。

2.3 采煤工作面顶板分类

6#煤层老顶初次来压步距为12.0 m左右,采高为2.46 m,直接顶厚度为2.10 m~3.35 m。

老顶来压当量:

Pc=241.3 lnLf-15.5N+52.6hm.

(1)

式中:Pc为老顶初次来压当量,kPa;Lf为老顶初次来压步距,12.0 m;N为直接顶充填系统,N=hi/hm;hi为直接顶厚度,2.10 m;hm为煤层采高,取2.46 m。

计算老顶来压当量为:Pc=715.77 kPa。

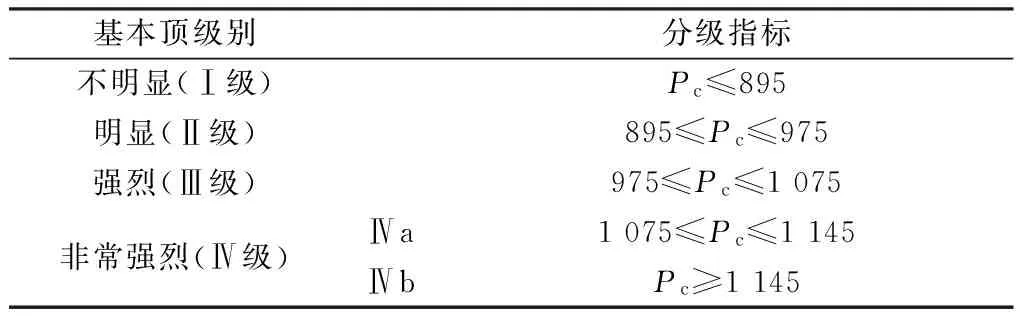

参照MT554-1996《缓倾斜煤层采煤工作面顶板分类》中基本顶分类指标(表2),6#煤层老顶压力显现强度为Ⅰ级,老顶均能全部自行垮落,不需要进行人工强制放顶。

表2 基本顶分类指标表Table 2 Classification index of main roofs

3 工作面顶板危险性等级划分

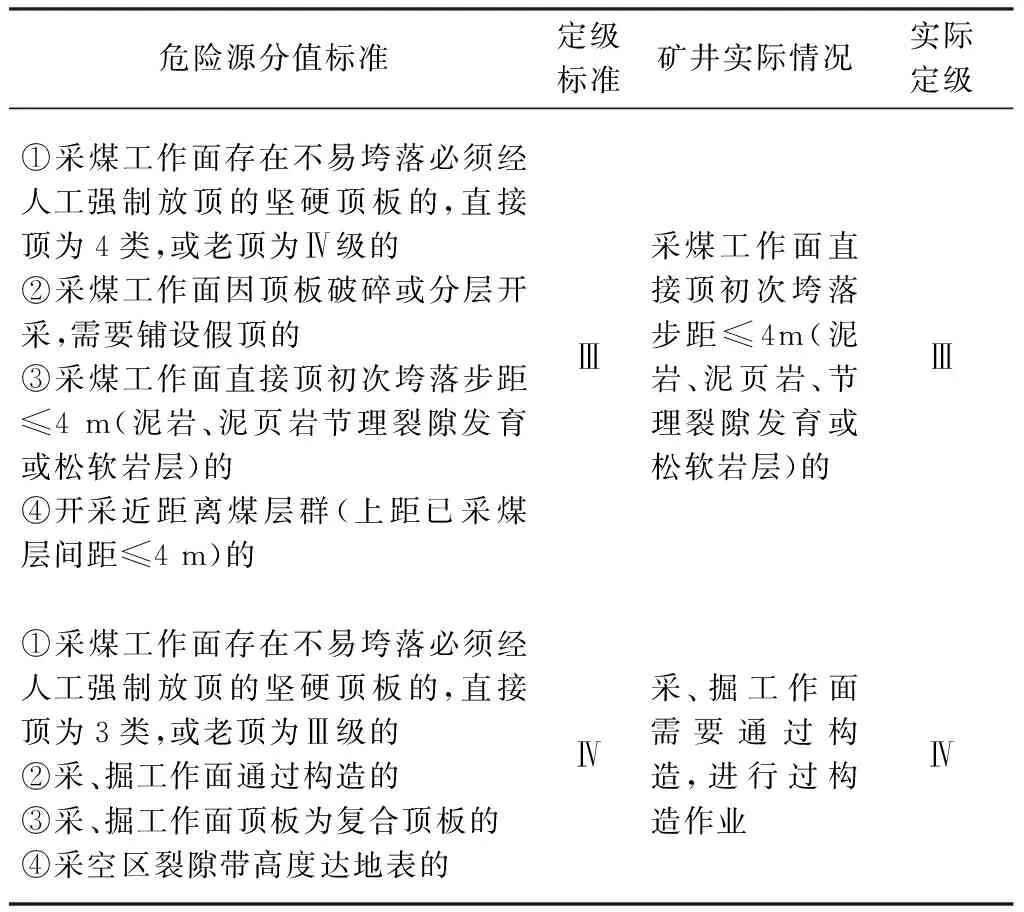

依据工作面顶板重大危险源划分表(表3),工作面顶板重大危险源自身危险性等级为Ⅲ级。

表3 工作面顶板重大危险源划分Table 3 Major hazards classification of working face roofs

4 工作面顶板管理措施及控制效果分级

4.1 采煤方法

工作面采用倾斜长壁后退式综合机械化采煤法,全部垮落法管理顶板。工作面煤层厚度平均2.46 m,支架高度1.8 m~3.8 m;采煤机滚筒截深为 0.8 m,确定循环进尺为0.8 m,煤机割煤高度2.46 m,正常割煤时牵引速度为0 m/min~7.1 m/min。〗工作面选用MG300/730-WD型双滚筒电牵引采煤机1部,工作面支护选用端头(尾)架ZZT6400/19/40支撑掩护式支架6组(端头3组,端尾3组),中间架ZZ6400/18/38支撑掩护式支架93组。SGZ764/630刮板输送机1部,SZZ764/200转载机1部,PLM1000破碎机1部,DSJ100/60/2×315胶带运输机1部。辅助运输设备选用矿车和平板车,牵引设备选用JSDB-10双速多用绞车、JSDB-13双速多用绞车、SQ-80/110B无极绳绞车和SQ-120/132B无极绳绞车。

4.2 支架选型

1)支架支撑高度的确定:

Hmax≥Mmax+0.2,Hmin≤Mmin-0.2.

(2)

式中:Hmax、Hmin分别为支架最大、最小高度,m;Mmax、Mmin分别为工作面最大、最小采高,m。

6#煤层厚度Mmax=3.25 m,Mmin=1.85 m,则支架最大高度Hmax≥3.25 m+0.2 m=3.45 m,支架最小高度Hmin≤1.85 m-0.2 m=1.65 m。

工作面选用ZZ6400/18/38型支撑式液压支架及配套的端头液压支架。

2)支架支护强度的计算:

按岩石自重法计算,支架支护强度:

P=(6~8)Mmaxr.

(3)

式中:Mmax为最大采高,3.25 m;r为顶板岩石容重,26 kN/m3。

则P=(6~8)Mmaxr=507 kN/m2~676 kN/m2=0.51 MPa~0.68 MPa。

取上述计算的最大值,支架支护强度应不小于0.68 MPa。

3)支护参数校验:

中间架支护强度为0.8 MPa,端头支架支护强度为0.78 MPa,都大于0.68 MPa,符合要求。

综上,选取ZZ6400/18/38型和ZZT6400/19/40型支架能够满足工作面顶板支护和安全的要求。

4.3 端头支护及超前支护

工作面机头和机尾采用6架ZZT6400/19/40支撑掩护式支架,配合π型梁和点柱联合支护机头和机尾端头顶板。

材、运两巷超前支护距离均不得小于30 m,运输巷超前支护紧跟转载机电机后。两巷超前支护采用单体支柱加π型梁(4 m)进行支护。具体形式为:π型梁垂直于巷道布置,单体支柱支设在π型梁正下方,保证“一梁三柱”,排距不得超过1.0 m,材、运两巷距两帮0.3 m处各加一排单体支柱,在材料巷中间一排单体支柱以设备列车为准,支设在人行道侧距设备列车最突出部分0.3 m处。运输巷中间一排单体柱支设在距转载机自移装置0.3 m处,人行道宽度不小于0.8 m,以不影响推移转载机为准。

4.4 矿压观测

工作面每个支架安设一组压力表,对工作面液压支架初撑力进行实时动态监测,每天统计一次支架前端顶板的破碎及煤壁片帮情况。通过每日对观测记录下来的数据进行技术分析和处理,总结出顶板活动规律及支架与顶板相互作用的机理,根据观测结果及时采取相应措施,更好地指导生产。

运输、回风两巷道里安设的顶板离层仪进入超前维护区前50 m范围内每天观测一次,其余50 m外的每周观测一次。超前支护单体支柱阻力的观测用单体支柱压力表,超前维护区支柱初撑力每日进行一次观测,观测数据不少于6组;端头区域监测数据不少于2组,确保安全生产。

4.5 控制措施效果分级

依据重大危险源控制措施效果分级,该矿防治顶板事故的控制措施效果较好,等级为Ⅲ级。

5 结论及建议

该矿开采6#煤层工作面顶板重大危险源自身危险性等级为Ⅲ级,控制效果等级为Ⅲ级。

综采工作面的上下端头要加强维护, 工作面上下端头和上下顺槽连接处,顶板裸露的面积较大,压力较大,上覆岩层极易离层,在上下端头处移架时加强支护,保证支护的完整性、稳定性,防止漏顶。以保证行人安全及工作面排水点的正常工作。工作面顺槽受采动影响后,发现巷道变形时应立即加强支护,应进行注浆加固维护。

采空区采用自然垮落法处理,若端头老塘悬顶面积大于2 m×5 m而不垮落,必须将顺槽锚索退出,若退出锚索后仍无法使采空区顶板垮落必须对采空区强制放顶。

矿井生产技术部要成立矿压观测组,工作面初次放顶前,要在工作面设矿压观测点,实行现场连续观测,对上、下出口,上、下顺槽及工作面煤帮进行检查,并向相关技术部门汇报情况,以指导工作面顶板管理,保证安全生产。