新集二矿210108掘进工作面瓦斯综合治理技术研究

2018-05-08裴文洲

裴文洲

(中煤新集能源股份有限公司 新集二矿,安徽 凤台 232181)

统计数据表明,我国每年所发生的煤矿安全事故中,有30%以上都是由瓦斯引起的[1]。如果矿井的煤层瓦斯涌出量不能得到很好控制,很可能造成煤矿瓦斯的燃烧与爆炸[2],并且我国煤矿的开采深度正以每年10 m~30 m的速度向深部延伸[3-4],而深部开采所带来高地应力、高瓦斯、高低温等问题更为安全生产造成了更大的挑战[5-7],这必定会持续增加瓦斯灾害发生的可能性。因此,煤矿瓦斯的治理工作作为保证煤矿安全生产的重要组成部分应得到足够的重视。

瓦斯治理一般从矿井通风、瓦斯抽采角度进行,其中由于矿井通风能力比较有限,并不能从根本上解决煤矿瓦斯涌出问题,因而矿井通风只作为辅助措施实施,瓦斯抽采才是需要研究的重点[8]。本文通过对新集二矿1煤层组二水平2101采区210108工作面掘进过程中瓦斯涌出量的预测,结合预测结果和最大风排瓦斯量确定瓦斯抽采率,在掘进初期主要采用底板穿层钻孔超前掩护预抽的方式,并辅助顺层钻孔预抽煤巷条带及工作面顺层钻孔预抽煤层瓦斯的方式降低瓦斯涌出。采用钻屑指标法进行效果检验,统计掘进过程中回风流瓦斯浓度及瓦斯涌出量随时间的变化情况,得到机巷瓦斯涌出受煤层厚度变化的影响较大,当煤层厚度增大时,瓦斯涌出量会显著增加的规律。

1 工作面概况

新集二矿210108工作面位于井田二水平2101采区,是该采区1煤层组的首采工作面。该工作面平均走向长1 273 m,平均倾向长149 m,煤层倾角平均8°,井下标高-643.1 m~-591.4 m,工作面下部施工有截水巷,距1煤层底板10 m左右。该工作面测定瓦斯含量为3.6 m3/t ~7.71 m3/t,测定最大瓦斯压力0.63 MPa,工作面内1煤层-650 m水平以上鉴定为非突出煤层,其厚度范围0.1 m~5.9 m,平均3.9 m,煤层厚度变化小,属全区主要可采稳定煤层。210108工作面采用单一走向长壁后退式综合机械化采煤方法,全部垮落法管理顶板。采煤机前滚筒沿顶板割煤,后滚筒沿底板割煤,截深800 mm,计划正常回采期间日产量为3 300 t。

2 机巷瓦斯涌出量预测

瓦斯涌出量预测常用的有矿山统计法和根据煤层瓦斯含量的分源预测法,前者适用于已具备完整瓦斯涌出量等实测资料的生产矿井,后者一般用于新建矿井的瓦斯涌出预测来确定矿井瓦斯等级[9]。因210108工作面是新集二矿1煤层组二水平2101采区的首采工作面,瓦斯涌出量等资料比较欠缺,因此适合采用分源预测法对其预测,并且该方法已在潞安、淮南、焦作、鹤壁等多个矿区实践应用,预测效果良好,准确率基本在85%以上[10]。

根据《矿井瓦斯涌出量预测方法》的规定,掘进工作面巷道煤壁及落煤的绝对瓦斯涌出量之和即为210108机巷掘进期间的瓦斯涌出量,预测结果为6.08 m3/min,其中掘进工作面巷道煤壁及落煤的绝对瓦斯涌出量分别由经验式(1)及经验式(2)进行计算:

(1)

qL=Svγ(W0-Wc).

(2)

式中:D是巷道断面内暴露煤壁面的周边长度,取13.25 m;v是巷道平均掘进速度,按月进度180 m计算取0.004 m/min;L是巷道掘进长度,为1 400 m;q0为煤壁瓦斯涌出强度,按照该矿经验数据得到公式q0=0.026[0.000 4(Vr)2+0.16]W0计算,其中,Vr是煤中挥发份含量,约29.16%;W0是煤层原始瓦斯含量,取最大值6.9 m3/t;S为掘进巷道断面积,约16.25 m2;γ是煤的密度,1.42 t/m3;Wc为煤的残存瓦斯含量,取1.5 m3/t。

鉴于煤层各区域瓦斯分布的不均衡性,所预测的各区域瓦斯涌出量应乘以区域内最高瓦斯涌出量与平均瓦斯涌出量的比值即瓦斯涌出不均衡系数Kn.由于机巷在掘进过程中1煤层的瓦斯会大量涌入掘进工作面内,现将系数取1.1,因此预计机巷掘进期间预计瓦斯涌出量为6.08 m3/min~6.68 m3/min,其中煤壁瓦斯涌出量为5.63 m3/min~6.19 m3/min,占瓦斯涌出总量的84%~92%,落煤瓦斯涌出量为0.45 m3/min~0.50 m3/min,约占瓦斯涌出总量的8%~16%。

特别注意,该掘进工作面巷道暴露面积较大,下伏1煤层的卸压瓦斯会不断涌入已掘进巷道内造成瓦斯超限。因此,该掘进工作面的瓦斯治理不仅应考虑机巷掘进前的瓦斯预抽,还要考虑巷道掘进后煤壁及下伏1煤层卸压瓦斯的抽采。

3 机巷瓦斯治理方法

3.1 瓦斯抽采方式

瓦斯抽采方式应根据矿井瓦斯涌出来源及涌出量构成,选择适合煤层赋存状况、巷道布置、地质条件、开采技术条件,能利用生产巷道减少抽采工程量的抽采瓦斯方式,以提高瓦斯抽采效果,降低抽采成本,并且有利于钻孔、钻场施工和抽采系统管网的设计,可增加钻孔的抽采时间。

210108工作面采用综合机械化掘进工艺,瓦斯涌出来源于迎头掘进落煤、巷道煤壁落煤、1上煤层掘进后下伏1煤层卸压瓦斯涌出。根据煤层赋存条件、瓦斯涌出构成和已有的巷道布置形式,机巷决定采用底板穿层钻孔超前掩护预抽的方式。

3.2 瓦斯抽采参数

分别从工作面绝对瓦斯涌出量、工作面同时工作最多人数、工作面一次爆破的最大炸药用量、断电瓦斯浓度四个方面并结合类似掘进面配风情况综合分析,获得210108机巷的设计配风量为890 m3/min~1 000 m3/min。根据新集矿区掘进工作面管理规定,工作面掘进过程瓦斯浓度一般为0.4%~0.6%,按回风流中瓦斯浓度不超限计算得到最大风排瓦斯量为4 m3/min~5 m3/min。因该机巷掘进期间瓦斯涌出量为6.06 m3/min~6.68 m3/min,可看出仅靠通风不能满足排放瓦斯的要求,必须对其进行瓦斯抽采,且瓦斯抽采量为1.06 m3/min~1.68 m3/min,抽采率应达到为15%~20%。

3.3 瓦斯治理措施

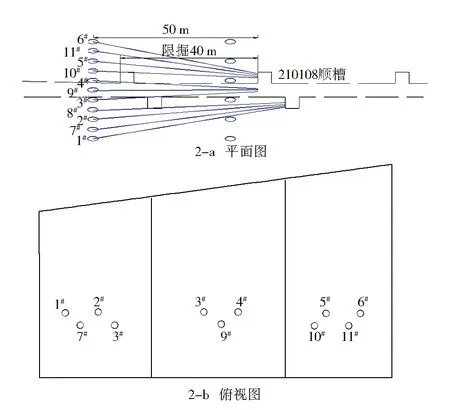

由于机巷初期掘进期间瓦斯涌出量较大,因此新集二矿采用底板穿层钻孔掩护预抽机巷的措施,钻孔布置见图1。在工作面截水巷中每50 m布置1个钻场,每组钻场施工20个钻孔,钻孔间距为10 m×15 m,控制巷道轮廓线外15 m范围。

1-a 平面示意图

1-b 剖面示意图图1 底板穿层钻孔预抽布置图Fig.1 Layout of boreholes through floor for pre-drainage gas

依据底板穿层钻孔15%的瓦斯抽采率对钻孔控制范围内的煤体进行评价,同一评价单元内瓦斯累计抽采量即为穿层钻孔预抽煤巷条带瓦斯抽采量,根据钻孔控制长度、钻孔控制宽度、煤层厚度、煤层原始瓦斯含量、容重的乘积计算得出评价区域的瓦斯总量,两者的比值即为瓦斯抽采率。底板穿层钻孔效果评价合格后,应按《防突规定》要求对工作面进行效果检验,合格且回风流瓦斯正常时方可恢复工作面掘进,同时保留10 m的超前距,边探边掘,其中截水巷底板穿层钻孔超前掘进工作面100 m 以上。若评价不合格,则需延长抽采时间或补充超前预抽钻孔,直至满足抽采率要求。

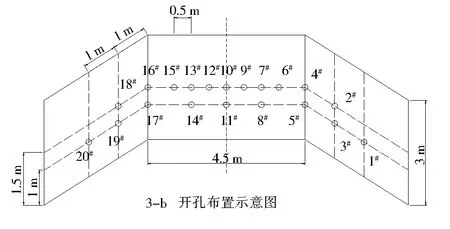

经效果检验合格但回风瓦斯浓度仍大于0.6%时,则应采用顺层钻孔预抽煤巷条带及工作面顺层钻孔预抽煤层瓦斯的方式解决瓦斯涌出问题。顺层钻孔预抽煤巷条带需在机巷两帮分别施工一个的巷帮钻场以控制工作面前方瓦斯涌出量,设计钻场间距为40 m,钻孔布置见图2。控制煤壁瓦斯涌出的工作面顺层钻孔采用扇形布置来预抽1上煤层及1煤层瓦斯,孔深约20 m~100 m,钻孔布置见图3。

图2 预抽煤巷条带的顺层钻孔布置 Fig.2 Layout of boreholes along seam for stripe gas in pre-drainage coal roadway

图3 1煤层预抽煤层瓦斯的顺层钻孔布置Fig.3 Layout of boreholes along seam for gas in pre-drianage coal seam

4 机巷瓦斯治理效果考察

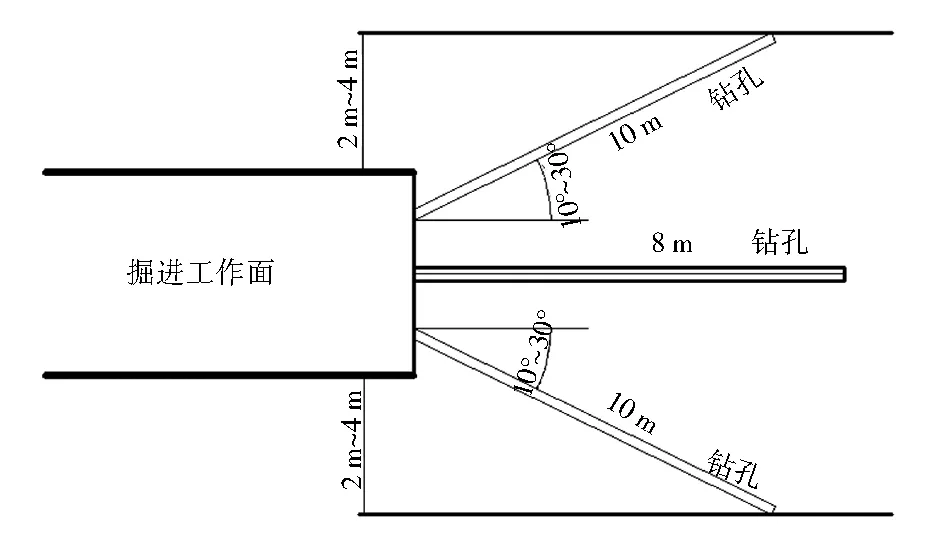

新集二矿于2012年4月至6月期间,在210108工作面共施工了5个钻场,其中底板穿层钻孔控制巷道长度约250 m,倾向控制范围约35 m,煤层平均厚度约5.5 m,底板穿层钻孔控制区域煤层最大瓦斯含量6.9 m3/t。可计算出评价单元底板穿层钻孔控制范围内瓦斯量为47.15万m3,而评价区域底板穿层钻孔瓦斯总抽采量为8.44万m3,所以评价单元内底板穿层钻孔预抽率约为17.9%,这说明底板穿层钻孔预抽有效,效果检验合格后可实施煤巷掘进。效果检验选择钻屑指标法使用MD-2瓦斯解吸仪实现,首先在掘进工作面布置3个预测孔,钻孔直径为42 mm,钻孔深度为8 m~10 m,其中1个钻孔位于巷道中部与掘进方向一致,其它钻孔终孔位于巷底轮廓线下方2 m,两帮终孔位于巷道轮廓线外2 m~4 m,钻孔布置见图4。钻孔从第2 m开始,每进1 m测定一次钻屑量,每进2 m测定一次钻屑瓦斯解吸指标,统计得出钻屑瓦斯解吸指标最大值为100 Pa,钻屑量指标最大值为3.9 kg/m,均在指标临界值以下,这说明该工作面在掘进过程中并无瓦斯异常现象发生,保证了工作面的安全掘进。

图4 掘进工作面预测钻孔布置Fig.4 Layout of predicting boreholes in driving face

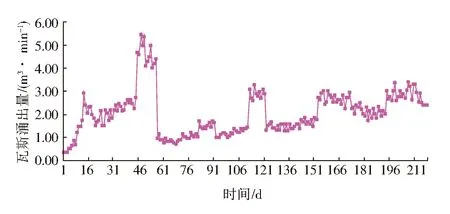

机巷采用穿层钻孔辅以顺层钻孔预抽措施,经抽采评价达标且效果检验合格后允许掘进,该工作面机巷掘进过程中瓦斯浓度及瓦斯涌出量随时间的分布分别如图5、图6所示。由图可知,该工作面机巷的回风流瓦斯浓度范围为0.1%~0.56%,机巷掘进时瓦斯涌出量范围为0.84 m3/min ~5.4 m3/min,瓦斯浓度及瓦斯涌出量变化都较大,主要原因是1上煤层及1煤层赋存不稳定。该煤层刚开始掘进时有1煤层、1上煤层共两层煤,煤层厚度为5.8 m ~7.0 m,巷道掘进时回风流瓦斯浓度为0.25%~0.56%,瓦斯涌出量为2.5 m3/min ~5.4 m3/min。在掘进到57 d时,1上煤层出现尖灭现象,两煤层合并为单一煤层,煤层厚度变为3 m左右,巷道掘进时回风流瓦斯浓度为0.10%~0.25%,瓦斯涌出量为0.84 m3/min~2.5 m3/min,瓦斯浓度较两层煤时明显变小。在此期间,机巷的掘进速度为6 m/d ~18 m/d,平均10 m/d。

图5 机巷掘进时瓦斯浓度的变化Fig.5 Gas content variation of machine lane driving

图6 机巷掘进时瓦斯涌出量的变化Fig.6 Gas emission variation of machine lane driving

分析可知,210108工作面机巷瓦斯涌出受煤层厚度变化的影响较大,当机巷掘进至1上煤层尖灭区域时,瓦斯涌出量明显降低,当煤层厚度增大时,瓦斯涌出量又会显著增加。但机巷掘进期间不管是煤层变厚还是遇到煤层尖灭,其回风瓦斯浓度一直满足小于0.6%的要求,因此无需采用顺层钻孔预抽煤巷条带或工作面顺层钻孔预抽煤层瓦斯;瓦斯涌出量最大为5.4 m3/min,通过底板穿层钻孔掩护预抽后,掘进工作面风排瓦斯量4 m3/min~5 m3/min的能力已基本满足工作面的通风要求;巷道掘进速度平均为10 m/d,实现了煤巷的安全掘进。综上所述,该机巷瓦斯综合治理措施具备有效及合理性,可以进行推广使用。

5 结论

1)210108工作面作为采区的首采工作面,采用分源预测法对掘进时期的瓦斯涌出量进行预测,预测结果为6.08 m3/min~6.68 m3/min。结合预测结果和掘进过程中最大风排瓦斯量,确定抽采率应达到15%~20%。在机巷掘进初期采用底板穿层钻孔超前掩护预抽的方式进行瓦斯控制,经《防突规定》效果检验合格后若回风瓦斯浓度仍大于0.6%,则采用顺层钻孔预抽煤巷条带及工作面顺层钻孔预抽煤层瓦斯的方式降低瓦斯涌出。

2)在评价单元内底板穿层钻孔控制范围内瓦斯预抽率达到17.9%,大于抽采率合格值15%,说明底板穿层钻孔预抽有效。通过统计得出钻屑瓦斯解吸指标最大值为100 Pa,钻屑量指标最大值为3.9 kg/m,分别与指标临界值对比结果表明效果检验合格,这意味着该工作面在掘进过程中并无瓦斯异常现象发生。

3)在掘进过程中及时统计瓦斯浓度及瓦斯涌出量随时间的变化情况,可知机巷的回风流瓦斯浓度范围为0.1%~0.56%,瓦斯涌出量范围为0.84 m3/min~5.4 m3/min。其中掘进的前57 d里两者的统计结果要比57 d以后的值大得多,表明机巷瓦斯涌出受煤层厚度变化的影响较大,当煤层厚度增大时,瓦斯涌出量会显著增加。

4)机巷掘进期间不管煤层变厚还是变薄,其回风瓦斯浓度及瓦斯涌出量均满足安全掘进的指标。采用同样瓦斯治理技术控制该工作面风巷掘进的瓦斯涌出,发现煤层厚度较机巷薄,平均3.5 m左右,统计可知掘进期间瓦斯涌出量为1.0 m3/min~3.0 m3/min,仅采用风排结合提前施工顺层抽采钻孔即可保证安全掘进。

参考文献:

[1] 安明燕,杜泽生,张连军.2007-2010年我国煤矿瓦斯事故统计分析[J].煤矿安全,2011(5):177-179.

AN Mingyan,DU Zesheng,ZHANG Lianjun.Statistical Analysis of Coal Mine Gas Accidents in China in 2007-2010 Years[J].Safety in Coal Mines,2011(5):177-179.

[2] 刘建国.关于我国瓦斯治理现状及存在问题的分析[J].内蒙古煤炭经济,2015(4):54-55.

LIU Jianguo.Analysis on the Current Situation and Problems of China’s Gas Management[J].Inner Mongolia Coal Economy,2015(4):54-55.

[3] 周红星.突出煤层穿层钻孔诱导喷孔孔群增透机理及其在瓦斯抽采中的应用[D].徐州:中国矿业大学,2009.

[4] 陈凯.深基岩冻结井筒井壁结构研究及工程应用[D].合肥:安徽理工大学,2016.

[5] 王海东.深部开采低渗透煤层预裂控制爆破增透机理研究[D].哈尔滨:中国地震局工程力学研究所,2012.

[6] 于宏伟.煤矿深部开采面临的主要技术问题及对策[J].黑龙江科技信息,2015(22):128.

YU Hongwei.Some Major Technical Problems and Counter Measures for Deep Mining[J].Heilongjiang Science & Technology Information,2015(22): 128.

[7] 李林林.薄煤层综采工作面自动化技术方案[J].中国高新技术企业,2015(30):135-136.

LI Linlin.Automation Scheme of Fully Mechanized Mining Face in Thin Seam[J].China High Technology Enterprises,2015(30):135-136.

[8] 张文涛,吕品,孙晓梅,等.张集矿综采工作面瓦斯治理措施及效果分析[J].中国安全生产科学技术,2014(1):103-108.

ZHANG Wentao,LV Pin,SUN Xiaomei,etal.Study on Gas Control Measures and Effect Analysis in Mechanized Mining Face of Zhang Ji Coal Mine[J].Journal of Safety Science and Technology,2014(1):103-108.

[9] 于不凡.煤矿瓦斯灾害防治及利用技术手册[M].煤炭工业出版社, 2005.

[10] 姜文忠,霍中刚,秦玉金.矿井瓦斯涌出量预测技术[J].煤炭科学技术,2008,36(6):1-4.

JIANG Wenzhong,HUO Zhonggang,QIN Yujin.Predicted Technology of Mine Gas Emission[J].Coal Science and Technology,2008,36(6):1-4.