工程机械平衡重铸件产品开裂缺陷分析与防止

2018-05-08芦陆平黄永强张春生

芦陆平,黄永强,张春生

(山西华德冶铸有限公司,山西临汾 041000)

工程机械平衡重生产厂家,在实际生产中,铸件会产生大量的缩孔、缩裂铸造缺陷,严重时裂纹造成铸件报废,资金浪费。本文对采用V法造型、冲天炉熔化铁水生产的纳克E N11-25叉车配重铸件通过鱼骨图8D分析研究了其缺陷产生原因并提出了改善措施。

1 工程机械平衡重铸件产品材质要求与结构分析

1.1 纳克EN11-25叉车配重结构

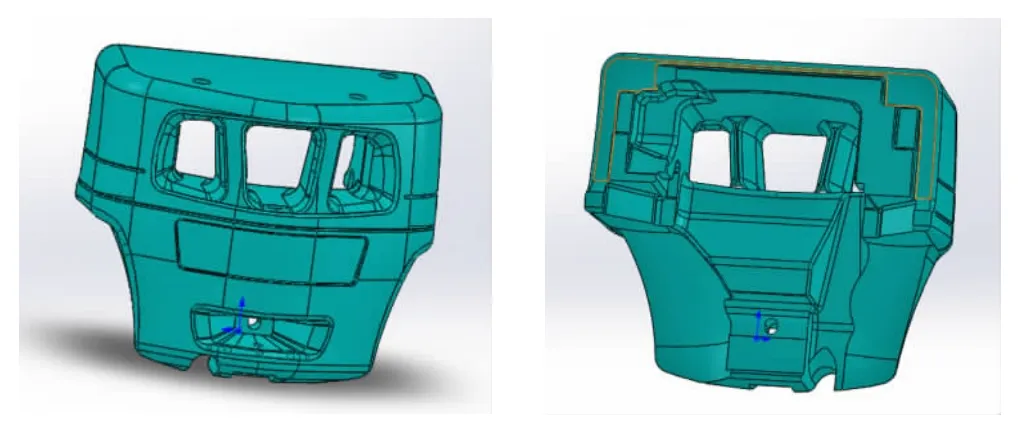

纳克EN11-25叉车配重铸件如图1所示,铸件结构壁厚不均匀,壁厚大部分350 mm,窗口筋板壁厚100 mm,侧窗口与轮胎面处壁厚变化相对比较大。

1.2 技术要求及缺陷分析

图1 纳克EN11-25叉车配重立体示意图

该铸件产品窗口筋部壁厚仅有85 mm,比较薄,筋的上下部分壁厚较大,形成4个热节点,由于凝固收缩应力作用使筋部易产生裂纹,另外2个轮胎面上部与侧面壁厚变化较大,也是容易产生裂纹的部位。

1.3 产品开裂缺陷现状记录照片

如图2所示,纳克EN11-25产品缩孔集中在冒口根部,裂纹多位于窗口两个筋部和轮胎面上部相对壁厚变化比较大的热节处。

2 铸件缺陷鱼骨图8D分析

针对纳克EN11-25铸件产品的铸造缺陷做鱼骨图8D分析,如图3所示找出铸件产品缩孔、裂纹的主要原因。

综合分析不存在人、机的原因,也就是说整个生产过程中,不存在因为人的原因,下冷铁、开箱落砂早保温时间不够、铸型工艺不合理等造成铸造缺陷的产生;而是缺少了对原料的配料方法以及对产品的结果的检测不到位,不能形成良好的循环,即没有对冲天炉熔化铁水的原材料进行筛选,进行化学成分分析,合理配比,在进行过程中的铁水成分检测,导致生产了有铸造缺陷的产品、报废品,而且在对报废品的再次应用上也没有很好的分析检测,不良的生产循环也造就了不良的铸造产品。

产品生产过程控制的已有数据表明,铸型工艺合理,而且在类似厂家,相同的V法工艺条件下也不存在这种铸造缺陷;落砂前铸件在砂箱内的保温时间足够,不存在早开箱落砂的情况。落砂迟与早都会有大量的产品裂纹缺陷发生[1]。从其他几个方面进行分析。

2.1 化学成分分析

图2 缩孔位于冒口根部,裂纹部位集中相对壁厚变化比较大的热节处

图3 铸造缺陷鱼骨图8D分析

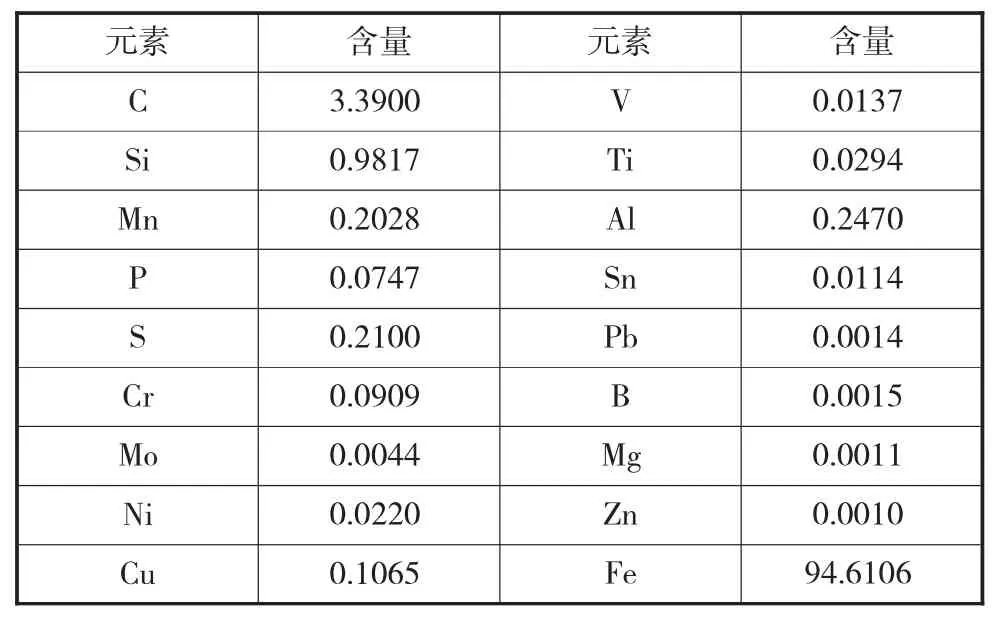

对铸件本体取样,进行5大元素的化学成分分析,分析结果见表1.从表可以看出w(S)>0.20%,HT150要求w(S)≤0.12%.铸件本体用光谱化学成分分析报告结果见表2.从表2可以看出w(S)≥0.20%甚至更高,严重超标,特别是含AL、Mg、Zn也是严重超标,光谱仪器已经测不出来。

表1 5大元素的化学成分分析(质量分数,%)

表2 光谱化学成分分析(质量分数,%)

2.2 金属材料堆场原材料检查

针对 S、AL、Mg、Zn 严重超标情况,对原材料进行了检测。原生铁化学成分五大元素正常,有供货方质量单据,废钢质量比较好,合金质量也没问题,在检查废机铁时发现有大量的硅铁模子,还有大量的铝厂的吹铝管,管内沉积了大量的铝合金。经过化学成分检查分析,认为机铁的质量是引起化学成分超标的主要原因。

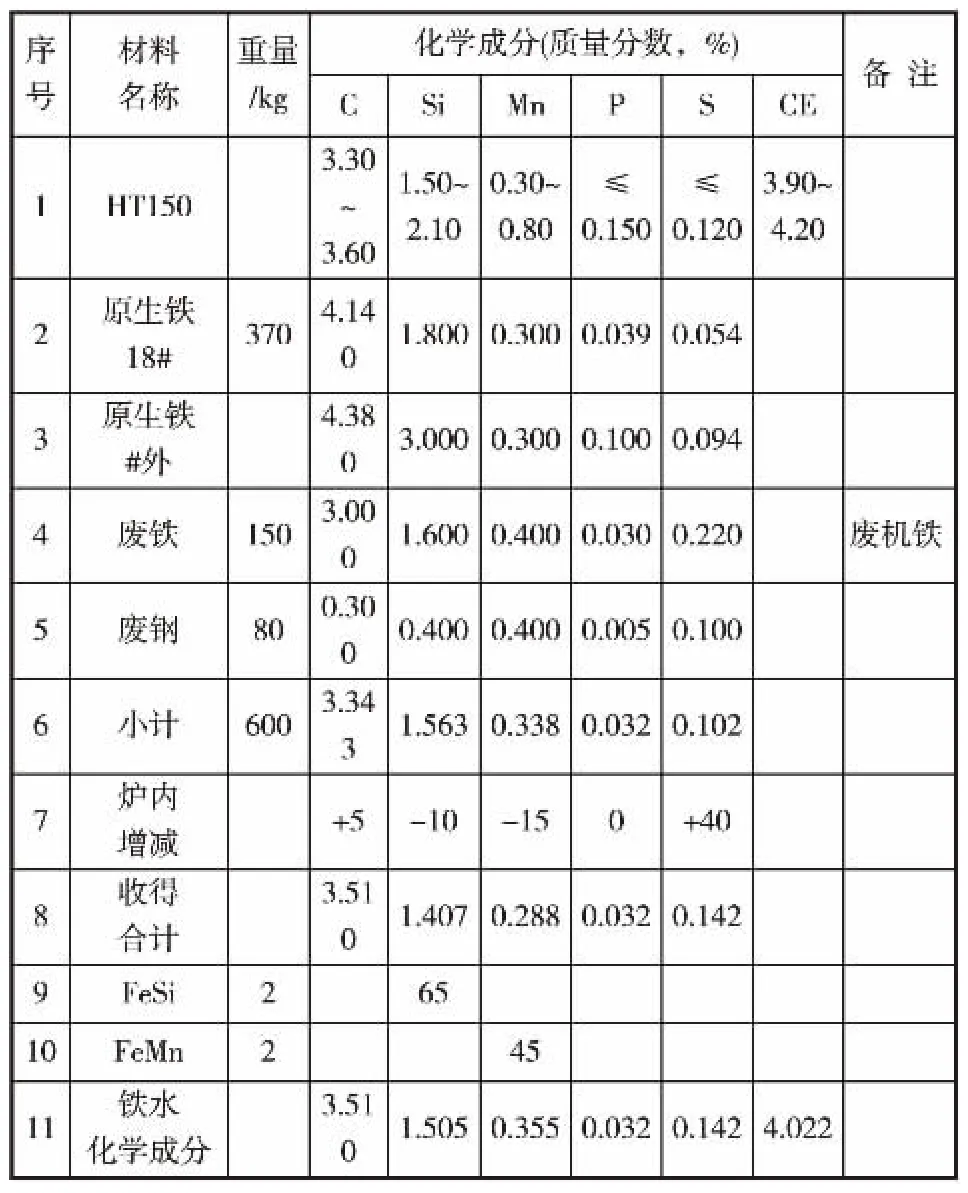

2.3 冲天炉原材料配比验算分析

对现有的冲天炉熔化铁液的炉后原材料配比进行了验算分析,发现炉后配料计算不精确,仅凭经验上料。验算结果化学成分中S过于高,Mn较低,碳当量也很高,很容易造成材质白口,甚至造成铸件开裂缺陷,导致铸件报废。

对冲天炉熔化铁液的炉后原材料配比进行的验算[2]分析,见表3,从元素结果看铁水中S质量分数严重超标达到了0.210%[2].

表3 7 t/h冲天炉配料计算

3 解决方案

3.1 冲天炉配料调整

针对分析结果,对冲天炉炉后配料进行了调整,设计了合理的配比,并将存在问题的废机铁隔离停用,确保了铸件材质的稳定性。炉后配料调整如表4.

3.2 规范冲天炉炉后配料工艺操作

严格冲天炉炉后配料工艺操作,首先每天下达配料单,开炉要严格按照配料单配料。

开炉的主要金属材料和焦炭的配料如下:

层批料:370 kg原生铁18#;150 kg废机铁;80 kg废钢;2 kg FeSi;2 kg FeMn;

层焦炭:60 kg(视炉况及时增减一定量焦炭,保证炉内底焦高度一致,确保铁水出炉温度正常)。

表 4 7 t/h冲天炉调整后配料计算

特别注意:

1)主要的原辅材料进场批号发生变化时,要求重新调整配料单;

2)炉后检测铸件化学成分发生变化时,下炉次一定要及时变更配料单;

3)当炉次观察发现铁液情况异常时及时调整配料单;

4)发现有问题的原辅材料一定要停用并隔离处理,不得再用。

5)要认真做好炉后上料记录,方便追溯查询,积累经验,用于实际生产当中。3.3 实践结果

图4 三角试片观察

图5 铸件

经过调整冲天炉炉后配料后生产出的铸件进行炉前三角试片试验以及浇注铸件,得到了合格的铸件。

图4所示为炉前三角试片,断面观察情况良好,白口部分在3 mm~6 mm之间,灰口部分颜色灰度清晰,质密均匀,三角试片底边线条略有凹陷,状况很好。铸件外观质量优良,如图5所示。

4 结 论

通过对冲天炉炉后材料质量的控制,加强了炉后配料的科学性和准确性,严格执行熔化、浇注工艺要求,使铸件在重量上、质量(内部质量、外观质量)以及尺寸精度上都得到了较大的提高,而且利于工程机械平衡重下一道涂装工序基础工作,降低劳动难度,降低涂装耗材,同时也改善了涂装质量。

合理调整炉料配比,不仅能够保证铸件产品的成品率,解决了铸件开裂质量缺陷,杜绝了浪费,降低了人工成本等,更能够节省后处理工序费用,如人工成本,质量问题减少的返修材料成本等,以及能够及时发货带来了企业的信誉,降低了总成本,增加了利润。

参考文献:

[1] 崔一正.厚大普通铸铁件冷裂纹产生原因分析[J].山东冶金,1998,20(5):50-52.

[2] 铸铁手册编写组.铸铁手册[M].北京:机械工业出版社,1979.

[3] 刘幼华.两排大间距风口冲天炉操作与控制[M].沈阳:沈阳铸造研究所,1998.

[4] 张建满,雷波,梁庆民.国外V法铸造案例文献选编{M].华中科技大学材料成型与模具技术国家重点实验室,2017.