中频感应电炉高品质铸件生产工艺控制要点

2018-05-08吕清轲许景峰杨淑欣

吕清轲,鲁 栋,许景峰,杨淑欣,时 晓

(1.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261001;2.潍柴重机股份有限公司滨海铸造厂,山东潍坊 261108)

随着环保督察及企业设备改造升级,中频感应电炉取代传统的冲天炉已成为行业发展的趋势,而且感应电炉的使用为汽车制造业高端铸件的生产和使用提供了有利的技术支撑。

和冲天炉-电炉双联熔炼工艺相比,中频感应电炉相对简单,环境污染小,炉前冶炼的工作环境和劳动强度也大大改善,操作人员减少2/3,铁水的化学成分和温度更容易控制。但感应电炉的冶金特点与冲天炉不同,如果不了解更容易生产出废品,造成不必要的损失。中频感应电炉熔炼特点如下[1]:

1)感应电炉熔化过程存在电磁搅拌,受到该搅拌作用影响,铁水中非金属夹杂物能够合并与上浮,如图1所示,同时有利于排出铁液中溶解的H、N、O等气体[1]。

2)由于熔渣不能够发生感应发热,因此温度低于铁液温度。同时由于感应电炉的高径比较大,因此,熔渣内物理化学状态不活泼,具有较低的冶金能力,主要起覆盖保护作用。

图1 中频感应电炉铁液流动方向

3)在接近熔化结束时,随着铁水温度不断升高,当达到一定的平衡温度时,会发生以下的化学反应[1]:

此外,[C]和FeO、MnO存在着类似的化学反应。

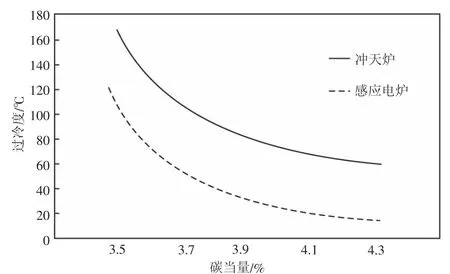

4)感应电炉中铁液的过冷倾向较冲天炉中的大,如图2所示。这是由于:①由于高温作用铁液中石墨数量有所减少;②由于SiO2与C的化学反应,使SiO2晶核数量减少;③感应电炉中铁液中作为形核物质的气体含量要低[1]。

图2 冲天炉电炉过冷度比较[1]

因此,针对感应电炉特点,选择合适的工艺才是生产高品质铸件关键。

1 原材料的选用

原材料是熔炼的根本和基础,优质的原材料才能生产出好的铸件。针对感应电炉熔炼特点,对原材料提出了更高的要求。

1)生铁:生铁的选择对于灰铸铁的生产具有较大的影响,生产中最好选用含杂质元素少且种类和含量稳定的生铁(如Z10、Z14).

2)废钢:废钢的来源要稳定和持续,从而保证成分的稳定(如Q235、45等)。

3)回炉料:采用经过抛丸破碎的回炉料,最好按照牌号分类。

4)增碳剂:采用石墨化、低氮且货源稳定的增碳剂。

2 化学成分的影响

碳当量是影响灰铸铁铸件内在质量的最主要的因素,碳当量过低,铸件薄壁处冷却速度快,易出现白口,导致加工性能变差,灰铸铁组织中易出现D、E型石墨,导致铸造性差,铸件断面敏感性增大等。将铁水中碳当量控制在3.9%~4.1%的范围内,即可以确保铸件的机械性能,又能够使铁水接近共晶点,在此碳当量下铁液的凝固温度区间较窄,为生产过程的“低温”浇注创造了有利条件;同时在以上碳当量情况下可以避免铸件的气孔、缩孔等缺陷。除此之外,铸件的力学性能还要考虑其他元素含量及配比[3]。

2.1 Si与C

当碳当量一定时,w(Si)/w(C)值从 0.6 提高到0.8时,灰铁的硬度和强度会出现峰值;当w(Si)/w(C)值一定时,灰铁的抗拉强度和硬度随碳当量的增加而降低。

2.2 Mn和S

灰铸铁中,Mn的质量分数一般控制在0.5%~1.2%,Mn能够溶于组织基体和碳化物中,既可以起到强化基体的作用,又可以增加碳化物的稳定性。同时Mn还可以降低奥氏体转变温度,促进珠光体的形成。

S是严重阻碍石墨化的元素,随着S含量的提高,铸铁的白口倾向随之增大,并且容易在晶界上形成低熔点共晶体,使铸铁产生热脆性。但是S可以作为石墨的形核物质,促进形核。因此铁水中要选择合适的S含量[2]。

在灰铁铸件中Mn含量不是越高越好,应考虑锰硫比,即 w(Mn)=1.71w(S)+(0.2~0.5)%.

2.3 P

P在铸铁中有较严重的偏析倾向,其主要以二元磷共晶(Fe-Fe3P)、三元磷共晶(Fe-FeP-Fe3P)和复合磷共晶的形式存在。磷共晶具有较高的硬度和脆性、且分布于晶粒边界上,从而割裂了晶粒间的连续性,使铸铁的强度、塑性下降,硬度提高。此外,由于磷共晶具有较低的熔化温度,并且P可以降低铸铁的熔点,因此P能增加铁水的流动性和铸造性能。灰铸铁生产过程中P的质量分数控制在0.08%以下[2]。

2.4 合金元素

2.4.1 Mo

灰铸铁中,Mo是有效的促硬元素,但作用相对温和。铸铁中的含Mo质量分数一般控制在0.6%以下,此含量即可细化珠光体、增强基体,从而起到提高铸件机械性能的作用。Mo并不能促进基体中珠光体的形成,在一定程度上Mo阻碍珠光体形成的作用要强于铁素体。如果铸铁中只加入Mo,则厚大断面(缓冷)处可能出现铁素体聚集的现象。因此,Mo最好不要单独使用,可以与其他促进珠光体形成的合金元素(铬、铜和镍等)配合使用。

2.4.2 Cu

Cu可使厚大断面处的铁素体含量减少,同时又可以减轻薄壁处的白口,增加铸件各截面处的显微组织的一致性。生产中一般将Cu质量分数控制在0.4%~0.8%.

2.4.3 Cr

Cr是很强的珠光体促成元素,在铸铁中能够使碳在奥氏体中的溶解度增加,因而阻碍铁素体生核长大。但是,Cr具有较强的促进渗碳体形成的作用,从而使铸铁的白口倾向增大。虽然在铸铁中通过加硅进行孕育处理,可以减轻Cr造成的白口倾向,但对于消除Cr所致的晶间渗碳体则效果并不理想。

此外,Cr的加入会使铁水的共晶凝固温度降低,扩大铁液的凝固温度范围,从而大大增加灰铸铁铸件的缩松、缩孔倾向。由于Cr的价格相对较低,并能明显提高灰铸铁的性能,因此Cr成为灰铸铁常用的合金元素,铁液中应该加入合适含量的Cr,以质量分数0.15%~0.30%为宜。

2.4.4 Sn

Sn具有较强减少铁素体和增加珠光体的能力,在灰铸铁中主要起消除铁素体的作用,但由于其在金属基体中的溶解度很有限,加入量不能过多,否则会使铸铁产生脆化,导致冲击韧性下降,同时增加铸件成本。其质量分数一般为0.04%~0.10%.

3 熔炼工艺控制

应根据中频感应电炉的冶金特性选择合理的熔炼工艺,从装料顺序、熔炼温度控制及在各个熔化阶段加入合金(硅铁、锰铁)、增碳剂、增硫剂以及对高温静置时间、出铁温度等严格控制,力求最短的熔炼时间实现最小的合金烧损与氧化,达到控制和稳定金相组织,提高铸件质量的目的[4]。

3.1 炉料装料顺序及加入比例

炉料的加入顺序至关重要,应保证在炉底尽早形成高碳熔池。装料时应先装熔点低的回炉料,再装生铁,最后将熔点高的废钢装在最上面。这样,熔化时炉底很快便形成熔池,废钢浸入其中,表面因增碳而降低熔点,起到一定的助熔作用。废钢比生铁易于氧化,当温度高于700℃以上时,废钢表面氧化加速。若废钢能尽快熔于铁液,有助于减轻其氧化[1]。

熔炼初期切忌底部熔池过热,以免炉底因发生SiO2+2[C]=Si+2CO↑反应而致化学侵蚀。此外,铁液过热还会加剧元素的烧损和含气量的增加[1]。

随着炉料的逐步熔解,应适时适度续料,应在前一批料尚未化尽前投入后续料。投向熔池的炉料要干燥、无锈蚀,以防铁液氧化和气体含量增加。在冬季,往熔池加冷废钢,会“炸溅”,产生安全事故[1]。

采用合成铸铁工艺,原材料中废钢、回炉料和生铁质量分数分别为 50%~60%、30%~40%、5%~15%,用增碳剂调节碳含量。

3.2 过热温度控制

依据感应电炉熔炼特点,一般装料完成后会进行高温静置,静置温度1 500℃~1 550℃,此温度下能够实现铁水中渣上浮,从而实现铁水的净化。但是高温静置会存在铁水氧化的现象,因此要选择合适的高温静置时间,生产中选择的静置时间约为5 min~15 min.

3.3 出铁后期化学成分控制

感应电炉最理想的熔炼方式就是快熔加快出,但感应电炉吨位偏大(10 t及以上),生产产品种类较多,出铁时间较长后导致电炉后期剩余铁水烧损大,就需要补加增碳剂,避免出现“死铁水”。

4 强化孕育处理

孕育处理是铸件生产工艺中最重要的环节之一[3]。良好的孕育处理可以使铸件得到较好的金相组织,从而保证铸件的力学性能和加工性能。二次随流孕育处理工艺生产的灰铸铁铸件在金相组织、抗拉强度和性能均匀性均要优于一次孕育工艺[2]。感应电炉孕育剂加入质量分数比冲天炉-电炉双联熔炼铁水大0.1%~0.2%,除了炉前一次孕育,高效的二次孕育也必不可少[1]。

4.1 炉前一次孕育

电炉炉前一次孕育最佳效果就是采用随流孕育,孕育剂直接加入包底不仅孕育效果差,吸收率低,还要多加孕育剂。

4.2 随流孕育

铁水的孕育次数影响着孕育效果,随着孕育次数的增加,能够改善石墨的形态和分布,经过多次孕育以后组织中的A型石墨数量明显提高,并且尺寸和分布得到较大的改善。。

二次孕育应该考虑铸件重量及壁厚,壁厚小于30 mm铸件推荐二次随流孕育剂加入质量分数为0.05%~0.010%,壁厚大于30 mm铸件推荐二次随流孕育剂加入质量分数为0.10%~0.15%.

4.3 孕育剂种类

孕育剂种类选择应该根据产品结构特点进行选择,目前复合孕育剂成为行业发展的趋势,含有Sr、Ba、Ca、Si-Fe 等元素的复合孕育剂对于提高灰铸铁机械性能具有明显的作用,此种复合孕育剂能够同时发挥多种成分的孕育效果,钡(Ba)能够抗衰退、提高A型石墨比率,锶(Sr)能够消除白口倾向,钙(Ca)和硅(Si)能够起到一定的辅助孕育和渗透功效[3-4]。复合孕育剂对于高端灰铸铁铸件的生产具有较高的应用价值。

5 结论

1)中频感应电炉熔炼原材料质量是基础,除了选用优质原材料,还应该对回炉料进行分类投放。

2)化学成分选择是关键,应根据铸件结构选择合理的化学成分,高碳当量低合金化是生产高品质铸件的首选。

3)感应电炉熔炼过程是根本,应根据其冶金特点制定合理工艺。

4)强化孕育处理是难点,也最容易忽视,应提高孕育效果,改善石墨形态,提高铸件强度。

参考文献:

[1] 钱立.进一步发挥感应炉熔炼优势提升铁液质量 [J].铸造,2013(62):351-352.

[2] 刘继波,房夺,杨淑欣,鲁栋,许景峰.高强度灰铸铁的生产工艺研究[J].铸造设备与工艺,2017(3):11-12.

[3] 高修启,孙家聚,袁东洲,王张龙,曹加为.中频电炉熔炼高强度铸铁的炉前控制[J].铸造技术,2006(27):1042-1044.

[4] 沈永华,潘东杰,黄列群.高强度灰铸铁的研究进展[J].材料科学与工程,2000,18(1):136-140.