棕榈油的超声辅助水解研究

2018-05-07洪育春王洪国胡爱军郑捷曲莹

洪育春,王洪国,胡爱军,3,*,郑捷,曲莹

(1.天津市食品安全检测技术研究院,天津300308;2.天津科技大学食品工程与生物技术学院,天津300457;3.天津龙威粮油工业有限公司,天津300461)

棕榈油,又称棕油,由一种木本植物棕榈树上的棕榈果肉压榨而得的不干性油,是主要的食用植物油之一,经过分提后可得到多种不同碘价的棕榈油品种[1]。与其它油脂相比,棕榈油的产量较大,价格低廉,是目前油脂市场中的重要组分[2-3]。棕榈油产量较高,约占全球油脂总产量的百分之三十以上,这主要得益于它较高生产效率。棕榈油中含有约50%不饱和脂肪酸,主要以甘油三酯形式存在,在室温下,呈半固态,熔点较高。棕榈油中的亚油酸是人身体内的必需脂肪酸,具有为人类身体提供能量的作用[4]。而且棕榈油是少数可以在加工过程中不经过氢化处理直接食用的植物油,并且棕榈油自身不含有反式脂肪酸[5]。目前,棕榈油普遍应用于化妆品、日用品以及去污剂等物品加工中。而且棕榈油是少数几个可以直接作为生物柴油替代品的植物油[6-7]。在油脂化工产业还可以通过对棕榈油的加工处理得到脂肪酸、脂类、甘油和脂肪醇等产品[8]。

油脂水解是可逆的反应过程,水解完成后得到的产物为甘油和脂肪酸。目前棕榈油的水解方法主要有高压水解法、酶水解法、酸水解法、皂化酸解法等。其中皂化酸解法具有生产成本较低,工艺简单,设备低廉,适用于工业化生产。但是此法生产效率低,反应时间较长[9]。本文将超声技术应用于棕榈油的皂化酸解,以期缩短反应时间,加快反应效率,提高油脂水解率,提高脂肪酸的得率,为棕榈油脂肪酸开发和高效利用提供理论基础。

1 材料与方法

1.1 材料与设备

1.1.1 原料与试剂

棕榈油:天津嘉里粮油有限公司提供;化学试剂均为分析纯。

1.1.2 仪器与设备

Scientz-IIDM型超声波反应器:宁波新芝生物股份科技有限公司;PHSJ-3F精密pH计:上海精密科学仪器有限公司;RE-52A型旋转蒸发器:上海亚荣生化仪器厂;DGG-104型电热鼓风干燥箱:天津市天宇实验仪器有限公司。

1.2 方法

1.2.1 棕榈油超声辅助水解

称取适量的棕榈油样品于烧杯中,并向其中添加适量的氢氧化钾、十二烷基硫酸钠(Sodium dodecyl sulfate,SDS)无水乙醇和蒸馏水。将烧杯置于超声波反应器中,调整反应温度,设置超声功率以及反应时间,启动超声装置。将搅拌装置安装好,调节转速(250 r/m in)。反应完成后,冷却至室温,滴加稀盐酸溶液调节其pH值至3~4,静置一段时间待其分层,得到的产物上层是粗脂肪酸,下层是粗甘油。上层经蒸馏水清洗后,将得到的产物旋蒸、干燥,进行酸值测定。酸值测定方法参照GB/T 5530-2005《动植物油脂酸值和酸度测定》[10]中的热乙醇法。

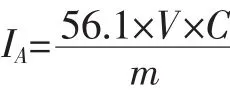

式中:IA为酸值,mgKOH/g;V为消耗KOH标准溶液的体积,mL;C为配制KOH标准溶液的浓度,mol/L;m为试样的质量,g;56.1为KOH的摩尔质量,g/mol。

1.2.2 棕榈油水解的单因素试验

在前期试验的基础上,称取20 g棕榈油于烧杯中,在 SDS加量为 3%、油醇比为 1∶5(g/mL)、油水比为 1 ∶1(g/mL)的条件下,在反应温度 30、40、50、60、70 ℃,反应时间 10、20、30、40、50 min,氢氧化钾添加量10%、20%、30%、40%、50%,超声功率 200、300、400、500、600 W,进行单因素试验,研究这4个因素对棕榈油水解中酸值的影响。

1.2.3 正交试验设计

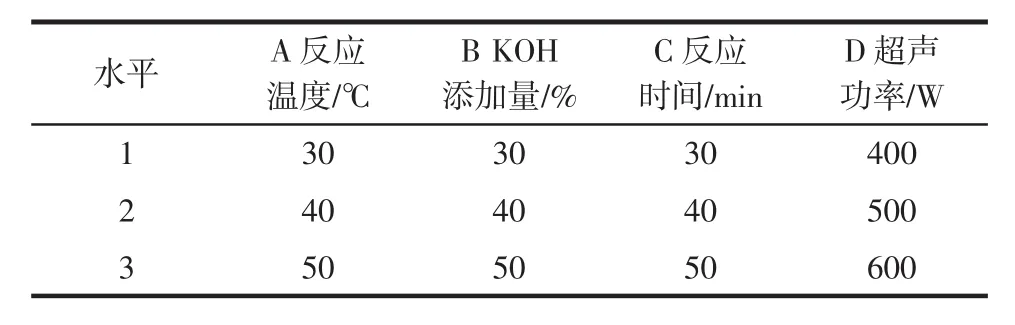

在单因素试验数据基础上,以酸值作为指标,选取反应温度、氢氧化钾添加量、反应时间、超声功率4个因素设计正交试验,每个因素设置3个水平,进行超声作用下棕榈油水解工艺参数的优化,正交试验设计如表1所示。

表1 棕榈油超声辅助水解的正交试验设计Table 1 Orthogonal experimental design for ultrasonic hydrolysis of palm oil

2 结果与分析

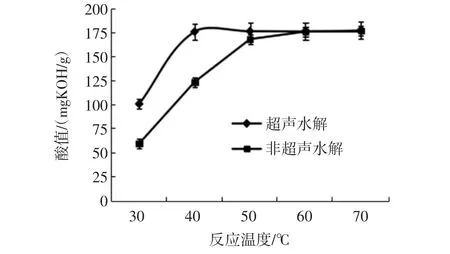

2.1 反应温度对酸值的影响

在氢氧化钾添加量为40%,超声功率600 W,反应时间50 min条件下,不同反应温度对酸值的影响见图1。

两种水解方式所得产物酸值先随反应温度的增长而急剧增长,而后渐渐趋于平缓。产生上述变化的原因可能是油脂水解的主要场所是在油相,水在油相的溶解度是制约油脂水解的主要因素,而油脂的水解反应为吸热反应,低温条件下,油脂水解反应速率低,皂化不完全,酸值偏低[11]。随着温度的升高,油水两相界面张力减弱,进而流动阻力减弱,改善了水与油的混溶状态,使反应中混合物流动性有所增加,加快反应速度,使反应完全,酸值升高[12]。由图1还可以看出,超声辅助水解棕榈油,在温度为40℃时即可反应平衡,酸值达到175.65 mgKOH/g,而无超声作用的条件下,温度达到60℃时才反应平衡。这可能是因为液体表面张力随着温度增长而下降,而液体蒸汽压则随着温度增长而迅速增长,致使其空化阂亦下降,即在低超声波强度的作用下,具有较高蒸汽压或者较低表面张力的液体介质能够产生空化作用,释放出巨大能量,促使其产生局部高温高压,加速整个反应速率。

图1 反应温度对酸值的影响Fig.1 Effect of reaction temperature on acid value

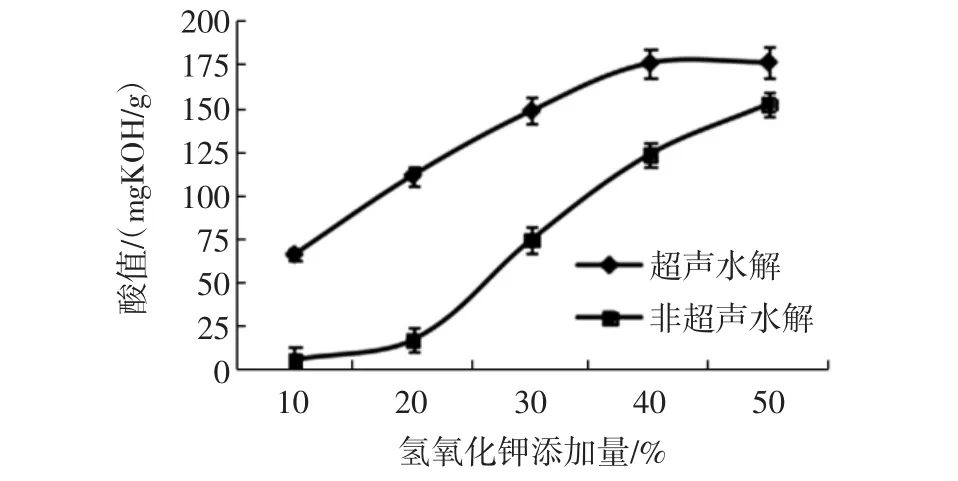

2.2 氢氧化钾添加量对酸值的影响

在超声功率600 W,反应时间50 min,反应温度40℃条件下,不同氢氧化钾添加量对酸值的影响见图2。

图2 氢氧化钾添加量对酸值的影响Fig.2 Effect of potassium hydrate dosage on acid value

两种水解方式所得产物酸值均随氢氧化钾添加量的增长而增长,而后渐渐趋于平缓。这可能是因为氢氧化钾在反应中主要起两个作用,一是催化作用,二是中和反应的产物高级脂肪酸生成高级脂肪酸钾,促使平衡右移,使反应尽可能完全,因此在超声条件下,当氢氧化钾添加量达到40%时,酸值达到175.71 mgKOH/g,棕榈油的水解反应已经达到平衡,所以增加氢氧化钾对酸值影响不大,而当无超声作用时,在氢氧化钾添加量达50%时,酸值为152.25 mgKOH/g,且棕榈油水解反应还未达到平衡,氢氧化钾添加量继续影响水解反应。由图2还可以看出,在相同的氢氧化钾添加量下,超声作用下得到的产物酸值大于无超声作用下的产物酸值,这可能由于在超声作用下分子间的传质阻力减小,加速分子扩散得快,分子之间接触更充分,反应速率加快导致的[13]。

2.3 反应时间对酸值的影响

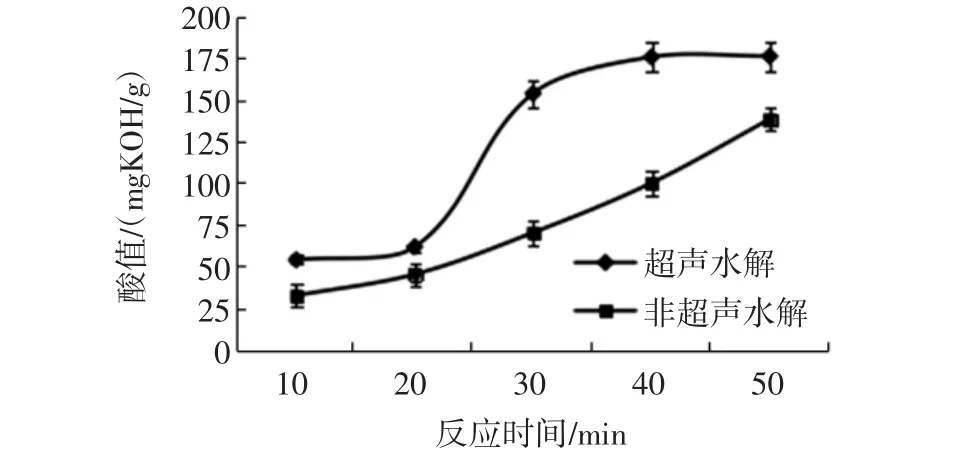

在氢氧化钾添加量为40%,超声功率600 W,反应温度40℃条件下,不同反应时间对酸值的影响见图3。

图3 反应时间对酸值的影响Fig.3 Effect of reaction time on acid value

两种方式所得产物脂肪酸酸值随反应时间的增加而增加,而后渐渐趋于平缓。这可能是因为当反应时间太短时,样品反应不充分,作用不完全,导致得到的脂肪酸含量较少,因而酸值较低;随着反应时间的增加,油脂水解反应充分,再增加反应时间对酸值影响不大。由图3还可以看出,在超声作用下,当反应时间达40 min时,棕榈油水解后的酸值达175.67 mgKOH/g,且反应趋于饱和,而非超声处理,在反应时间为50 min时,酸值为138.32 mgKOH/g,水解反应还未完全,超声辅助水解反应40 min的水解液酸值比非超声辅助水解反应50 min的酸值还要提高27%;可见超声作用下得到的产物酸值明显大于无超声作用下的产物酸值。这可能是由于超声波机械效应可以产生很强应力作用,致使液滴碎裂,能很快形成乳化状态,使水和油的接触机会明显增多,加快反应速度[14]。

2.4 超声功率对酸值的影响

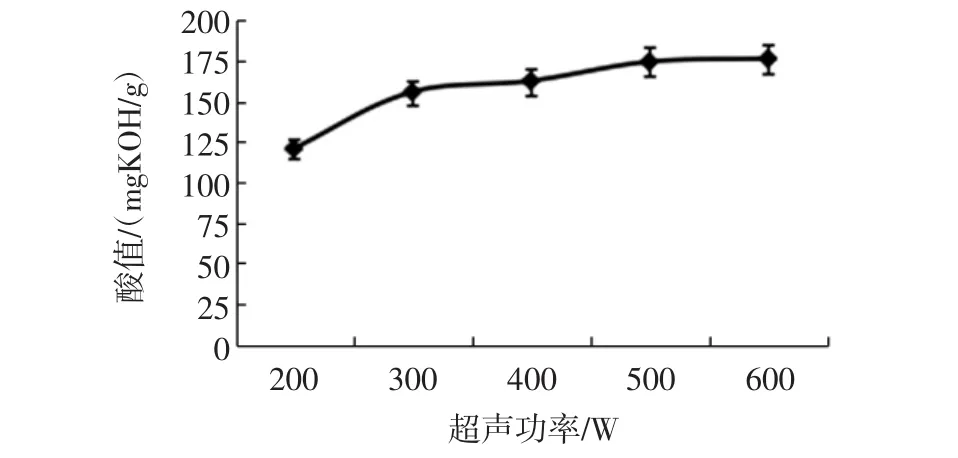

在氢氧化钾添加量40%,反应时间40 min,反应温度40℃条件下,不同超声功率对酸值的影响见图4。

由图4可知,所得产物酸值随超声功率增长而增长,而后渐渐趋于平缓。水解反应速率受超声功率波动影响显著,超声功率越大,产生的空化作用与机械振动越强,分子扩散亦加快[15]。超声功率的调整可以一定程度上改变介质的状态,在一定范围内功率越大,溶液越易接收能量,空化效应越大。当超声功率小于500 W时,酸值显著提高,但当超声功率大于500 W时,酸值变化不明显,反应基本达到平衡。

图4 超声功率对酸值的影响Fig.4 Effect of ultrasonic power on acid value

2.5 棕榈油水解优化研究

2.5.1 棕榈油超声辅助水解的正交因素试验与水平

根据棕榈油超声辅助水解的单因素试验的结果,选择以下单因素条件为考察因素:反应温度、氢氧化钾添加量、反应时间、超声功率,以脂肪酸酸值作为考察指标,每个因素取3个水平,采用L9(34)进行正交试验优化合成工艺。正交试验因素与水平见表1,结果及分析见表2。

2.5.2 棕榈油超声辅助水解正交因素试验结果与分析

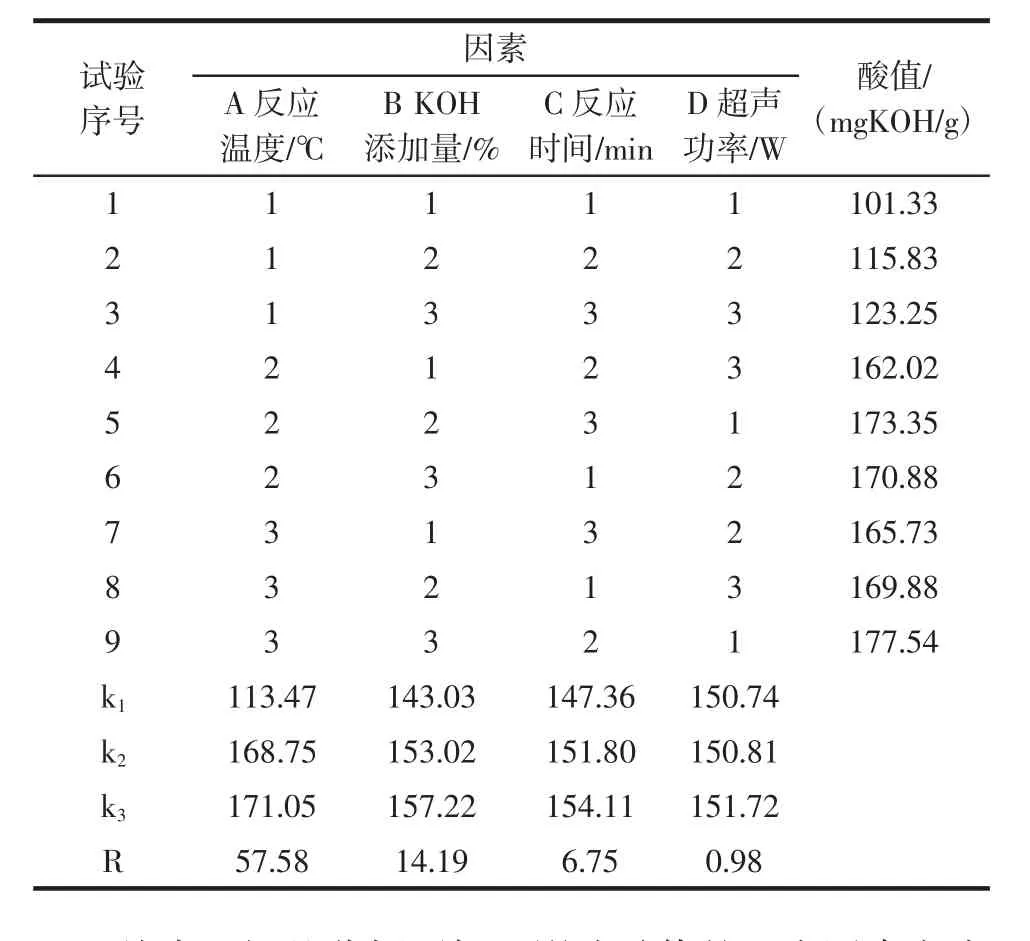

棕榈油超声辅助水解正交因素试验结果与分析见表2。

表2 棕榈油超声辅助水解的正交因素试验结果与分析Table 2 Experimental results and analysis of orthogonal factors on ultrasonic-assisted hydrolysis of palm oil

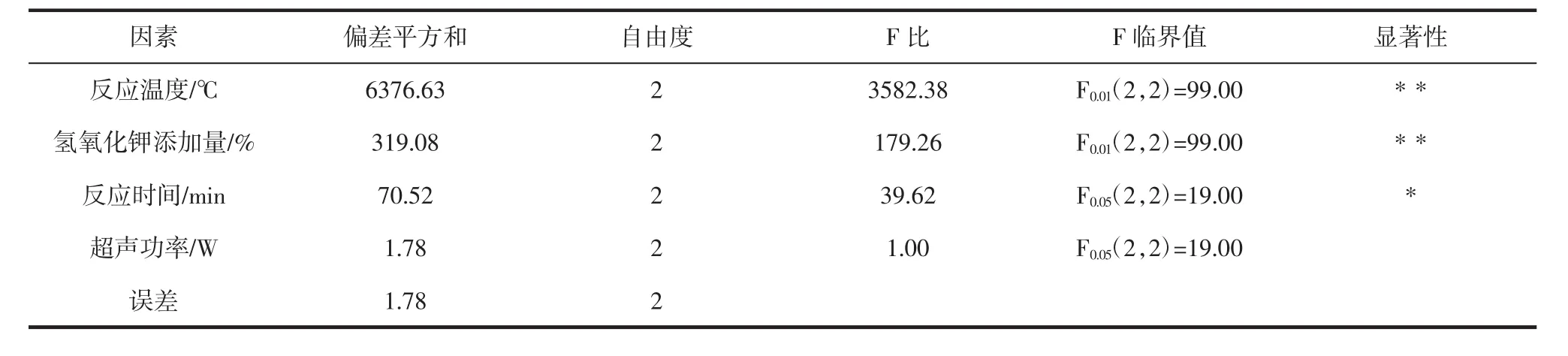

从表2极差分析可知,影响酸值的4个因素主次排序:A>B>C>D,即影响酸值的主要因素是反应温度>氢氧化钾添加量>反应时间>超声功率,正交试验得到的最优水平为A3B3C3D3,即反应温度为50℃、氢氧化钾添加量为50%、反应时间50 min、超声功率600 W。由表3可知,反应温度和氢氧化钾添加量对酸值的影响极为显著,反应时间对酸值的影响显著,这说明在棕榈油水解过程中反应温度、反应时间和超声功率对目标产物酸值有着显著影响。

表3 棕榈油超声辅助水解的方差分析Table 3 Variance analysis for ultrasonic-assisted hydrolysis of palm oil

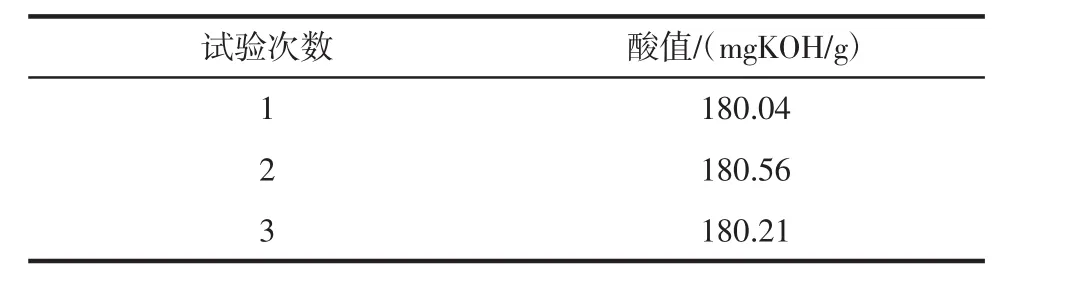

表4 最佳工艺下棕榈油超声辅助水解结果Table 4 Results of ultrasonic-assisted hydrolysis of palm oil under the optimum process

2.5.3 棕榈油超声辅助水解的验证试验

在最佳水解条件下:反应温度为50℃、氢氧化钾添加量为50%、反应时间50 min、超声功率600 W进行验证试验,得出结果如表4所示。

由表4试验结果可知,该最佳水解工艺的确可以使棕榈油达到最大程度的水解,酸值达到180.41mgKOH/g,是所有试验中脂肪酸酸值最高的,所以可以验证该最佳水解工艺的可行性比较好。张玲玲等[16]通过酸水解棕榈油,其酸值可到达192.77 mgKOH/g,但是存在反应时间过长(7 h),反应温度高(100℃),且对反应温度要求严格等缺点。

3 结论

通过单因素和正交试验考察确定了超声强化皂化法水解棕榈油的最佳工艺条件,发现反应温度、氢氧化钾添加量、反应时间和超声功率对酸值影响规律一致,即先使酸值随其增加而显著增加,而后渐渐趋于平缓的增长趋势。通过对其影响因素及参数优化的研究,得到棕榈油超声辅助水解的适宜反应条件为:温度50℃、氢氧化钾添加量50%、反应时间50 min、超声功率600 W。按上述水解条件对棕榈油水解工艺进行了验证,发现脂肪酸的酸值可达180 mgKOH/g以上。用此方法进行棕榈油水解,可有效的加快反应速率,节省反应时间,而且能节约资源,降低成本,因此具有重要的开发利用价值。

参考文献:

[1]熊惠波,李瑞,李希娟,等.油棕产业调查分析及中国发展油棕产业的建设[J].中国农学通报,2009,25(24):114-117

[2]左青.棕榈油的现状及展望[J].中国油脂,2009,34(6):11-15

[3]李艳,王必尊,刘立云,等.棕榈油发展现状及前景[J].中国油脂,2008,33(7):4-6

[4]Jamal B O,Jack E H,Christopher S M.Health issue commodity promotion:Impacts on US edible vegetable oil demand[J].Food Policy,1993,18(3):214-223

[5]Janice H,Daphne J O.The oil palm in all our lives how this came about[J].Endeavour,2000,24(2):63-68

[6]Mahabubur R T,Probir D,Tan S F,et al.Enhanced enzymatic transesterification of palm oil to biodiesel[J].Biochemical Engineering Journal,2011,55(2):119-122

[7]Man K L,Kok T T,Keat T L,et al.Malaysian palm oil:Surviving the food versus fuel dispute for a sustainable future[J].Renewable and Sustainable Energy Reviews,2009,13(6/7):1456-1464

[8]李瑞,夏秋瑜,赵松林,等.棕榈油的功能性质及应用[J].中国热带农业,2009(2):31-34

[9]Fairbanks HV.Drying powdered coal with the aid of ultrasound[J].Powder Technology,1984,40(1):257-264

[10]全国信息与文献标准化技术委员会.GB/T 5530-2005动植物油脂酸值和酸度测定[S].北京:中国标准出版社,2005:2-5

[11]刘玉兰.油脂制取与加工工艺学[M].北京:科学出版社,2009:313-327

[12]刘元法,王兴国,金青哲,等.超声波技术与PTC在椰子油水解反应中的应用研究[J].食品科学,2005,26(6):94-98

[13]刘建华,于海波.超声传质过程机理[J].广州化工,2013,41(15):50-51

[14]任庆功,阎杰,丘泰球.超声强化酯交换制备生物柴油的研究进展[J].中国油脂,2009,34(1):54-58

[15]刘元法,王兴国.超声波在米糠蜡水解中的应用研究[J].中国粮油学报,2003,18(5):62-65

[16]张玲玲,王晖.棕榈油的酸催化水解工艺研究[J].中国油脂,2015,40(8):64-67