微波复热对不同预制调理肉品的品质影响研究

2018-05-07王波谢安国康怀彬蔡超奇邹良亮李留洋

王波,谢安国,2,康怀彬,2,*,蔡超奇,邹良亮,李留洋

(1.河南科技大学食品与生物工程学院,河南洛阳471000;2.河南科技大学食品加工与安全国家级实验教学示范中心,河南洛阳471000)

肉品品质的形成涉及到遗传、营养、环境、屠宰方式和食品加工等多个因素[1-2],其中加热是影响肉品品质的最后一道重要工序。不同的加热方法直接影响肉品品质,包括嫩度、色泽和风味等[3]食用品质,同时还影响营养和安全品质等。传统食品加热方法很多,主要有煮、蒸、炒、煎、炸、烤等[4],它们赋予了食品丰富的色香味,但烹饪时间较长。随着生活节奏的日益加快,传统家庭生活中做饭2 h,就餐10 min的方式越来越不能适应现代都市生活的需要。在这样的背景下,调理食品(prepared foods)应运而生。调理食品是指经洗、切、配料和预加热等处理,再经过包装和配送,在用餐前可以被快速加热后食用的方便食品。因其符合都市消费者健康、方便、快捷的饮食需求[5],调理食品的产业越来越大。

调理肉品的复热通常要采用新型快速加热技术,如微波加热,红外加热,超声波辅助加热等[6];其中微波加热技术因具有方便快捷[7-8]、节能省时[9]、营养损失小和设备价格低等特点[10],深受消费者的喜爱。微波加工产品已有馒头、鸡肉制品、米饭等[11-16]。微波复热肉制品方面,刘世欣等[17]研究了不同的微波加热时间和功率对预油炸牛肉品质的影响;施帅等[18]研究了微波预油炸调理鸡胸肉制品的加工工艺;彭荣艳[19]研究了微波复热对油炸草鱼片的影响。这些技术研究主要集中微波复热预油炸肉品上,对其他预制方式的肉品复热研究很少。本文以猪肉背最长肌为原料,经水煮、微波、煎炸3种预加热方式后,进行微波复热。对比研究微波复热对不同熟制方法肉品的品质影响,旨在为人们选择较合理肉制品的预加热方法和微波复热技术提供理论依据,为调理猪肉产品多元化开发和大力发展高品质猪肉产品提供相应参考。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

猪背最长肌:洛阳正大食品;精纯盐:中盐河南盐业物流配送有限公司;王守义十三香:河南省驻马店市王守义十三香香调味品集团有限公司;金龙鱼大豆油:河南省周口市;蒸煮袋:郑州市大包装高温蒸煮袋有限公司。

1.1.2 主要仪器设备

Instron Universal 5544质构仪:美国Instron公司;Xrite Color i5色差计:美国Xrite公司;SW309数字笔式温度计:广州市速为电子科技有限公司;G70F20N2L-DG(S0)微波炉:广东格兰仕微波炉电器制造有限公司;BOKING电磁炉:杭州九阳生活电器有限公司;炊大皇煎炸锅:浙江炊大王炊具有限公司;HH-S4电热恒温水浴锅:北京科伟永兴仪器有限公司;C-LM3B数显式肌肉嫩度仪:东北农业大学工程学院。

1.2 方法

1.2.1 不同预制工艺流程图

1.2.2 原料肉的预处理

根据预试验结果,得到3种预制工艺最佳的工艺参数分别是,水煮(75℃、20 min)、微波(中高火2.5 min)、煎炸(180 ℃、4.5 min)。

1.2.3 微波复热工艺

预制调理肉样品经-20℃冷冻保藏5 d后,拿出自然解冻 4 h,分别在时间为 1、1.5、2、2.5 min,微波火力为中高火(650 W)的条件下进行复热,进行感官评定和指标测量。

1.2.4 指标的测定

1.2.4.1 失水率的测定

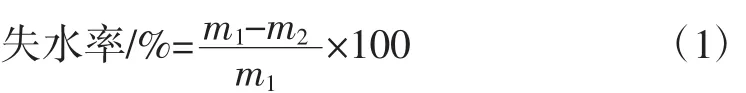

在加工前,精确的称量样品的质量,加工完成后,等到样品冷却至表面没有水分,然后精确的称量加工后的样品质量,失水率按公式(1)计算

式中:m1为样品加工前的质量,g;m2为样品加工后的质量,g。

1.2.4.2 含水率的测定

按照国标GB5009.3-2016《食品安全国家标准食品中水分的测定》[20]测定水分含量,采用105℃直接干燥恒重法。

1.2.4.3 样品色差的测定

样品表面的色泽的测定,根据文献[21],使用色差计测定样品表面的色泽,在样品测定前先将样品暴露在空气中几分钟,等到样品色差稳定后,先进行黑白板标正,然后分别测定样品的L*(明度),a*(红度),b*(黄度)。每个样品经一次测量后,分别旋转120°、240°后再各测一次,重复测定3次,取其平均值。

1.2.4.4 样品质构的测定

样品质构的测定参考文献[22],仪器参数修改如下:P/36R探头,设置测试前速率3mm/s;测试速率:5mm/s;测试后速率:5 mm/s;测定间隔时间:5 s;触发类型:自动;触发力:5.0 g;压缩比:50%。

1.2.4.5 样品剪切力的测定

去除样品表皮,用双面刀沿肌肉纤维走向取5个样品中心部分1 cm×1 cm×3 cm的长条,用国产剪切仪沿肌纤维垂直方向剪切肉柱,记录剪切力值(shear force value),计算平均值。

1.2.4.6 中心温度的测定

将中心温度测定仪的探头插入加工后的样品的中心位置,记录样品的温度读数。

1.2.4.7 数据处理方法

应用SPSS9.0软件进行数据处理和Origin8.5软件进行作图。

2 结果与讨论

2.1 不同预制工艺调理肉的品质特点

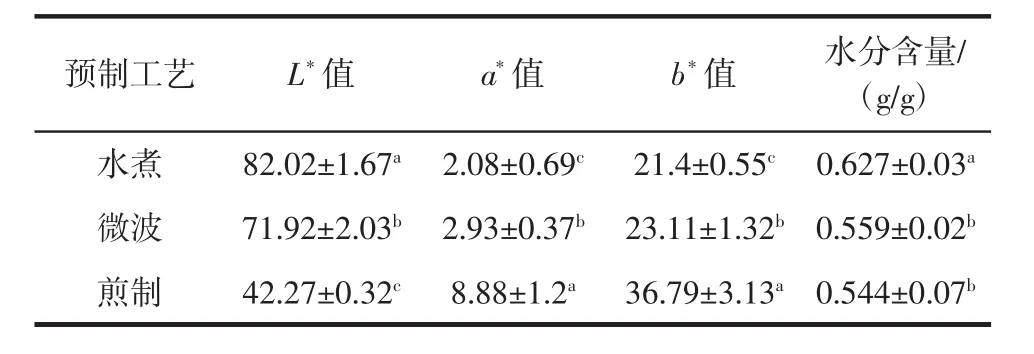

不同预制工艺调理猪肉的理化特征见表1。

表1 不同预制工艺调理猪肉的理化特征Table 1 Physical and chemical characteristics of pork in different prefabricated processes

由表1可以看出,3种加热工艺肉品的色泽和水分有较大差异。L*代表的是明度,水浴和微波两种加热方式的L*值相差不大与煎制方式有明显的差异。水浴和微波加热是快速的加热方式,是样品中心开始升温加热的原理,表面的颜色呈白色或浅白黄色L*值比较大,而煎制加热是从肉品表面开始加热,颜色变化明显,L*值较低。a*代表的是红度,a*的变化直接反映了样品颜色的深浅。微波加热及水浴加热后,样品中的肌红蛋白变性,肉样品失去了原来的肉红色,样品表面亮度增加:煎制加热过程表面色泽受美拉德反应影响较大,样品逐渐显示棕红色。微波加热与水浴加热在b*数值上相近,说明微波加热在短时间内即可达到与水浴加热相同的效果。而煎炸加热较其它两种方式上偏大,这主要仍是因为煎制加热属于依靠油温进行加热,样品表面褐变明显,变化较大。从水分含量上可知3种预制工艺水分含量都有明显的差异,总体呈现为水煮>微波>煎炸。不同预制工艺调理猪肉的质构的特性见表2。

表2 不同预制工艺调理猪肉的质构的特性Table 2 Texture characteristics of pork in different prefabricated processes

由表2可以看出3种加热方式对肉品的硬度影响都不同,且3种处理方式对肉品硬度的影响整体呈现煎制>水煮>微波的顺序,说明不同的处理方式对肉品硬度的影响效果不同。是由于加热方式的原理不同。加热方式对弹性的影响,从数值上分析来看水煮和煎制加热方式,在最佳时的弹性数值表现的不显著。加热方式对黏聚性的影响,水煮的加热方式表现显著,微波和煎制的加热方式不明显。加热方式对咀嚼性、剪切力的数值分析上表现相似。表明在最佳时口感上的反应是相同的。

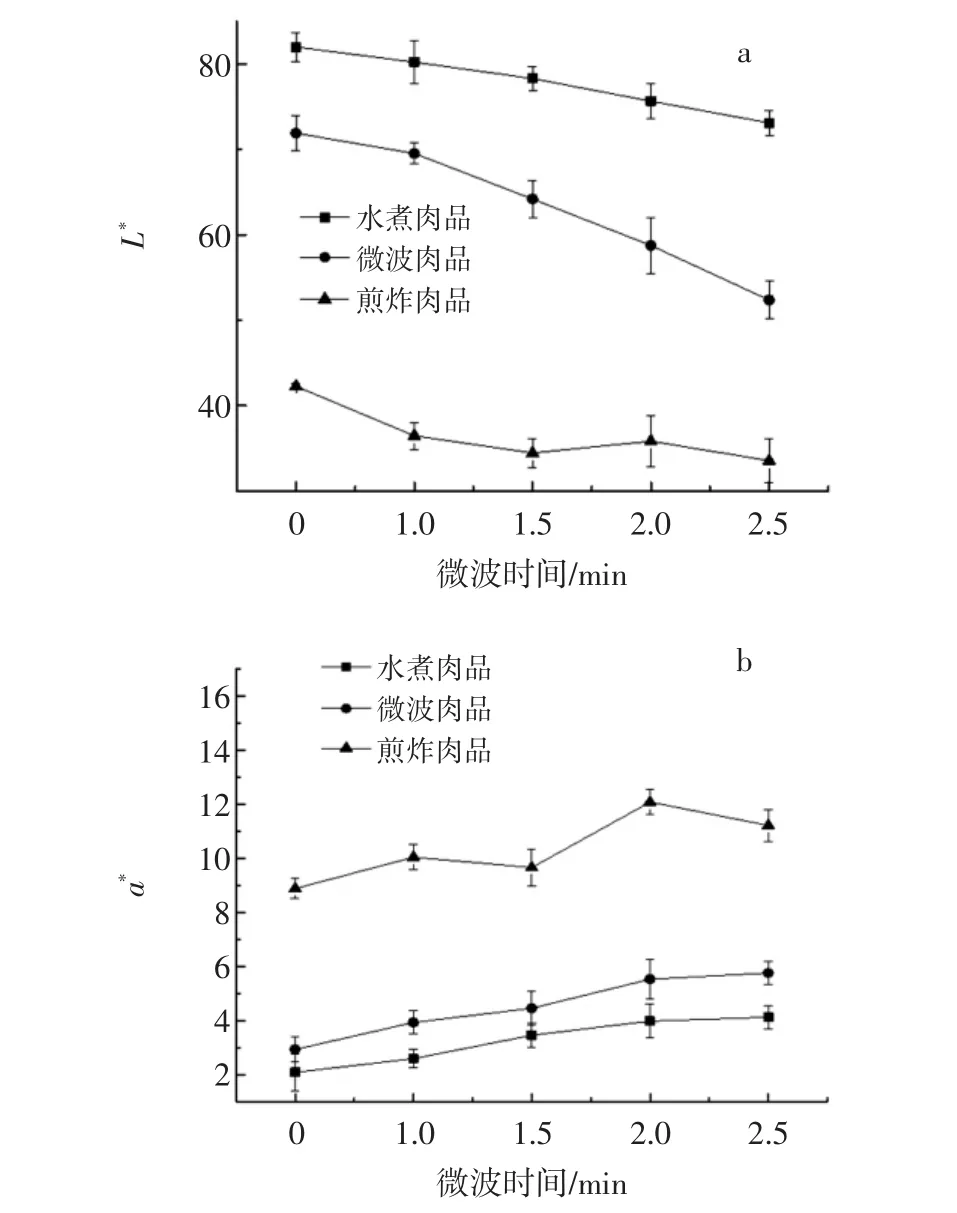

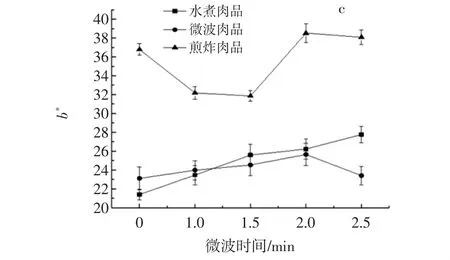

2.2 复热工艺对不同肉品色泽的影响

复热工艺对不同肉品色泽的影响见图1。

食品的外观颜色可以影响其可接受度。通过对消费行为的调查,大多数消费者认为食品的颜色与食品的品质有很大的相关[23]。选用微波中高火力分别对3种预制工艺的肉品加热1、1.5、2、2.5 min,测定不同加热方式对肉品色差值的影响。由图1可知,与未复热的肉品相比,3种加热方式均可部分的改变肉品的L*、a*、b*值。在L*值的变化上,除了煎炸 2 min时略有增加以外,3种肉品都是随着时间的增加,L*在减小,微波的减小改变量比较大。在a*值的变化上,除了煎炸2 min~2.5 min的变化差异比较大呈现先增加再减小的趋势,其他两种肉品都是逐渐增加的,说明随着微波复热时间的增加,肉品的色泽逐渐的加深和变暗。在b*值的变化上,3种肉品变化各有不同,水煮肉品是随着时间的变化逐渐的增加,微波肉品是在2 min时达到最高点然后下降,煎炸肉品是先下降然后在2min时达到最高点然后下降。

图1 复热工艺对不同肉品色泽的影响Fig.1 Effect of reheating process on color of different meat

2.3 复热工艺对不同肉品失水率的影响

复热工艺对不同肉品失水率的影响见图2。

图2 复热工艺对不同肉品失水率的影响Fig.2 Effect of reheating process on water loss of different meat

由图2可知,在微波复热的过程,除了水煮1 min和1.5 min处理间没有差异以外,随着微波时间的增加,3种肉品的微波损失率逐渐增加,表现差异显著(P<0.05)。水煮、微波、煎制 3种肉品的在 1 min~2.5 min的范围内的损失率的变化范围为9.34%~25.11%、3.92%~21.4%、11.1%~25.44%,其中3种肉品的损失率的增加量变大是在2 min时,综合可见,损失率变化速率的大小顺序为水煮肉品>煎炸肉品>微波肉品。

2.4 不同复热工艺对肉品质构的影响

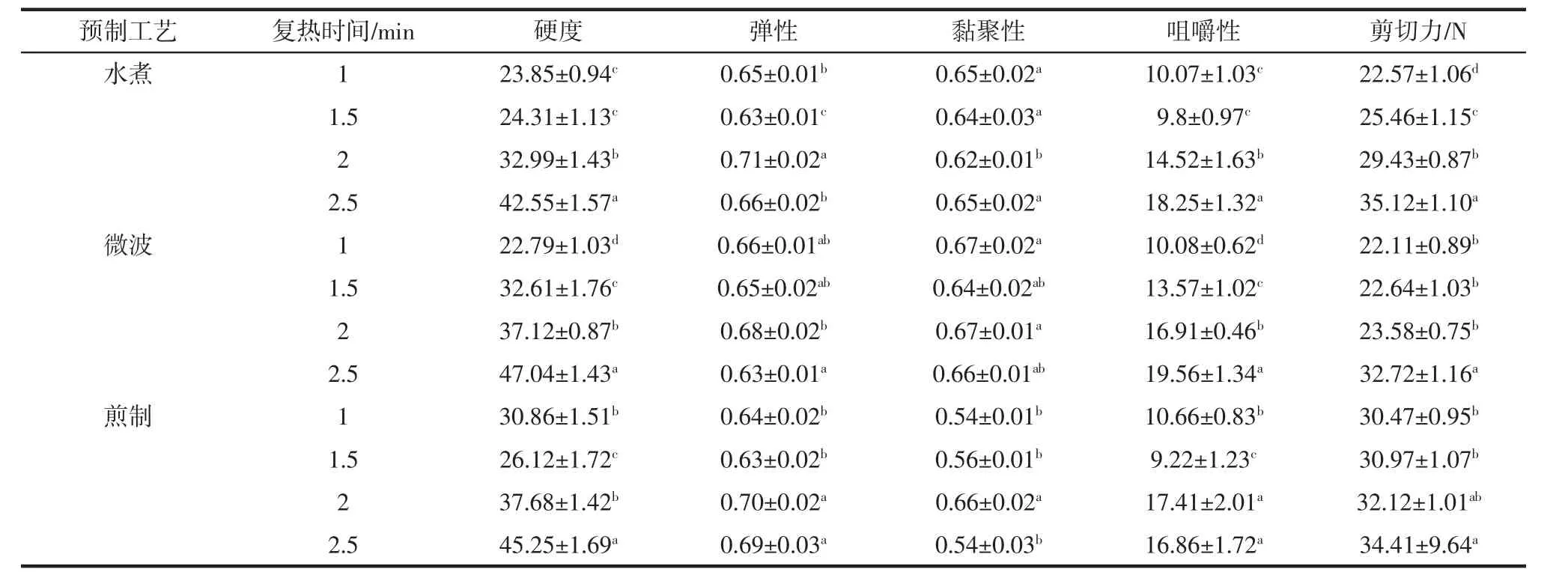

复热工艺对不同肉品质构的影响见表3。

表3 复热工艺对不同肉品质构的影响Table 3 Effect of reheating process on different meat quality

由表1和表3可知与未复热的肉品相比,3种肉品的弹性和黏聚性都显著的降低,随着时间的增加,呈现出先降低在升高在降低的趋势,都在2 min时达到最佳值然后开始下降,对于水煮肉品,在复热的过程中有明显差异(P<0.05),对于微波肉品,1 min和1.5 min的处理间没有差异(P>0.05),对于煎炸肉品,在1 min和1.5、2 min和2.5 min处理间没有明显的差异。综合可见,随着复热时间增加,弹性和黏聚性都会有一定程度的下降。

由表3可知,与未复热的肉品相比,除了煎炸1.5 min加热的咀嚼性略有下降,其余的加热方式咀嚼性显著上升,其中微波加热对肉品咀嚼性的影响极为明显,达到了显著水平(P<0.01)。对于水煮加热,1 min与1.5 min加热的肉品的咀嚼性显著低于2 min和2.5 min(P<0.05),1 min与1.5 min处理间没有差异(P>0.05)。对于煎炸加热,除了1.5 min的处理,从1 min和2 min的处理间有明显差异(P<0.05),综合可见,咀嚼性同硬度的变化趋势是相同的,可能的一部分原因是咀嚼性数值上定义为硬度、弹性和黏聚性三者的乘积,而不同加热后肉品弹性和黏聚性在数值上比较接近而导致的。复热时间对不同肉品硬度的影响见图3。

图3 复热时间对不同肉品硬度的影响Fig.3 Effect of reheating time on hardness of different meat

选用微波中高火力分别对3种预制工艺的肉品加热 1、1.5、2、2.5 min,测定不同加热方式对肉品硬度、弹性、黏聚性、咀嚼性、剪切力的影响。由图3可知,与未复热的肉品相比,复热后的3种肉品均显著的增加,可见复热工艺对肉品硬度有较大影响,其中微波加热对肉品硬度的影响极为明显,达到了显著水平(P<0.01)。对于水煮加热,1 min与1.5 min加热的肉品的硬度显著低于 2 min和 2.5 min(P<0.05),1 min与 1.5 min处理间没有差异(P>0.05)。对于煎炸加热,除了1 min的处理,从1.5 min到2.5 min的加热过程有明显差异(P<0.05),1 min出现的情况可能是复热过程中出现的位置状况。综合可见,复热水煮、微波、煎炸3种肉品,都是随着微波时间的延长,硬度在增大。复热时间对不同肉品剪切力的影响见图4。

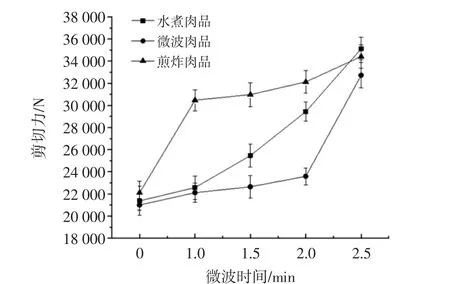

肉品的剪切力是表明肉串嫩度的重要指标,剪切力越高,说明肉串嫩度越差[24]。由图4可知,与未复热的肉品相比复热后的3种肉品均显著的增加,在复热过程中水煮肉品的剪切力是逐步增加;微波肉品在复热2 min内剪切力增加很少,2 min后剪切力急剧增加(P<0.01)。煎炸肉品在复热初始阶段(1 min)会显著增加(P<0.01),随后增加不明显。

复热肉品的硬度变化相同,而剪切力变化差异巨大,其原因有以下几方面。首先虽然TPA硬度和剪切力都是反映肉品质构口感的指标,但硬度测量是通过TPA仪下压整块肉获得数值,因此偏向肉品外部的质地特性:嫩度测量是对肉品中部取样,通过切刀剪切获得,因此剪切力更反映内部肌肉结构特性。其次,3种预制调理肉的内部含水量不同,微波复热时对水分的敏感度不同[25]。最后,3种预制方法对肉品造成的肌肉微观结构上有差异[26-27],复热时可能影响着肉品嫩度变化。

图4 复热时间对不同肉品剪切力的影响Fig.4 Effect of reheating time on shear force of different meat

3 结论

本文对比研究了复热不同预制方式肉品品质的变化,水煮、煎炸和微波预制的3种调理猪肉在复热时品质指标变化趋势相近,但变化程度有显著差异。微波复热会使水煮肉品和微波肉品的L*值显著减小,a*值增加(P<0.05);煎炸肉色变化不明显。复热时间的增加,都会使3种肉品表面的硬度显著增加,但肉品内部的嫩度(剪切力)变化非常不同。煎炸肉品剪切力在复热时会迅速增加,水煮肉品的剪切力是随复热时长逐步增加,微波肉品在复热2 min内剪切力增加很少,2 min后剪切力急剧增加(P<0.01)。

综合以上分析,可知不同调理肉品应选择不同微波复热工艺。复热对煎炸肉品色泽影响不大,硬度和剪切力快速增加。复热使水煮肉品和微波肉品的褐色和红度显著增加,提升了其色泽品质:两种肉品在微波复热时间控制在2 min内,可有效保持肉品嫩度。为调理肉复热技术提供理论依据和工艺参考。

参考文献:

[1]Fjelknermodig S,Persson J.Carcass Properties as Related to Sensory Properties of Pork[J].Journal of Animal Science,1986,63(1):102-113

[2]Heymann H,Hedrick H B,Karrasch M A,et al.Sensory and chemical characteristics of fresh pork roasts cooked to different endpoint temperatures[J].Journal of Food Science,2010,55(3):613-617

[3]周光宏,李春保,徐幸莲.肉类食用品质评价方法研究进展[J].中国科技论文,2007,2(2):75-82

[4]陈阳楼,樊成艳,王院华,等.冷冻调理猪肉串的加工工艺[J].肉类工业,2010(5):3-4

[5]程裕东,刘军辉.微波食品的开发及其技术应用[J].中国食品学报,2003,3(3):93-99

[6]张帆.反复冻融、解冻方法及加热方式对鸭肉品质影响的研究[D].合肥:合肥工业大学,2016

[7]Caponio F,Pasqualone A,Gomes T.Changes in the fatty acid composition of vegetable oils in model doughs submitted to conventional or microwave heating[J].International Journal of Food Science&Technology,2003,38(4):481-486

[8]Cossignani L,Simonetti M S,Neri A,et al.Changes in olive oil composition due to microwave heating[J].Journal of the American Oil Chemists’Society,1998,75(8):931-937

[9]Albi T,Lanzón A,Guinda A,et al.Microwave and Conventional Heating Effects on Thermoxidative Degradation of Edible Fats[J].Journal of Agricultural&Food Chemistry,1997,45(10):3795-3798

[10]Decareau R V.Microwave foods new product development[M].Trumbull:Food and Nutrition Press,1992:165-187

[11]于彩凤,孔保华,张宏伟,等.食用胶复配对微波复热鸡米花品质的影响[J].食品工业科技,2012,33(17):280-283

[12]陈军,潘治利,艾志录.微波复热对馒头品质的影响[J].农产品加工(学刊),2011(9):54-57

[13]郁浩.微波预油炸调理鸡肉制品的研制[D].合肥:安徽农业大学,2012

[14]陈卫,范大明,赵建新,等.冷冻及微波复热条件对预油炸面拖食品脆性的影响[J].食品工业科技,2008(9):94-97

[15]王丽云,范大明,庞珂,等.颗粒状态对米饭微波复热过程温度分布的影响[J].食品工业科技,2012,33(21):53-56

[16]郭敏,连惠章,闫博文,等.油炸糯米团糕的研制及其微波复热条件研究[J].食品工业科技,2015,36(5):243-246

[17]刘世欣,夏秀芳,孔保华,等.微波复热时间和微波功率对预油炸牛肉串品质的影响[J].食品工业科技,2013,34(8):249-252

[18]施帅,张伟,徐海祥,等.微波预油炸鸡胸肉块工艺条件的优化[J].食品工业科技,2016,37(12):283-287

[19]彭荣艳.微波加热型预油炸草鱼鱼片品质特性的研究[D].上海:上海海洋大学,2015

[20]中华人民共和国卫生部.GB5009.3.2016食品安全国家标准食品中水分的测定[S].北京:中国标准出版社,2016

[21]Moyano P C,Rioseco V K,Gonzalez P A.Ki netics of crust color changes during deep-fat frying of impregnated french fries[J].Journal of Food Engineering,2002,54(3):249-255

[22]Sheard P R,Tali A.Injection of salt,tripolyphosphate and bicarbonate marinade solutions to improve the yield and tenderness of cooked pork loin[J].Meat Science,2004,68(2):305-311

[23]Eagerman B A.Orange juice color measurement using general purpose tristimulus colorimeters[J].Journal of Food Science,2010,43(2):428-430

[24]Vadivambal R,Jayas D S.Changes in quality of microwave-treated agricultural products-a review[J].Biosystems Engineering,2007,98(1):1-16

[25]张晓天,范大明,孙传范,等.不同加工工艺对微波鸡肉串品质的影响[J].食品研究与开发,2010,31(7):27-31

[26]常海军.不同加工条件下牛肉肌内胶原蛋白特性变化及其对品质影响研究[D].南京:南京农业大学,2010

[27]张立彦,吴兵,包丽坤,等.加热对三黄鸡胸肉嫩度、质构及微观结构的影响[J].华南理工大学学报(自然科学版),2012,40(8):116-121