以聚亚烷基二醇为润滑剂的全合成切削液性能研究

2018-05-07杨艳林侯学博

杨艳林,侯学博

(北京航空航天大学,北京 100191)

0 引言

切削液是机械切削加工过程中非常重要的配套材料,其质量关系到被加工件的表面质量、生产效率和能耗、材料耗废等。随着机械制造技术的发展,尤其是随着人们环保意识的增强,切削液不仅要满足切削加工的使用性能,而且应该满足无毒、无污染、可生物降解等新的要求。因此绿色水基切削液是现代切削液技术发展的一个新的特点和趋势[1]。

1 聚亚烷基二醇简介

聚亚烷基二醇有几个特性使得其用于绿色水基切削液很理想,这些特性包括水溶性、逆溶性和浊点[2]。聚亚烷基二醇可以合成到以任何比例溶于水,水解稳定性也几乎不受水的硬度的影响。当聚亚烷基二醇水溶液的温度上升时,聚亚烷基二醇在水中的溶解度下降。当上升到浊点时,聚亚烷基二醇从水中析出形成浑浊的分散体。聚亚烷基二醇的高温不溶性能大大增进水基切削液的润滑性。

聚亚烷基二醇作为水基切削液的润滑剂,还具有如下优点:1) 非离子行为:由于聚亚烷基二醇为非离子,可与阴离子和阳离子添加剂结合;2) 低活性:聚亚烷基二醇对常用金属不会产生腐蚀;3) 液体残留[3]:由于聚亚烷基二醇可以和水形成稳定的溶液,因而残留物是液体,需要时可以很容易地从机械中清除;4) 抗微生物侵袭[4]:当聚亚烷基二醇生物降解时,其降解速度比脂肪酸、磷酸酯和许多常用的表面活性剂要慢,这种抗生物性使加工液易于维护,换油期长,因而废液处理费用低;5) 低毒[5]:聚亚烷基二醇的毒性很低。

2 以聚亚烷基二醇为润滑剂的水基切削液的配制

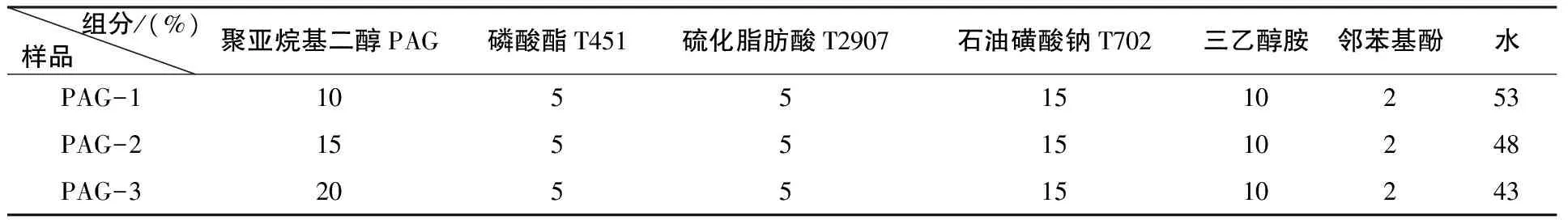

鉴于聚亚烷基二醇优异的特点,配制了3个以聚亚烷基二醇为润滑剂的绿色水基切削液样品,其配方见表1。

表1 以聚亚烷基二醇为润滑剂的绿色水基切削液的配方

聚亚烷基二醇的作用是提供流体动力学润滑性和逆溶性,磷酸酯则增加其润湿性和边界润滑性,同时也具有极压润滑性。在较为苛刻的金属切削操作中,需要加水溶性含硫化合物以增加其极压润滑性,这是配方中硫化脂肪酸的作用。石油磺酸钠作为防锈剂保护机械及工件不受腐蚀。三乙醇胺作为偶合剂以增加润滑性添加剂的溶解度,同时可以调节切削液的PH值,使其维持在8.5~9.2之间。邻苯基酚作为杀菌剂,抑制微生物的生长,延长切削液的使用寿命。

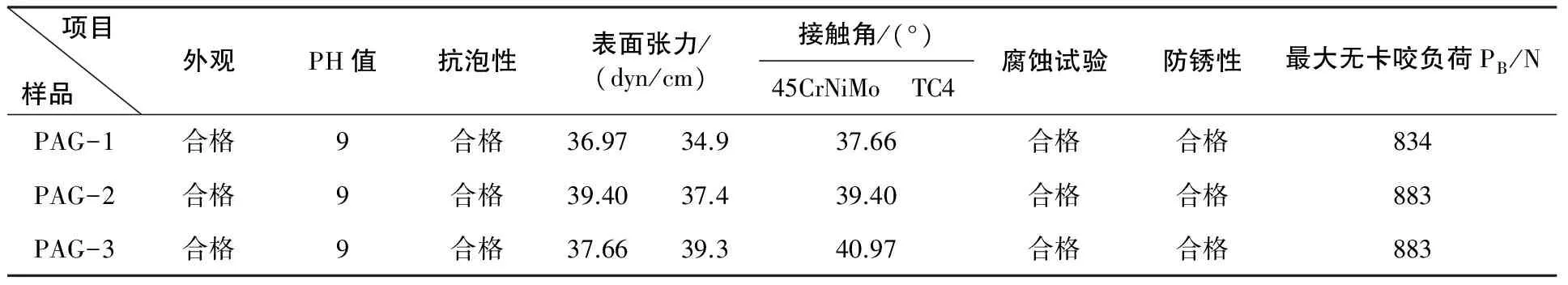

3 以聚亚烷基二醇为润滑剂的全合成切削液的理化性能及评价

本文根据国标GB/T6144—2010《合成切削液》对所配制的切削液进行了系统的评价,并测量了切削液样品对高强度钢45CrNiMo和钛合金TC4的接触角,试验所用稀释液均按稀释比10:1进行稀释。结果如表2所示。

表2 以PAG为润滑剂的全合成切削液的理化性能试验结果

以聚亚烷基二醇为润滑剂配制的3个全合成切削液样品原液和稀释液外观均为无色透明的均匀液体,无分层,无沉淀;PH值为9;具有良好的抗泡性、抗腐蚀性和防锈性;其表面张力值表明这3种切削液都具有非常好的清洗能力,容易在金属表面呈薄膜状铺展开来;接触角试验结果表明以聚亚烷基二醇为润滑剂所配制的3个全合成切削液样品稀释液与TC4钛合金和45CrNiMo高强度钢之间的接触角都远小于90°,说明这3种切削液对TC4钛合金和45CrNiMo高强度钢都具有良好的润湿效果,容易附着在金属表面;四球机试验测量水基切削液的最大无卡咬负荷PB值,试验结果显示3个样品的最大无卡咬负荷PB值都满足GB/T6144—2010的要求(540N)。

根据国标GB/T6144—2010对所配制的3种以聚亚烷基二醇为润滑剂的绿色水基切削液样品的理化性质进行评价,结果表明所配制的切削液在外观、PH值、消泡性等方面都满足国标的要求,同时其较低的表面张力和接触角,说明了这3种切削液样品都具有良好的渗透性、清洗性、润滑性和对金属(TC4钛合金和45CrNiMo高强度钢)的润湿性,同时具有优异的抗腐蚀性能和防锈性能。四球机试验通过测量3种切削液的最大无卡咬负荷PB值,显示了这3种切削液都具有较高的油膜强度,即具有良好的承载能力。

4 以聚亚烷基二醇为润滑剂的全合成切削液加工性能验证

为了评价所配制的3种绿色水基切削液的切削加工性能,本切削试验选用的加工方法为铣削加工,工件材料分别选择了45CrNiMo高强度钢和TC4钛合金,刀具选择硬质合金机夹刀具,直径为16 mm,两齿;使用机床为VMC0850B三坐标立式加工中心,供液方式采用微量润滑技术,供液量为100 mL/h;切削液为所配制的3种切削液和购买的3种切削液(2种乳化液102A和709,一种全合成切削液760A)。通过测定切削力和已加工表面粗糙度2项切削特征值来评价切削液的切削加工性能。试验中切削力的测量系统由Kistler9257B型精密测力仪、5070A型电荷放大器和力信号采集分析软件Dyno Ware V2.41组成。

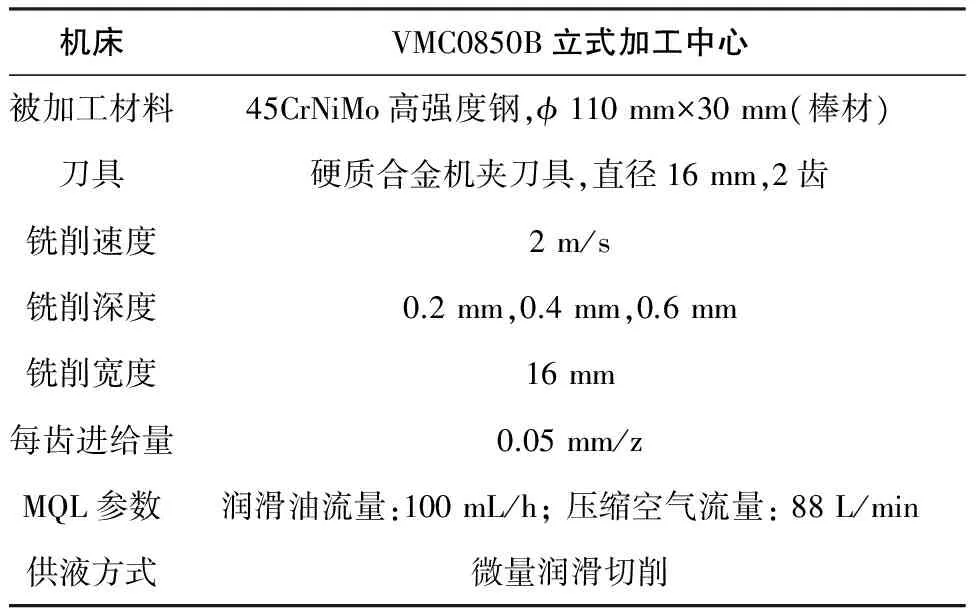

4.1 高强度钢铣削试验

1) 试验方案

试验采用配制的3种水基切削液和3种购买的水基切削液对45CrNiMo高强度钢进行铣削加工,保持工件、刀具、切削条件、供液方法等全都在相同条件下,仅仅改变切削液,测定切削力和已加工表面粗糙度2项切削特征值来判定切削液的切削加工性能。表3所示为45CrNiMo高强度钢切削试验参数。

表3 45CrNiMo高强度钢切削试验参数

2) 切削液对切削力的影响

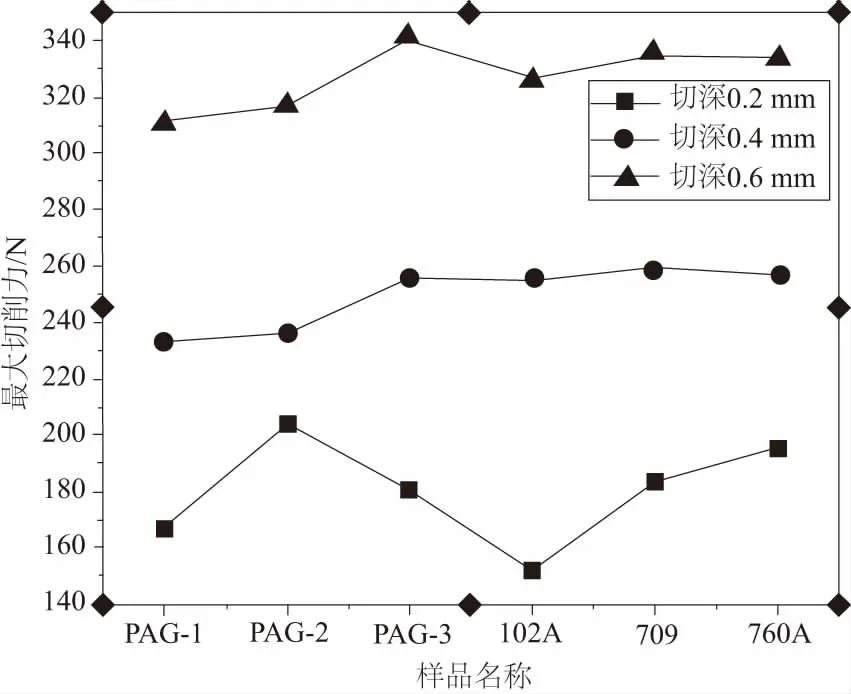

在表3的各种试验参数下进行试验,测得切削过程中,x、y、z三个方向上的切削力随时间的变化,根据曲线求得切削过程中的最大切削力,结果如图1所示。从试验结果可以看出,随着切深的增大,各切削液样品对应的切削力均显著增大。切深为0.2mm时,切削力的波动较大,样品PAG-2的切削力最大。切深为0.4mm和切深为0.6mm时,各样品的切削力曲线的趋势近似,以PAG为润滑剂的3种切削液中,样品PAG-1和PAG-2的切削力较小。从图上可以看出,在以PAG为润滑剂的切削液中,切削力的大小随PAG浓度的增大呈增大的趋势,浓度最小时,即PAG浓度为10%时,切削液的切削力最小,加工性能最好。总的来说,样品PAG-1在切削力方面表现最优。

图1 切削液样品的最大切削力

3) 切削液对表面粗糙度的影响

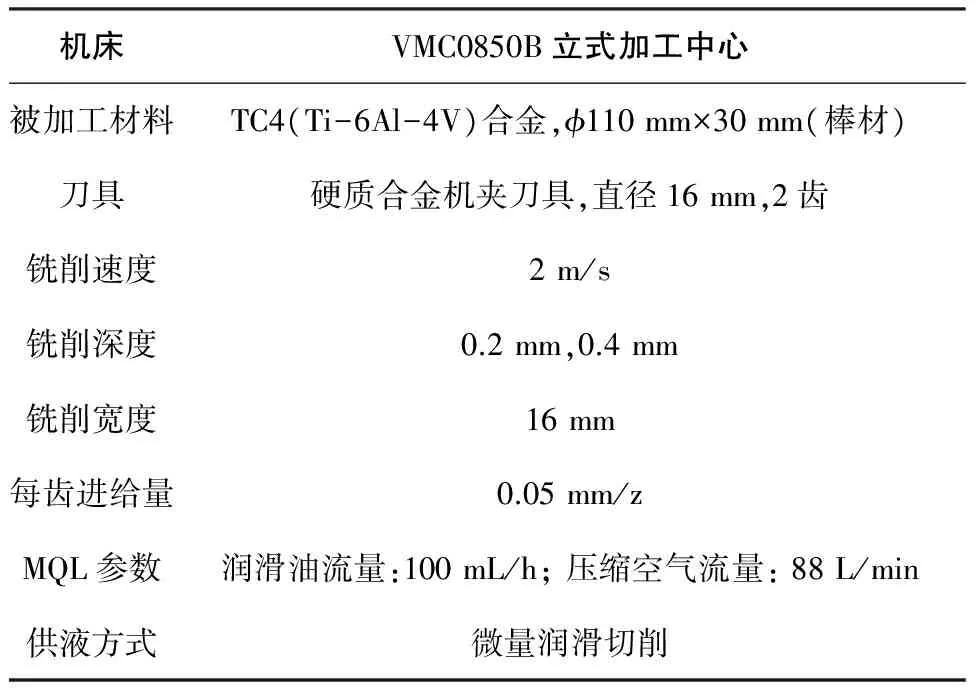

工件表面粗糙度采用TR101型粗糙度仪进行测量,测量结果如图2所示。从图中可以看出,随着切深的增大,各切削液样品所对应的切削力均显著增大。以PAG为润滑剂的切削液中,样品PAG-1的表面粗糙度最小,表明PAG浓度为10%时可获得最为理想的表面质量。

综合考虑切削液对切削力和已加工表面粗糙度的影响,可以发现,以PAG为润滑剂的切削液样品PAG-1在这两方面的表现都比较优异,这也说明较小的切削力有助于获得更加光洁的已加工表面。对于45CrNiMo高强度钢而言,样品PAG-1具有很好的切削加工性能,可以有效降低切削力,提高表面质量。

图2 各样品对应的工件表面粗糙度

4.2 钛合金铣削试验

1) 试验方案

试验采用的材料为TC4(Ti-6Al-4V),强度sb=1.012 GPa,密度g=4.4×103kg/m3,比强度sb/g=23.5,线膨胀系数=7.89×10-6℃,比热=0.612 cal/g·℃。TC4的弹性模量E=110 GPa。表4为本次试验的试验参数。

表4 TC4切削试验参数

2) 切削液对切削力的影响

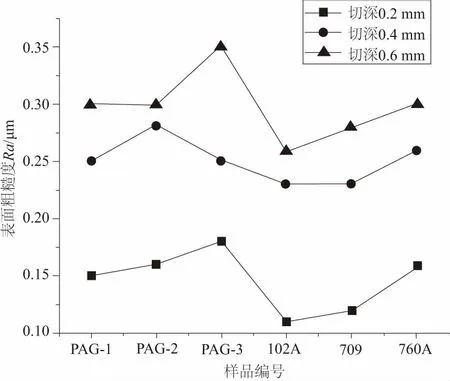

试验测得切削过程中切削力随时间的变化,根据测量结果求得切削过程中的最大切削力,结果如图3所示。从图中可以看出,切削钛合金过程中,以PAG为润滑剂的切削液中,样品PAG-1的切削力最小,样品PAG-3的切削力最大,切削力随PAG浓度的增大呈增大的趋势。可以看出所配制的切削液在切削力方面赶上甚至超过了市场所售切削液的水平,这说明以PAG作为绿色水基切削液的润滑剂具有可行性。

图3 钛合金试验中各样品的最大切削力

3) 切削液对表面粗糙度的影响

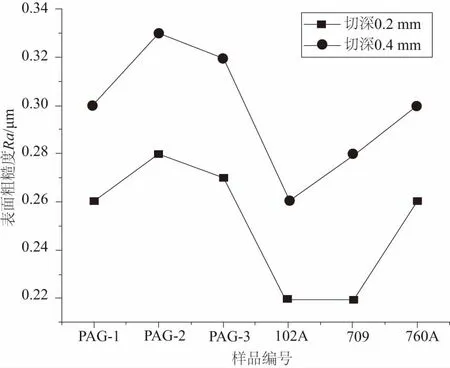

用TR101型粗糙度仪测量被加工表面的粗糙度,结果如图4所示。从实验结果可以看出,随着切深的增大,表面粗糙度增大;以PAG为润滑剂的切削液中,样品PAG-1的表面粗糙度最小,样品PAG-2的表面粗糙度最大。与市场上购买的切削液相比,所配制的3种切削液样品的表面粗糙度略大。这可能是由于配制的切削液均为全合成切削液,而样品102A和709均为乳化液,乳化液比全合成切削液有更好的润滑效果。

综合考虑切削液对切削力和表面粗糙度的影响,可以发现,以PAG为润滑剂的切削液样品在表面粗糙度方面不太理想。对于TC4钛合金而言,用以PAG为润滑剂的切削液进行润滑冷却,难以达到理想的表面质量。

图4 钛合金试验中各样品对应的表面粗糙度

综上所述,用所配制的切削液分别对高强度钢45CrNiMo和钛合金TC4(Ti-6Al-4V)进行铣削试验,结果表明,铣削高强度钢45CrNiMo时,以PAG为润滑剂的切削液样品PAG-1具有很好的切削性能,切削力较小,已加工表面粗糙度较好。铣削TC4钛合金时,以PAG为润滑剂的切削液样品在表面粗糙度方面不太理想。故以PAG为润滑剂的切削液可以用于加工高强度钢,但不适用于加工钛合金。与市场上购买到的水基切削液相比,所配的切削液在切削力和表面粗糙度方面具有一定的优势。

5 结语

1) 以聚亚烷基二醇为润滑剂所配制的切削液在外观、PH值、消泡性等方面都满足国标的要求,同时其较低的表面张力和接触角,说明了所配制的3种切削液样品都具有良好的渗透性、清洗性、润滑性和对金属(TC4钛合金和45CrNiMo高强度钢)的润湿性。腐蚀试验和防锈性试验结果说明石油磺酸钠在这3种切削液中都起到了很好的防锈抗腐作用。四球机试验通过测量3种切削液的最大无卡咬负荷PB值,显示了这3种切削液都具有较高的油膜强度,即具有良好的承载能力。

2) 对所配制的绿色水基切削液的加工性能进行了切削实验研究。分别对高强度钢45CrNiMo和钛合金TC4(Ti-6Al-4V)进行了铣削试验,结果表明,铣削高强度钢45CrNiMo时,以PAG为基础油的切削液样品PAG-1具有很好的切削性能,切削力较小,已加工表面粗糙度较好;铣削TC4钛合金时,以PAG为基础油的切削液样品的切削力有所减小,但表面质量并不理想,因此,以PAG为基础油的切削液可以用于加工高强度钢,但不适用于加工钛合金。与市场上购买到的水基切削液相比,所配的切削液在切削力和表面粗糙度方面具有一定的优势,可知,聚亚烷基二醇具有很好的作为绿色水基切削液基础油的发展潜力。

参考文献:

[1] 曹乐平, 余来贵. 环境友好润滑剂及添加剂[J]. 润滑油, 1999, 10(14): 17-21.

[2] 黄文轩. 环境兼容润滑剂的综述[J]. 润滑油, 1997, 12(4): 1-8.

[3] T.曼格, W. 德雷泽尔. 润滑剂与润滑[M]. 北京:化学工业出版社, 2003.

[4] 巩清叶, 余来贵. 环境友好润滑剂及其添加剂的摩擦学研究现状[J]. 润滑与密封, 2000, 152(4): 65-66.

[5] 孙建国. 论绿色切削液的必要性与可行性[J]. 润滑与密封, 2001, 156(2): 68-74.