基于ABAQUS的某商务车发动机悬挂有限元分析

2018-05-07谭子瑶

谭子瑶,曾 毅

(柳州五菱柳机动力有限公司,广西 柳州545005)

发动机整车悬挂是支撑发动机在整车上运行的重要零件,本文基于Abaqus软件,利用计算模态法和非线性分析法[1,2]分析发动机悬挂以下两个方面:

一是分析悬挂组件的模态。发动机点火激励是发动机悬挂的最大的激励,为了防止强烈共振,必须合理地设计发动机悬挂,使整个组件具有较高的刚度,具有较大的一阶模态频率,从而避开发动机工作过程中的点火激励(二阶激励)的所有可能频率[3]。

二是分析悬挂组件的结构强度。汽车在行驶过程中会遇到多种工况,悬挂结构强度应能满足汽车正常行驶的各类工况。

1 模型数据

1.1 数模

图1 发动机悬挂分析数模

1.2 零件材料属性

分析模型中各零件的材料属性,其中由于超弹性橡胶材料NR+BR材料特性曲线难以获得,则根据高速碰撞的经验,用材料属性相似的软金属来代替橡胶。

1.3 工况条件

将已知的工况参数进行归类整理,分为固定工况和变动工况。

(1)固定工况

包括重力方向、螺栓拧紧力矩、发动机总质量、发动机质心坐标、摩擦系数。

动力总成搭载到整车上的坐标系如图2所示,其中X轴从车头指向车尾,Z轴垂直向上,Y轴按右手法则确定。

图2 整车坐标系

(2)变动工况

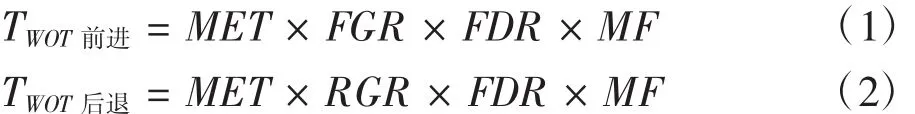

选择GM推荐动力总成28工况载荷标准中的12个工况来分析,其中扭矩:

上述公式中,MET为发动机最大输出扭矩147 N·m,FGR为变速器一档速比4.605,RGR为变速箱倒挡速比3.947,FDR为主减速比1,MF为倍增因数1.4.

大梁冇话说了,又摸出根土烟卷挂在嘴上。这事儿他怕我难过,以往从冇提起。今朝是怎么啦?话赶话,把伤心的事儿也赶出来了?

2 计算前处理

2.1 网格划分

网格模型:如图3所示。

网格尺寸:缸体、变速箱壳体为6 mm,其余为2.5 mm.

网格类型:缸体和变速箱为C3D4M,其余为C3D10M,虚拟钢体单元为RBE2.

单元数量:C3D4M为381 304,C3D10M为373 652.

图3 悬挂网格模型

2.2 施加边界条件

(1)模态分析

固定悬挂端面;所有接触面均用绑定约束;建立虚拟发动机总成单元,并创建单元与其他面之间的连接关系;添加虚拟单元质量。

(2)强度分析

分析步1:施加螺栓预紧力。固定悬挂端面;橡胶钢垫与橡胶之间用绑定约束,其余接触面均用摩擦系数为0.2的面面接触;在螺栓连接处创建虚拟螺栓连接;取最大拧紧力矩40 N·m,螺栓公称直径M10计算得出施加到每个螺栓的预紧力26 667 N.

分析步2:施加发动机动载荷。继承分析步1;建立虚拟发动机总成单元,并创建单元与其他面之间的连接关系;施加发动机总成工况载荷,按照12工况条件,取工况1和工况2中扭矩较大值工况1计算,工况3-工况12分别计算。

3 计算后处理

3.1 模态计算结果

根据图4所示结果分析:前三阶模态值较低,与此发动机在2 000~3 000 r/min转速下的激励频率相近,则此悬挂在发动机2000~3000r/min转速下容易产生共振。建议缩短悬挂之间跨度,增加悬挂钣金件材料厚度来提高悬挂组件的模态。

图4 悬挂组件前3阶模态计算结果

3.2 强度计算结果

工况1的强度计算结果分别如图5所示。根据计算结果分析,整车在碰撞和过坑的工况下,悬挂最大应力容易超出材料屈服极限,左悬挂出现的问题较多,建议在不更换悬挂材料的情况下,增加悬挂钣金件材料厚度,降低应力幅值。

图5 工况1

4 结束语

本文利用Abaqus软件进行模态分析和非线性强度分析,计算出发动机悬挂组件模态以及各类行驶工况下强度容易出现问题的位置,为后续悬挂结构改进提供参考依据。

参考文献:

[1]杨连生.内燃机设计[M].北京:中国农业机械出版社,1989.

[2]石亦平,周玉蓉.Abaqus有限元分析实例详解[M].北京:械工业出版社,2006.

[3]何宝俊,黄凤琴,李 欣.某发动机空调压缩机支架的模态分析和优化[C]//Abaqus2015中国区用户论文集,2015:186-190.