基于FANUC数控系统的发动机缸盖厚度防错方法研究

2018-05-07石伟涛

石伟涛,裴 伟

(上汽通用五菱汽车股份有限公司,广西 柳州545005)

0 引言

缸盖是发动机的重要组成部分之一,安装在缸体上面,从上部密封气缸并构成燃烧室。缸盖上还装有进排气门、火花塞、凸轮轴、凸轮轴盖等。它经常承受着很大的热负荷和机械负荷,因此,保证缸盖的加工尺寸精度尤为重要。

在实际生产中,抽检时经常发现缸盖燃烧室高度超差、顶面高度不合格等问题,检查发现由于探针粘铝,造成了缸盖底面或顶面多切,而探针粘铝在设备运行过程中是很难发现的。针对该问题,本文着重介绍如何通过FANUC数控系统来检测判断缸盖厚度尺寸是否加工超差。缸盖厚度的加工检测主要是通过加工中心的探针探测的数据,通过数控处理系统计算判断出来的。缸盖厚度尺寸包括两方面:一是燃烧室高度;二是缸盖顶面到底面的高度。燃烧室高度是影响燃烧容积的关键因素,缸盖顶面到底面的距离是影响凸轮轴盖加工以及凸轮轴安装的关键因素。因此,必须消除探针粘铝所造成的缸盖厚度加工不合格的影响。通过对数控系统的研究,在某些工序后增加探针探测判断,可以实现缸盖厚度100%在线检测,从而避免了工件的大量报废。

1 FANUC数控系统概述[1]

FANUC数控系统是由输入/输出装置、NC系统、PMC系统、伺服系统、机床本体、以太网、位置测量与反馈系统组成。各系统相互关联框架图如图1所示。

图1 FANUC系统控制图

从图1中可以看出,FANUC数控系统控制是一个闭合的环路,利用该数控方法可以实现设备的自动探测加工判断。

2 缸盖厚度加工工艺分析

以某型缸盖为例来阐述,缸盖厚度方向结构示意图如图2所示。

图2 缸盖厚度方向结构示意图

图中,B′为预加工毛坯后的缸盖底面;B为在B′基础上除去余量后的底面;W为燃烧室高度探测点;A′为预加工毛坯后的缸盖顶面;A为除去0.5 mm余量后的缸盖顶面;0.5STK为0.5 mm余量。

2.1 缸盖厚度的工艺安排

缸盖的顶面和底面分别分两次加工:粗加工和精加工。粗加工除去毛坯余量,精加工除去0.5 mm以内的余量。先加工的是缸盖的顶面,后加工的是缸盖的底面。缸盖的顶面和底面粗加工余量设计时已经定义给出,但受毛坯铸造的影响,有可能某些缸盖毛坯没有达到铸造的要求,此时就需要测量工具测量,对于现有缸盖加工技术,一般采用在加工中心安装测头(探针)来测量,因此,在加工缸盖顶面和底面之前,需要探针探测燃烧室高度来判断是否有余量加工。精加工余量缸盖顶面和底面不同,为保证燃烧室高度,缸盖底面需要用探针再次探测判断缸盖底面的加工余量,对于顶面,由于前几道工序有探测判断,就一定能保证0.5 mm的切削余量,具体流程图如图3所示。

图3 缸盖顶面和底面工序流程图

2.2 缸盖厚度加工余量探测原理分析[2]

2.2.1 缸盖顶面粗加工余量探测原理分析

缸盖顶面粗加工余量判断探测原理图如图4所示,探测缸盖燃烧室上 4 个点(W1、W2、W3、W4),通过4个点在机械位置的平均高度来判断加工余量是否符合要求。

图4 缸盖顶面粗加工余量判断探测原理图

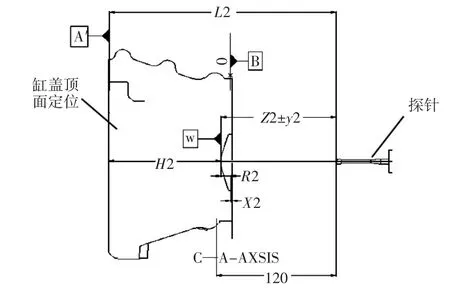

2.2.2 缸盖底面粗加工余量探测原理分析

缸盖底面粗加工余量判断探测原理图如图5所示,探测缸盖燃烧室上 4 个点(W1、W2、W3、W4),通过4个点在机械位置的平均高度来判断加工余量是否符合要求。

图5 缸盖底面粗加工余量判断探测原理图

2.2.3 缸盖底面精加工余量探测原理分析

缸盖底面精加工余量判断探测原理图如图6所示,探测缸盖底面上 4 个点(A1、A2、A3、A4),通过 4个点在机械位置的平均高度来判断加工余量是否符合要求。

图6 缸盖底面精加工余量判断探测原理图

2.3 实际加工余量的数学表达式

在2.2中详细描述了探针探测原理以及判断要求,从中可以看出,探针仅仅只是在加工前进行判断是否有加工余量,如前所述,如果探针粘铝或破损,将会造成虚假的加工余量判断,就会导致多切或少切。此时设备加工后也无测量判断,导致不合格件一直加工到下线,造成了大量的浪费。

下面针对该问题,用数学表达式的方法来推理。分工序描述如下:

1)工序1:粗加工缸盖顶面,判断原理如图7.

图7 粗加工缸盖顶面,判断原理图

图中相关参数释义如下:L1为缸盖顶面A′到探针表面名义距离,设计值。H1为缸盖毛坯顶面到W点距离;C-A-AXSIS为A轴零点所在位置;R1为W点到毛坯底面的距离;Z1为探针从机床零点移到缸盖燃烧室W点的机械位置值;y1为机床装配误差以及探针粘铝或破损的误差系数;150为工装零点到机床零点的距离;x1为缸盖顶面实际加工余量。

设主轴端面向右为正方向,以上参数可以建立如下的近似等式关系:

将(1)变换如下:

L1、H1、R1 为设计值,为定值,因此,当 y1 增大时,也即探针粘铝时(暂不考虑机床装配精度,下同),探针被加长,y1为正值,Z1+ y 1 增大,x1将增大,也即是会导致缸盖顶面多切。当y1减小时,也即当探针破损时,探针被减短,y1为负值,Z1+ y 1减小,x1为将减小,也即是会导致缸盖顶面少切。

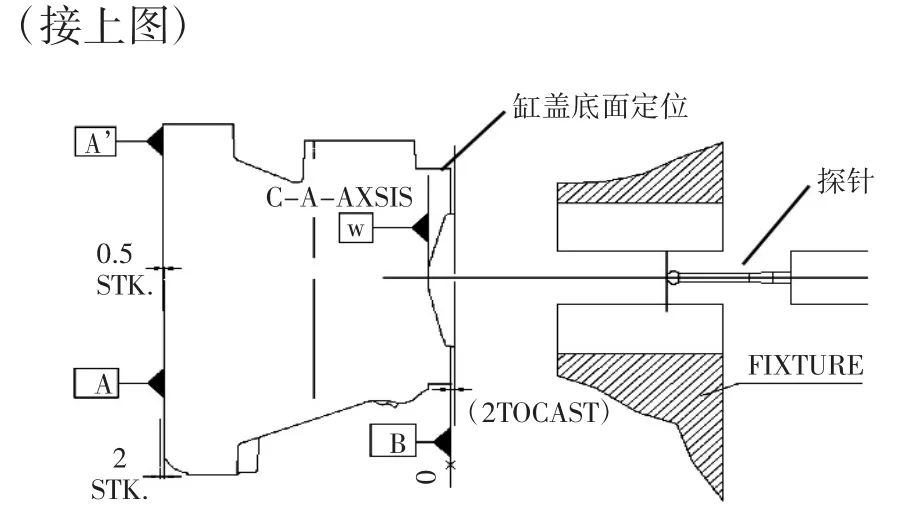

2)工序2:粗加工缸盖底面,判断原理如下图8.

图8 粗加工缸盖底面,判断原理图

图中相关参数释义如下:

L2为缸盖顶面A′到探针表面名义距离,设计值。

Z2为探针从机床零点移到缸盖燃烧室W点的机械位置值;Y2为机床装配误差以及探针粘铝或破损的误差系数;H2为缸盖顶面A′到W点距离;R2为W点到缸盖底面B′的距离;x2为缸盖底面实际加工余量;C-A-AXSIS为A轴零点所在位置;120为工装零点到机床零点的距离;

设主轴端面向右为正方向,以上参数可以建立如下的近似等式关系:

将(3)变换如下:

L2、H2、R2 为设计值,为定值,因此,当 y2 增大时,也即探针粘铝时(暂不考虑机床装配精度,下同),探针被加长,y2为正值,Z2+ y 2 增大,x2将增大,也即是会导致缸盖底面多切。当y2减小时,也即当探针破损时,探针被减短,y2为负值,Z2+y 2减小,x2为将减小,也即是会导致缸盖底面少切。

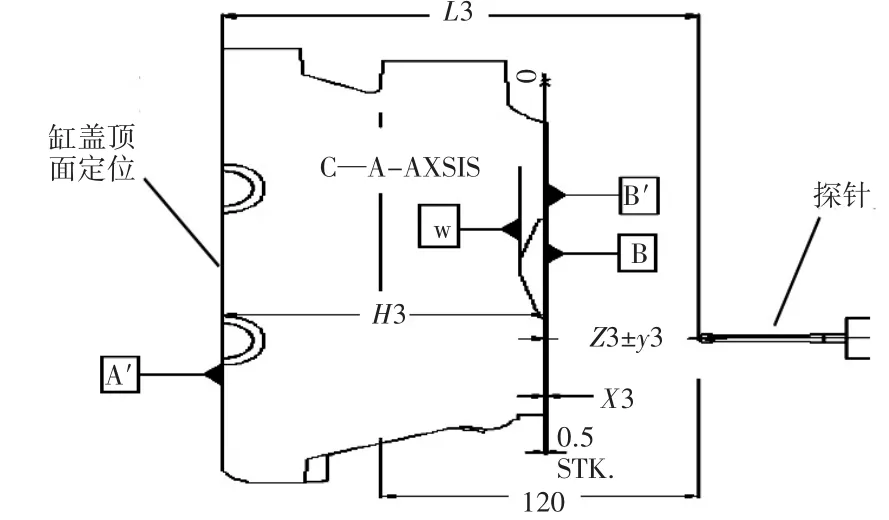

3)工序3:精加工缸盖底面,设计余量为0.5mm,判断原理如图9.

图9 精加工缸盖底面判断原理图

图中相关参数释义如下:

L3为缸盖顶面A′到探针表面名义距离,设计值;

Z3为探针从机床零点移到缸盖底面B′的机械位置值;Y3为机床装配误差以及探针粘铝或破损的误差系数;H3为缸盖顶面A′到缸盖底面B的距离;x3为缸盖底面实际加工余量;0.5STK;缸盖底面名义加工余量;C-A-AXSIS:A 轴零点所在位置;120:工装零点到机床零点的距离。

设主轴端面向右为正方向,以上参数可以建立如下的近似等式关系:

将(5)变换如下:

L3、H3为设计值,为定值,因此,当y3增大时,也即探针粘铝时(暂不考虑机床装配精度,下同),探针被加长,y3为正值,Z3+ y 3 增大,x3将增大,实际切削余量将会大于0.5 mm,也即是会导致缸盖底面多切。当y3减小时,也即当探针破损时,探针被减短,y3为负值,Z3+ y 3 减小,x3为将减小,实际切削余量将会小于0.5 mm,也即是会导致缸盖底面少切。

2.4 缸盖厚度判断条件的数学表达式

在2.3中详细阐述了实际加工余量与设备相对位置关系的相互影响,从中可以看出,主要变化的是探针移动的机械位置,这个位置的变化主要受探针本身的影响(排除机床的装配精度),假设探针移动的名义距离是Z,受探针影响变化系数为y,则加工合格的工件上机床探测后,Z处的范围就为:

2.5 缸盖厚度判断条件的NC程序控制

如2.4中所述,根据缸盖厚度的加工顺序,将判断条件编制如下(介于篇幅有限,这里只示意判断语句):

1)缸盖顶面完成粗加工后的NC判断语句[3]:

IF[ABS[#9]LT(Z-y)]GOTO9906

IF[ABS[#9]GT(Z+y)]GOTO9906

#9:FANUC数控系统定义的宏参数,与上述Z的定义相同。

Z-y:在这里要考虑极限的情况,也即是缸盖顶面完全没有加工的情况。

Z+y:在这里要考虑极限的情况,也即是缸盖顶面刚要加工超下差的情况。

语句含义:语句1指的探针移动的距离#9小于等于Z-y时,程序跳转到9906程序段,设备报警,提醒缸盖在前道工序加工超差;语句2反之亦然。

2)缸盖底面完成粗加工后的NC判断语句:

(*COMBUSTION DETPH H TOL ε)

IF[ABS[#15-H]GT ε]GOTO13400

#15:FANUC数控系统定义的宏参数,探针到缸盖W点与到B’面间的差值,也即是实测的燃烧室高度值;

H:燃烧室高度设计值;

ε:燃烧室高度设计极限值;

语句含义:语句1,解释语句,说明燃烧室高度及要求极限偏差值;语句2,如果燃烧室高度大于等于设计极限值,则跳转到13400程序段报警工件加工超差。

3)缸盖底面完成精加工后的NC判断语句:

IF[ABS[#9]LT(Z-y)]GOTO9960

IF[ABS[#9]GT(Z+y)]GOTO9960

释义同1)。

因此,对于图3缸盖顶面和底面工序安排,基于FANUC数控系统,流程图优化如下,见图10.

图10 FANUC数控系统,流程图优化

3 实例应用

某公司缸盖厚度加工工艺安排如下:

OP10:粗加工缸盖顶面;

OP15:粗加工缸盖底面;

OP90:精加工缸盖底面;

OP130:精加工缸盖顶面;

按照上述的分析研究,考虑到加工节拍,粗加工缸盖顶面高度检测放在OP15检测;粗加工缸盖底面高度检测放在OP20检测;

精加工缸盖底面高度检测放在本工位检测;

精加工靠前面保证,无须检测。根据缸盖的具体尺寸,将数值带入2.5中对应的程序段,再将程序导入机床,用事先准备好的多切超差件上机床验证,出现报警信息提示,机床停止工作,提醒员工工件尺寸有问题或者探针有异常(粘铝、磨损、断裂等)以OP15为例示意如图11所示,验证成功。

图11 防错报警信息图

4 结束语

1)基于FANUC数控系统的探测原理,推导出缸盖厚度加工余量判断的数学表达式;

2)基于对FANUC数控系统的了解,以及对缸盖厚度加工工艺的分析,通过设备本身软硬件相结合的方法,实现了缸盖厚度由于探针粘铝或者破损,导致加工过程中缸盖厚度不合格的防错控制方法。该控制方法简单有效,极大地降低了产品报废率。

参考文献:

[1]陈 魁.FANUC 30i 31i 32i车床系统加工中心系统操作说明书[M].北京:清华大学出版社,2005.

[2]李 晓,罗 勇,成武刘.提高新区磨机台时产量[M].北京:机械工业出版社,2010.

[3]吴 强,姜 平,葛林安.降低AB系列柜机室内机底盘破损率[M].北京:机械工业出版社,2010.